Гибочная машина своими руками.: print_design — LiveJournal

Очередная серия проекта «Made of metall» (по соответствующему тегу другие серии).Народ, вижу, заходите сюда в частности по поисковым запросам касательно гибочных станков.

Кто-то даже много просмотривает и вчитывается.

Черканули бы хоть строчку, хоть отклик.

Прежде чем приступить к разнообразным запланированным на этот сезон работам по металлу, я решил сделать себе самодельный гибочный станок (станок для гибки профиля, полосы, арматуры, рихтования уголков), потому как успешный исход этого предприятия определит работу над следующими проектами. Т.е. без гибочной машины — это один разговор, с работающей гибочной машиной — другой.

Гибочный станок должен быть в меру универсальным. Т.е. мне не подходит простейший станок для гибки хомутов, потому как он однозадачный. У меня в планах не только гибка полос под любым углом, но и гибка дуг и при возможности гибка труб прямоугольного сечения.

Образец для подражания, выбранный мною, вот такой:

Но у меня нет на это ни 44 000 руб, ни даже 15 000, за которые можно купить что-то что теоретически меня тоже устроит.

Зато я увидел в «Метро» домкрат за 450 р с усилием в 2 тонны. Тут и начал в голове складываться паззл.

Поняв принцип работы вышеуказанного пресса я вычленил оттуда только составляющие для гибки углов, оставив на время за бортом прокатку профилей (этот апгрейт оставлю на потом).

Познакомившись с домкратом поближе я понял, что он работает только в вертикальном положении, т.е. мои планы сделать горизонтальный станок не сбываются (в горизоантальном там масло не туда течет походу). Это накладывает большие ограничения на характер выполняемых на станке работ. Скажем, мне будет недоступна гибка длинных деталей. Либо придется ставить станок на какую-то высокую станину, чтобы загибаемым крыльям деталей было куда опускаться.

Чертим в доступной мне программе схему станка.

Пуансон в сборе. Примерка.

На этом этапе я допустил одну из многих ошибок этого пионерского проекта. Нужно было сварить сперва весь корпус, и только потом вваривать в него наполнение. Я же стал варить составляющие поочереди, отчего в дальнейшем при установке «крыши домика» на базу, пришлось упорно подгонять геометрию, чтобы все было четко.

Ну, начнем-с. Сварка первых деталей.

Основные блоки готовы.

Пуансон в сборе смонтирован на домкрат.

Система крепления за счет насадки пуансона с лапками на пластину, наваренную на домкрат.

Теперь, когда пуансон сварен, можно приниматься за раму.

Тут очередная ошибка проектирования. Я не учел наличие рычага у домкрата и не предусмотрел для этого более длинный вылет основания в соответствующую сторону, сделав базу симметричной и короткой.

Теперь придется прикрепить станок на брусок из дерева. Можно конечно доварить слева кусок швеллера, но станок и так получился не легким, незачем его утежелять. Деревянный брусок неплохо справится с этой задачей.

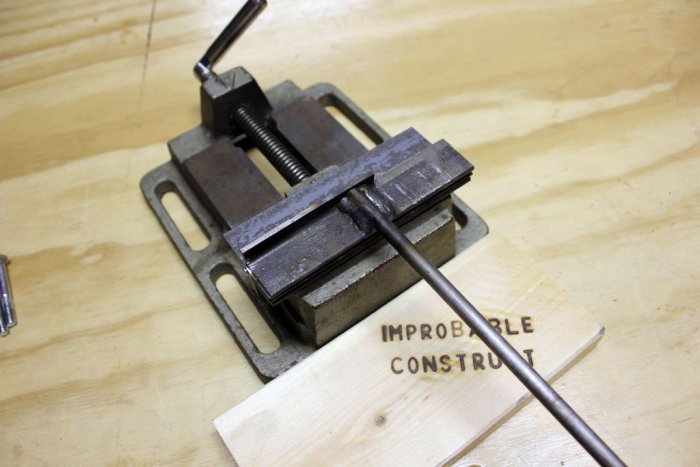

Т-образная рама. Высота 400 мм. Ширина базы 246 мм (ошибочно)

Для четкого позиционирования домкрата на станине (он съемный, мало ли еще где пригодится) навариваю упоры. Слева упор в виде полосы, т.к. там клапан обратного хода домкрата, к которому постоянно нужен доступ.

Правый упор требует доработки. Здесь доварю полосу, препятствующую наклону домкрата в сторону рычага при работе.

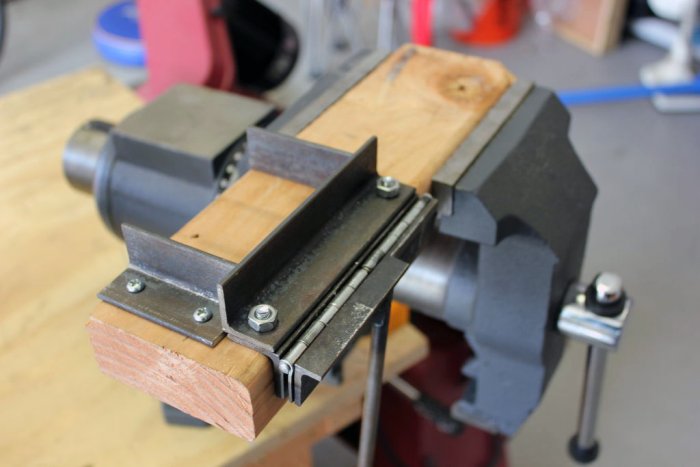

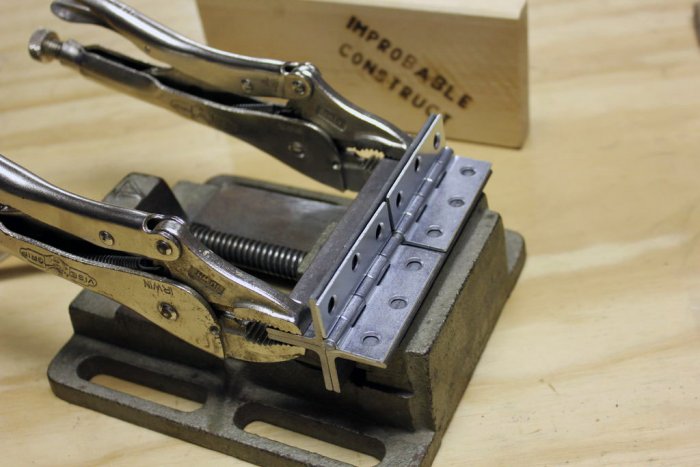

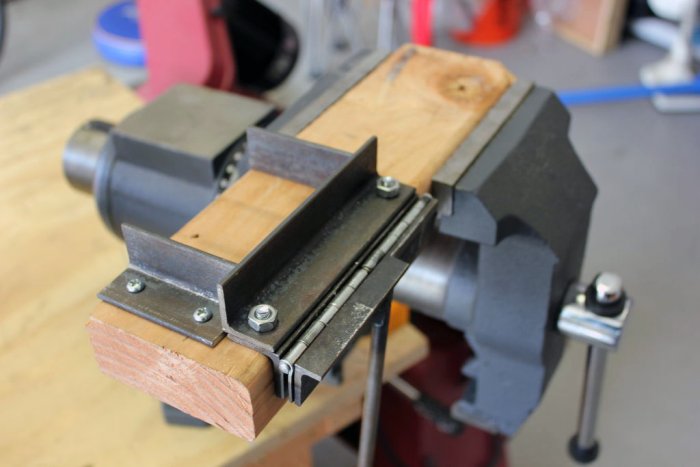

Гаражные пели навариваю на уголки 25 мм.

В дальнейшем планирую сверху наварить еще по уголку и стянуть их сзади для пущей надежности.

Но т.к. хотелось быстрее опробовать машину в действии, я пока остановился на этом виде.

Успешно согнул полосу 20 мм, и начал гнуть трубу 20 мм, но сдрейфил, т.к. не уверен в том, что сломается в этом случае быстрее станок или домкрат.

С гибкой полос в четкий прямой угол вышля неувязка. Я рассчитал, что расставленные на расстоянии 100 мм катки будут универсальны для материала разного сечения. Но в тоже время так широкорасставленные катки не обеспечивают точного прижима в нужной точке, для гибки полосы в прямой угол.

Планирую просверлить два отверстия ближе к оси приложения силы (белая полоса вдоль рамы) и вставить туда два болта или куски арматуры. Это будут вынимаемые элементы исключительно под свои нужды. Под гнутие дуги они не понадобятся.

Итого по бюджету 650 р. + немного материалов по сути из того, что было на даче + несколько электродов.

Ну пусть 700 р. против 7000 — 15000 — 44000 р.

Неделя времени на проектирование и ленивое изготовление бесценно не в счет.

Из доработок, которые планируются:

— Устойчивость станины

— Наварка доп. усиления для катков

— Наварка доп. упора для домкрата

— Доп. упоры для гибки более четких углов.

— Чистовая зачистка всех сварных швов и покраска.

Вопросы?

Как согнуть металлическую полосу без потери прочности

При работе с металлом часто приходится иметь дело с изготовлением изделий из стальной полосы — скоб, хомутов, кронштейнов. Но как согнуть металлическую полосу без потери прочности и добиться необходимой точности конфигурации знают не все. Тем не менее, это достаточно простая операция, которая не требует инструментов особой сложности. Только в случае гибки полосы на ребро необходимо довольно сложное приспособление, которое самому изготовить непросто.

Гибка полосы под углом (60, 90, 1200…) в сторону плоскости производится на обычных слесарных тисках, если требуется изготовить единичное изделие или несколько штук. В случае мелкосерийного производства понадобится станок для гибки металлической полосы. При необходимости его можно сделать своими руками.

Гибка полосы при помощи тисков

Сначала рассмотрим вариант гибки на слесарных тисках под углом 900. Для этого необходим брусок квадратного сечения из стали.

Зажимаем полосу вместе с бруском таким образом, чтобы брусок находился со стороны неподвижной губки тисков и выступал над верхней кромкой на 1-2 см.

Зажимаем полосу вместе с бруском таким образом, чтобы брусок находился со стороны неподвижной губки тисков и выступал над верхней кромкой на 1-2 см.

После того, как такой «сэндвич» будет крепко зажат, берем обычный молоток и легкими ударами загибаем полосу в сторону бруска. Если требуется, чтобы поверхность загиба не имела повреждений от ударов, то нужно использовать медную или латунную прокладку, по которой будем наносить удары молотком, а уже от нее усилие будет передаваться на полосу.

Таким образом можно согнуть полосу под любым углом, важно только подобрать опорный брусок с нужным углом среза. Без такой твердой опоры добиться нужного угла будет очень трудно.

Похожие операции производятся и при изготовлении хомутов, только в этом случае в роли матрицы используем толстостенную трубу или пруток нужного диаметра. Как и в случае с прямоугольной гибкой, удары молотком наносятся в сторону неподвижной губки тисков. Такая гибка полосы — процесс медленный и требует аккуратности.

Гибка полосы в кольцо

Более сложная операция — гибка полосы на кольцо. Здесь необходим небольшой и несложный в изготовлении станок, например, как показанный на видео . Он состоит из опорной плиты на которой закреплены три ролика — два опорных и один приводной, на рукоятке длиной 30-40 мм. Приводной ролик может перемещаться вдоль горизонтальной оси и прижимать полосу к опорным. Один из опорных роликов должен иметь возможность сдвигаться перпендикулярно направлению прижима. Таким образом регулируется диаметр получаемого кольца.

Полоса помещается между роликов и прижимается с помощью винтового механизма. При вращении приводного ролика полоса начинает двигаться между ним и опорными и загибаться в сторону привода. После полного прохода полосы получается практически идеальное кольцо. Если сделать рукоятку телескопической, чтобы можно были сделать длиннее плечо, то можно выполнять гибку на кольцо полосы практически любой толщины без особых физических усилий.

Такой самодельный станок для гибки полосы практически ничем не отличается от заводского. При правильном выборе металла для роликов и прижимного устройства, мелкосерийное производство, например для изготовления декоративных оград, ворот или каркасов козырьков и навесов, возможно даже в домашнем гараже, не говоря уже о слесарной мастерской.

Гибка полосы на ребро

Сложнее сделать станок для гибки на ребро. При изготовлении металлического декора такая операция требуется довольно часто. Принцип действия такого приспособления похож на описанный выше, но гибка стальной полосы на ребро требует значительно больших усилий, поэтому прижимной ролик не вращается , а движется на рычаге возвратно-поступательно. Кроме того, на линии подачи полосы необходимо установить прижимное устройство, чтобы полоса удерживалась в нужном положении. Этим приспособлением может служить обычная прижимная колодка на болтах или шпильках с прорезью, сквозь которую и будет проходить полоса.

Если гибка производится часто на полосах различной ширины, то нужно сделать несколько колодок с прорезями, соответствующими тому калибру, который обрабатывается. Но самодельный инструмент, при всей своей привлекательности и дешевизне, все же уступает промышленному, функционал которого значительно выше.

Ручной инструмент производится в виде универсальных приспособлений, в которых только меняются насадки и рычаги, или в виде целых наборов, где каждый механизм выполняет только одну, максимум две функции.

Примером такого комплекта может служить «Холодная ковка» промышленного изготовления.

Примером такого комплекта может служить «Холодная ковка» промышленного изготовления.

Инструменты для гибки металлической полосы промышленного изготовления имеют перед самодельными то преимущество, что сделаны они из специальных марок стали и при гибке заготовок достаточно большой толщины не будут деформироваться. Они легко настраиваются на необходимые размеры и не требуют изготовления новых оправок и матриц каждый раз, когда необходимо изменить диаметр или угол загиба.

При этом их стоимость не слишком высока даже для домашнего мастера. Поиск необходимых деталей для самодельного станка, сборка, подгонка и настройка будет стоить не намного меньше, даже в случае надлежащей слесарной квалификации. Если не покупать самые дешевые инструменты, то работать станки для гибки будут на протяжении десятилетий.

самодельные станки для холодной ковки дома и не только, размеры устройств, из тисков и профильных труб, для гибки арматуры, квадрата, полосы

Станок для холодной ковки PROMA Gnutik 0005

Гнутик предназначен для гибки прутков и трубок под радиус или заданный угол, является одним из основных инструментов при выполнении холодной ковки. Данная статья посвящена изготовлению устройства своими руками.

Станки для холодной ковки, инструменты и приспособления

При изготовлении различных изделий и элементов по технологии холодной ковки используется набор ручных или электрических агрегатов, а также инструменты и приспособления.

В перечень ручных мехханизмов входит вышеупомянутый гнутик, а также улитка, волна, твистер, глобус (объемник), фонарик. Каждый механизм используется для производства определенных элементов. Станки возможно сделать самостоятельно, так как они обладают не слишком сложным строением, или купить механизмы заводской сборки.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Инструменты и приспособления в большинстве случаев производятся каждым мастером самостоятельно.

Наличие всего необходимого оснащения позволяет реализовывать проекты холодной ковки своими руками.

Самодельный гнутик для ковки арматуры и других материалов дома, как сделать из тисков, профильной трубы, подшипников и не только, размеры, видео

Далее представлены обзоры самостоятельного производства устройства для гибки, делаем механизмы своими руками.

Самодельный разборный гнутик для холодной ковки из обычного и каленого металла с размерами всех частей устройства

Мастер демонстрирует готовый станок, выполняется гибка полосы 4 см.

- Механизм выполнен из металла толщиной 10 мм., валики — из каленого металла, крепление и фиксация осуществляется с помощью болтов.

- Размеры: ширина — 120, длина — 210 мм., диаметр трех валов, один из которых с насечками — 30 мм.

- С нижней стороны приварены две щечки, толщина которых 10 мм., диаметр и высота вала — 60 и 40 мм. соответственно.

Есть проблема: мягкий металл, нужна высокоуглеродистая сталь, либо каленые части.

Гнутик из каленого металла, чертеж и размеры устройства, сборка своими руками

Мастер демонстрирует подробный чертеж устройства на бумаге. Все элементы станка: пластины, болты и валы — выполняются из каленого металла, их производство заказывается у специалистов. Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Размеры всех элементов прописываются и оговариваются, исполнитель объясняет, какое строение имеет станок, каким образом выполняется крепление деталей.

Демонстрируется каркас станка, сваренный из трех элементов и объясняется процесс дальнейшей сборки устройства.

Самодельный гнутик со съемными роликами для гибки полосы, квадрата, профиля

Важная особенность! Данное приспособление позволяет гнуть парные заготовки для симметричных изделий.

Механизм позволяет проводить гибку заготовок разной формы и сечения, является незаменимым инструментом для кузнеца.

С помощью съемных роликов выполняется гибка двух 12-ых и 14-ых квадратов, полосы 25 на 4. В результате получаются заготовки полукруглой формы.

Разделы: Приспособления для холодной ковки, Станки холодной ковки

Как сделать мини станок для гибки металла

Наличие гибочного станка в домашней мастерской будет совсем нелишним. С его помощью можно изгибать тонкие листы жести и алюминия для самых разных нужд.

Понадобится

Поскольку мы собираемся работать с тонкими материалами, то и усилия изгиба будут не слишком большими. С учетом этих факторов, производим подбор материалов:

- уголок 25×25 мм длиной 500 мм;

- стержень диаметром 8 мм длиной 250 мм;

- две навесных петли 25×60 мм;

- два болта 6×50 мм с гайками;

- четыре винта;

- деревянный брус 50×100×300 мм.

Чтобы выполнить все операции, понадобится дрель со сверлами диаметром 3,5 и 6,5 мм, ленточная пила, сварочное оборудование, тиски и струбцины.

Процесс изготовления мини гибочного станка

Разрезаем уголок 25×25 мм ленточной пилой на пять отрезков: три – длиной 125 мм и два – 62,5 мм. Также отрезаем от стального стержня диаметром 8 мм отрезок длиной 250 мм для изготовления ручки.

Два стальных уголка по 125 мм складываем полками вниз и зажимаем в тиски. Третий укладываем на один из двух, зажатых в тиски, так, чтобы наружная сторона вертикальной полки совпала с линией соединения двух нижних уголков, и сжимаем их струбцинами.

Помещаем во внутренний угол, образованный тремя элементами, навесные петли. Плотно прижимаем их к полкам и через отверстия для шурупов привариваем к металлу. Убеждаемся, что петли свободно складываются и раскладываются.

Снова складываем шарниры и по центру поперечно упираем в вертикальную полку стальной стержень и привариваем его к горизонтальной полке с наружной стороны.

На полке уголка без ручки сверлим по центру, отступив от торцов 12 мм, по одному отверстию диаметром 6,5 мм. Кладем этот элемент на продольный угол деревянного бруса ближе к одному концу, чтобы полка с отверстиями оказалась сверху. Используя этот уголок как шаблон, сверлим два сквозных отверстия в брусе, который за другой конец зажат в тисках.

В третьем уголке тем же сверлом выполняем также два отверстия на таком же расстоянии друг от друга, что и во втором уголке. Он будет крепиться к нему так, чтобы его угол был направлен в сторону от петель. Но центры отверстий в третьем уголке смещаем к кромке горизонтальной полки на величину толщины материала для изгиба.

В нашем случае величина смещения должна быть 1,6 мм.

В двух коротких заготовках уголка по краям сверлим отверстия диаметром 3,5 мм и прикручиваем их винтами к деревянному брусу так, чтобы они упирались в продольно закрепленный большой уголок и составляли с ним 90 градусов.

Наш станок готов к работе.

Испытание станка

Ослабляем гайки крепления уголков и в образовавшуюся щель между ними просовываем полоску металла, которую необходимо согнуть. Чтобы изгиб получился ровным, прижимаем полоску к направляющему уголку.

После этого затягиваем гайки, не допуская перетяга дальней гайки и перекоса прижимного уголка. Щель между уголками должна быть одинаковой по всей их длине.

Ручку, которая до сих пор висела вертикально вниз, поднимаем до горизонтального положения. В процессе ее перемещения из первого положения во второе, происходит изгиб металла.

Ослабляем гайки и освобождаем изгибаемый материал. После этого вынимаем его из станка, если изгиб закончился, или перемещаем в другое положение и продолжаем изгибные операции.

Original article in English

Самодельное приспособление для гибки металла. — Мысли и идеи

Решил показать свою материализовавшуюся, осмысленную идею. 🙂

У меня появилась необходимость гнуть листовой металл 2-3 мм толщиной, вернее из металла гнуть корпуса различных размеров. Изначально была идея использовать пуансон и матрицу.

После обдумывания сначала решил использовать пневмоцилиндр и систему рычагов как на тангенциальных ножницах. Потом прикинул что усилия пневмоцилиндра будет недостаточно решил использовать гидравлику…

Эта идея мне тоже не очень понравилась так как нужно было делать гидростанцию со всеми прибамбасами и вытекающими в прямом смысле последствиями… дело закончилось тем что я достал мощные гидроцилиндры… и всё.

На заводе подсмотрел устройство гибочного и решил сообразить что то похожее т.е. начал изобретать велосипед. Набросал эскизы, начал делать чертежи. Пуансон решил давить шатунами расположенными на валу с эксцентриками, вал вращается червячным редуктором… Присмотрел станину, достал гнутый пуансон, обрезал гнутую часть в итоге длина получилась 1300. От длины пуансона решил строить дальше. Достал пару редукторов червячных… Потом сходил к инженерам и посчитал усилие необходимое для гибки…

Пришёл к выводу что нужно будет редуктор вращать массивным маховиком а маховик соединять с редуктором какой то муфтой, электро или пневмо…

Кроме усилия прикинул сколько нужно будет металла и металлообработки и забросил эту идею подальше так как реализация этого проэкта могла затянуться до пенсии.

В итоге появляется на свет вот это приспособление, не знаю как оно будет гнуть и какие толщины металла.

Принцип такой — две половины приспособы складываются как книжка. Одна половина прикручена к станине, станина прикреплена к бетонному полу. Подвижная половина с двумя ручками, кстати на ручки надену резиновый шланг. Две половины собраны на петлях. Петли будут собраны на подшипниках.

К станине также думаю прикрепить подвижный упор с линейкой чтобы выставлять точный размер.

Лист металла ложится внутрь приспособы, выставляется длина, размер с учётом погрешности на гибку, сверху лист прижимается планкой-пуансоном, далее используется одна или две человекосилы чтобы поднять за ручки подвижную часть.

Конечно эта идея спорная, не новая и со своими достоинствами и недостатками…

К недостаткам отношу следующее:

1. Могут не выдержать петли из-за большого усилия при гибке.

2. Верхняя планка-пуансон очень тяжёлая и снимать её после каждого гиба будет тяжело. Поэтому нужно будет придумать устройство которое будет поднимать и опускать енту железяку:pardon: Например к потолку гаража прикрепить редуктор с двигателем и на тросах поднимать…

3. Длина гиба в моём случае ограничена 500 мм так как мне больше не нужно — пока:pardon:

4. Гибка ручная, но если подумать можно будет механизировать. Пока не ясно какое усилие нужно будет прикладывать.

….

Гибка полосового металла

Главная страница » Металлообработка — гибка металлаНа нашем сайте продолжается серия статей, посвящённая обработке металла. О том, как листы и рулоны из состояния поставки распускаются на полосы (штрипсы), мы рассказывали в статье «Линии продольной резки металла».

Гибка металла производится на специализированном оборудовании или вручную. Как это происходит на импортном оборудовании, мы рассказывали на примере продукции итальянского станкостроительного концерна «WARCOM». Об использовании для этих целей отечественных листогибов мы рассказывали в статье о Липецком листогибочном заводе.

Сегодня расскажем о ручной гибке полосового металла.

Ручная гибка полосового металла

Ручная обработка металлических полос – это трудоёмкая операция, в большинстве случаев требующая специальной подготовки рабочего и соответствующего инструмента. Эту операцию выполняет слесарь на специально оборудованном рабочем месте:

- слесарный верстак, оснащённый соответствующими тисками;

- набор слесарного инструмента.

Рассмотрим несколько несложных операций с полосовым металлом.

Гибка под прямым углом

Полосовую сталь будем гнуть в слесарных тисках. Заготовку устанавливаем (зажимаем) в тиски.

Гибка в тисках.

Выполняем это таким образом, чтобы сторона с риской места гиба была обращена к неподвижной губке тисков (от рабочего). При этом риска должна быть выше губки тисков примерно на 0,5 мм. Удары молотком следует наносить в направлении неподвижной губки тисков. Во избежание получения травмы (в случае отпружинивания заготовки), слесарь, при выполнении этой операции, не должен располагаться на траектории движения молотка.

Гибка под острым углом

В этом случае используется оправка, имеющая требуемый угол. Она устанавливается в тиски вместе с заготовкой, как указано на рисунке (высокой стороной к заготовке). Заготовка деформируется ударами молотка до касания скоса оправки.

Изготовление скоб и хомутов

Для изготовление скобы следует применить брусок-оправу, толщина которого будет ровна проёму скобы. Далее, следует закрепить в тисках, как указано на рисунке, полосу с оправкой и изогнуть сначала одну сторону, а потом – другую.

Изготовление скоб и хомутов.

Для изготовления хомута следует оправу закрепить в тисках и на ней изогнуть полосу (смотри рисунок). Затем, отогнуть концы хомута, оснастку освободить из тисков и на столе верстака придать молотком детали окончательную форму.

Удары молотком не следует наносить по самому хомуту, чтобы не оставить на нем царапины, забои и вмятины. Их следует осуществлять через медную пластинку небольшой толщины, т. к. она хорошо перераспределит усилие удара.

Гибочное соединение

Полосовую гибку широко применяют при гибочных соединениях деталей. Соединение может быть полностью гибочным, как показано на рисунке. Здесь крепежное усилие создается изгибом одной детали (часто деформируются все соединяемые детали).

В целом ряде случаев, полосовая гибка играет вспомогательную роль. Она может, например, усиливать резьбовое соединение.

Примеры гибочных соединений.

На рисунке примеры полосовой гибки и усиления резьбового соединения гайка-болт: шплинт и стопорная шайба.

Гибка на ребро

Операция выполняется на роликовом станке, изображённом на рисунке.

Гибка стальной полосы «на ребро».

Следует учитывать две особенности этого станка:

- верхняя направляющая бруска основания должна иметь паз, точно соответствующий размеру деформируемой металлической полосы;

- рабочий ролик и верхнюю часть полосы необходимо смазывать консистентной смазкой.

Таковы основные несложные приёмы ручной гибки полосового металла.

По указанным здесь адресам вы можете выбрать и приобрести станок для гибки металла.