Токарный станок своими руками (по дереву)

Когда хочется добавить в дом чего-то теплого и очень красивого сразу же вспоминается дерево. Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

Основным элементом токарного станка по дереву будет трехфазный электрический двигатель, потому к вашему дому должен подходить трехфазный электрический кабель, иначе постоянно будет выбивать пробки. Частота оборотов – не более 1500 в минуту. Различные типы двигателей подключают по-разному: «звездой» или «треугольником».

Основной сложностью в этом деле будет подбор нужного конденсатора.

На вал двигателя надевается планшайба для крупных деталей и сменная для мелких.

После всего заготовку центрируют и фиксируют контршайбами. Потом запускают двигатель и подставляют первый резец, который можно сделать с обычной стамески. Он начинает снимать первый слой толщиной 1-2 мм. После этого заготовка стает похожей на нужный предмет, но она все еще толще на 1 мм, в это время вступает следующий чистовой резец, который и придаст настоящую красоту вашему изделию.

Контроль каждой детали можно делать с помощью шаблона или же замерять микрометром. Различные вырезы и контуры делаются острым концом первого резца, а отшлифовку – чистовым резцом.

Можно также шлифовать деталь прямо на станке с помощью наждачной бумаги. А полируют ее с помощью древесной стружки, зажимая в руке и прислоняя к заготовке.

Еще несколько вариантов изготовления станков:

Видео токарный станок своими руками (по дереву)

youtube.com/embed/CuUwsxKJdhA?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

видео-инструкция по изготовлению своими руками, как самому сделать патрон, планшайбу, фото и цена

Все фото из статьи

В нашем случае мы будем использовать материалы, основные из которых можно найти в гараже или подвале, а недостающие легко приобрести на строительном рынке или в магазине.

На фото – станок токарный по дереву 3 в 1

Большинство из нас, скорее всего, усомнится в своих силах и не будет даже пытаться повторить предложенное.

Материалы и оборудование

Прежде чем узнать, как самому сделать станок токарный по дереву, необходимо подготовиться к работе.

В данном случае вам понадобится:

- фанера толщиной 18 мм, из которой будут изготовлены в основном все детали;

- доски толщиной 50 мм для изготовления передней бабки;

- брус сечением 50х50 мм для станины.

Из оборудования следует подготовить:

- Электродвигатель на 220 В или 380 В, зависит от того, какое напряжение подходит в вашу мастерскую.

- Шкив – лучше брать 3 ручейный, с помощью которого можно регулировать оптимальную скорость обработки. Желательно приобретать совместную пару.

- Клиновой ремень.

- Сверлильный патрон – используется как основной держатель на передней бабке.

Это своеобразный самодельный патрон для токарного станка по дереву.

Это своеобразный самодельный патрон для токарного станка по дереву. - Электрическую коробку с выключателем и его защитой от несанкционированного нажатия.

- Саморезы по дереву различных размеров.

- Болты, шайбы, гайки-бабочки и гайки т-образные.

- Пластиковый защитный кожух.

- Стальная пластина.

- Монтажная шина для движения задней бабки по станине – если ее цена не устроит, можете заменить алюминиевым карнизом.

- Винтовой стержень – регулирует надежность фиксации заготовки в центрах станка.

- Накидная гайка – является стопором на передней бабке.

- Металлические петли – позволяют осуществить оптимальную натяжку ремня на шкивах благодаря консоли.

- Стопорные кольца – используются для удержания подшипников в своих гнездах.

Самодельная планшайба для токарного станка по дереву применяется вместо токарного патрона

Ниже предлагается пошаговая инструкция процесса.

Изготовление станины

Элемент имеет важное функциональное значение и является прочным основанием для остальных подвижных частей нашего станка.

- «Постель» изготавливается из 2 листов фанеры, которые соединяются между собой с помощью клея и саморезов:

- первый имеет размер 18х500х1200 мм;

- второй – 25х500х1200 мм.

«Постель» будущего токарного станка по дереву

- Отмерьте на брусе два отрезка длиной по 1200 мм и отпилите их.

- Установите на «постель» с шагом между собой 50 мм.

- В каждом бруске посередине сделайте пазы для направляющих длиной 900 мм для установки бабок и установите их.

Совет: вместо штатных направляющих Т-образной формы вы можете использовать б/у алюминиевые карнизы, они работают не хуже.

Двигатель станка

В этом шаге все будет зависеть от того, какое оборудование вам удастся купить или найти у себя в доме. Мы будем использовать двигатель от точильного станка, но лучше, если вы сможете достать мотор с низкой скоростью оборотов – 1750 об/мин.

Поэтому в нашем случае придется уменьшать заявленную скорость в 3000 об/мин с помощью наборов шкивов, для чего лучше использовать два комплекта – для мотора и передней бабки станка.

Набор шкивов разного диаметра позволяет регулировать скорость вращения деревянной заготовки

Достаточно приобрести 3-х шаговые шкивы, которые помогут выставить скорость от 700 об/мин до более 4000 об/мин на заготовке. Вот примерные данные:

| Шкив на двигателе | Шкив на передней бабке | Скорость вращения заготовки |

| малый | большой | 700 |

| малый | средний | 1000 |

| средний | большой | 1250 |

| большой | большой | 1725 |

| большой | средний | 2500 |

| средний | малый | 3000 |

| большой | малый | 4150 |

Крепление мотора происходит на фанерной площадке, которая свободно висит, чем и создает необходимое натяжение ремня

Совет: перед приобретением рекомендуем расспросить продавца о возможностях одновременной работы двигателя с установленными шкивами.

Площадкой для двигателя будет служить фанера, которая петлями прикрепляется к основной станине. При этом учтите, что каждая из них должна быть расположена от края на 60 мм для надежности крепления.

Самодельные токарные станки по дереву своими руками обычно используют ременную передачу, при этом перемещать ремни на шкивах нужно самостоятельно

Для легкого доступа к запуску и остановке оборудования, установите кнопку «вкл/выкл» на передней части токарного станка. Подключение не представляет трудностей – вам следует вставить ее в цепь между двигателем и сетью 220/380 В.

Защитите кнопку верхней крышкой от несанкционированного запуска оборудования

Передняя бабка

Элемент передает вращение на заготовку от двигателя, надежно удерживает детали оборудования, поэтому он должен быть достаточно мощным. В основном размеры бабки зависят от диаметра шкива. Изготовить ее можно из древесины лиственных пород или же использовав сэндвич из фанерных листов, который будет не менее надежным.

Передняя бабка должна быть максимально надежной

В нашем варианте применили 2 Т-образные заготовки из массива древесины толщиной 150 мм и высотой 165 мм. Соединили их между собой третьей заготовкой по типу «шип-паз». Глубина конструкции должна соответствовать нормальному вращению самого большого по диаметру шкива.

Совет: изготовить 3 части передней бабки можно и из фанеры.

Все элементы передней бабки должны быть надежно прикручены

Ее механизм состоит из двух оправок с подшипниками и стопорными кольцами. Каждая из них прикручивается саморезами к бабке с двух сторон.

Задняя бабка

Для изготовления возьмите готовый сэндвич из склеенных листов фанеры.

Т-образные заготовки имеют такие габаритные размеры:

- ширина – 150 мм;

- высота – 215 мм.

Скошенные углы задней бабки не имеют значения, пусть будут 25˚

По центру в верхней части следует сделать отверстие, которое должно совпадать по уровню с патроном передней бабки. Для надежной фиксации заготовки в центрах применен винтовой стержень длиной 180 мм.

Для надежной фиксации заготовки в центрах применен винтовой стержень длиной 180 мм.

Задняя бабка прикрепляется к станине с помощью гаек-«бабочка»

Применяется также стопорная гайка внутри между частями задней бабки, чтобы ограничивать выдвижение стержня.

Стопорная гайка дает возможность регулировать выдвижение винтового стержня

Внутри между частями задней бабки необходимо вставить дополнительные элементы из древесины, которые позволят увеличить ее надежность. Для перемещения винтового стержня снаружи рекомендуем изготовить маховик из соединенных между собой кусков фанеры.

Маховик из фанеры позволит легче регулировать закрепление заготовки на станке

Защита для ремня и точильного камня

Надеемся, что вы не забыли, как важна техника безопасности при работе с вращающимися элементами. В нашем случае нам следует установить защитный кожух на ремень и вторую часть точильного стана, чтобы ни тот, ни другой в случае разрыва или поломки не смогли нам навредить.

Изготовьте защитный кожух для приводного ремня и точильного камня

В первом случае можно приобрести в магазине или сделать кожух из пластика самостоятельно, закрепив его с двух сторон двумя болтами с гайками. Его размеры, к примеру, могут быть следующими – 450х170х270 мм. Главное, чтобы он не мешал, а только защищал работающего.

Во втором случае можно использовать старое пластиковое ведро подходящего диаметра, которое необходимо закрепить над наждачным кругом. Он будет крутиться постоянно, поэтому эта защита лишне не будет никогда.

Суппорт

Для его изготовления возьмите 18 мм фанеру:

- Из деревянного бруска размером 100 на 300 мм изготовьте базу элемента. Затем сделайте в нем паз для свободного перемещения по нему болтов с гайками-«бабочками», которые смогут надежно удерживать суппорт в нужном положении.

Готовый суппорт на станине

- Вторая часть – предназначена для установки на базе суппорта и является поворотной.

Брусок имеет закругленные углы и два отверстия для нижнего и верхнего крепления.

Брусок имеет закругленные углы и два отверстия для нижнего и верхнего крепления.

Крепление суппорта на станине

- Третья часть – удерживает поворотный рычаг.

- Четвертый элемент – основной блок для удержания опорного рычага. Его стороны следует срезать под угол 45˚ для большей надежности. Можно заменить металлическим.

Суппорт состоит из 6 элементов

- Важнейший элемент – опорный рычаг, который необходимо приклеить и привинтить к нижнему основанию максимально надежно. Его размер 100 на 200 мм, изгиб боковых сторон завершается на расстоянии 30 мм до его вершины, которая скошена под углом 30˚.

- Металлическая пластина, установленная с помощью 4-х саморезов на вершине, позволит снизить износ элемента.

При поддержке суппорта вы можете обрабатывать заготовку на станке

Совет: прежде чем использовать суппорт проверьте, чтобы инструмент мог легко скользить по пластине.

youtube.com/embed/L2sUN8iNZTU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Вывод

Сегодня вы узнали о том, как изготовить токарный станок по дереву, в котором максимально использовалась древесина в качестве основного материала – фанера, брус и доска. Изготовить данную конструкцию в домашних условиях вполне возможно самостоятельно, для чего потребуется приобрести или использовать электродвигатель с передаточными шкивами.

Во время работы необходимо не забывать о правилах техники безопасности и защитных очках. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме.

Токарный станок по дереву — своими руками!

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка — это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

Токарный станок своими руками – агрегат не хуже заводского!

Для того чтобы сделать токарный станок своими руками, домашнему умельцу понадобится разобраться с механизмом его действия, подготовить некоторые материалы и запастись терпением, необходимым для сборки самодельной конструкции, которая позволит обрабатывать разнообразные металлические изделия.

1 Зачем нужна самодельная токарная установка?

Ни один мужчина не откажется от того, чтобы в его доме либо квартире имелся небольшой по размерам токарный станок. Ведь с его помощью можно выполнить множество операций, связанных с обработкой деталей из металла, начиная от накатки рифленой поверхности и расточки отверстий, и заканчивая нарезанием резьбы и приданием наружным поверхностям деталей заданных форм.

Конечно, можно попытаться приобрести заводской токарный агрегат. Но такая покупка не каждому по карману, да и поместить производственный станок в обычном жилище бывает практически нереально из-за того, что оборудование для токарной обработки металлов занимает много места. Отличной альтернативой приобретению громоздкого и неудобного заводского станка является изготовление своими руками простой и при этом функциональной токарной установки.

Самодельный токарный станок по металлу, собранный по всем правилам, будет иметь несложное управление, занимать минимум места, отличаться простотой работы. При этом на нем вы сможете без проблем обрабатывать различные металлические и стальные изделия небольших геометрических размеров, став настоящим домашним мастером.

2 Устройство и механизм действия самодельного станка

Перед тем, как приступить к созданию токарного агрегата для бытового использования, нелишним будет узнать об его основных узлах и механизме действия подобного оборудования. Элементарный станок состоит из следующих частей:

- две бабки;

- рама;

- два центра: один из них является ведомым, другой – ведущим;

- упор для рабочего режущего инструмента;

- электрический привод.

Механизмы станка устанавливаются на станину (в самодельном агрегате ее роль выполняет рама). Вдоль этой основы агрегата передвигается задняя бабка. Передняя бабка необходима для размещения базового узла вращения оборудования, она выполняется неподвижной. В станине монтируется и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Станина «домашнего» станка обычно выполняется из деревянного бруса, также можно использовать уголки или профили из стали (металла). Не имеет значения, какой именно материал для рамы вы выберете, главное, чтобы он жестко фиксировал центры установки.

На самодельный токарный агрегат допускается устанавливать практически любой электрический мотор, даже совсем небольшой по мощности, но при этом стоит понимать, что его технических характеристик может не хватить для качественной обработки деталей, особенно, если речь идет о металлообрабатывающем аппарате. Малая мощность электродвигателя не позволит работать с металлом, а вот с деревянными заготовками способен справиться даже мотор мощностью около двухсот ватт.

Вращение в самодельных станках может сообщаться посредством цепной, фрикционной либо ременной передачи. Последняя из указанных применяется чаще всего, так как она характеризуется максимальной надежностью. Кроме того, имеются и такие конструкции агрегатов, сделанных самостоятельно, в коих передаточного устройства и вовсе не предусмотрено. В них ведущий центр или патрон для крепления рабочего инструмента размещается непосредственно на валу электромотора. Видео работы подобного агрегата можно без труда найти в интернете.

3 Некоторые конструктивные особенности «домашних» токарных станков

Для предотвращения вибрации обрабатываемых деталей следует монтировать ведущий и ведомый центр на одной оси. Если вы планируете изготовить станок всего с одним центром (с ведущим), в конструкции такого оборудования нужно будет предусмотреть возможность крепления изделия кулачковым патроном либо планшайбой.

Специалисты не советуют устанавливать на самодельные токарные агрегаты электродвигатели коллекторного типа. Их обороты при отсутствии рабочих нагрузок могут повышаться без команды оператора, что приводит к вылету детали из элементов крепления. Понятно, что такая «летающая» заготовка способна наделать много бед в ограниченном пространстве – в квартире или в частном гараже.

Если вы все же планируете установить именно коллекторный мотор, позаботьтесь об оснащении его специальным редуктором. Этот механизм исключает опасность возникновения бесконтрольного разгона обрабатываемых на станке деталей.

Оптимальным видом привода для самодельного агрегата является обычный асинхронный двигатель. Он характеризуется высокой устойчивостью при нагрузках (неизменная частота вращения) и обеспечивает качественную обработку деталей шириной до 70 и сечением до 10 сантиметров. В целом же, вид и мощность электродвигателя нужно подбирать так, чтобы изделие, подвергаемое токарной обработке, получало достаточное усилие вращения.

Ведомый центр, который, как было отмечено, находится на задней бабке, может выполняться неподвижным либо вращающимся. Его делают из стандартного болта – нужно лишь заточить под конус окончание его резьбового участка. Болт обрабатывается машинным маслом и вставляется в резьбу (внутреннюю), вырезанную в задней бабке. Его ход должен равняться примерно 2,5–3 сантиметрам. Вращение болта дает возможность прижимать между двумя центрами агрегата обрабатываемую деталь.

4 Процесс самостоятельного изготовления агрегата для токарных работ

Далее мы расскажем о том, как смастерить самодельный токарный станок лучкового типа, а также предоставим видео этого несложного процесса. С помощью такой установки вы сможете обтачивать изделия из металла и иных материалов, выполнять заточку ножей и прочих режущих приспособлений. Агрегат, кроме всего прочего, станет вам лучшим помощником в тех случаях, когда вы сами занимаетесь ремонтом своего легкового автомобиля.

Для начала нам потребуется выпилить две прочные стойки из древесины и присоединить к ним при помощи гаек болты. К ним будет крепиться станина самодельного станка, которую также можно сделать из дерева (если есть возможность, лучше использовать для рамы какой-либо сортовой металл – стальной уголок либо швеллер).

Обязательно нужно сделать специальный подручник, который увеличивает уровень устойчивости резца для токарной обработки металлических деталей. Подобный подручник представляет собой конструкцию из двух склеенных под прямым углом (или соединенных небольшими винтиками) дощечек. Причем на нижнюю доску крепят полоску из тонкого металла, необходимую для предохранения рабочего инструмента от изменения его формы в процессе вращения. В дощечке, стоящей горизонтально, вырезают прорезь, которая дает возможность управлять движениями подручника.

С изготовлением задней и передней бабки у вас проблем быть не должно – суть понятна, а если возникнут какие-либо затруднения, можно посмотреть видео в интернете, где данный процесс показан и описан весьма подробно. Патроны бабок, как правило, делают из готовых цилиндров, подходящих по сечению к общей конструкции станка, или посредством сваривания листового железа.

5 Советы по выбору силового оборудования для станка

Раму самодельной установки желательно установить на дюралюминиевую основу, надежно скрепить станину с ней, смонтировать все узлы станка (их не так уж и много). После этого принимаемся за силовой узел нашего оборудования. Прежде всего, выбираем подходящий электрический двигатель. Для обработки металлических изделий он должен быть достаточно мощным:

- если планируется работать с мелкими деталями – от 500 до 1000 ватт;

- для работы с более «масштабными» заготовками – от 1500 до 2000 ватт.

Для «кустарного» токарного оборудования подходят моторы от старых швейных и стиральных машинок, а также двигатели с другого оборудования. Здесь решайте сами, какой привод вы можете смонтировать на самодельный агрегат. К электрическому двигателю подключают пустотелый стальной вал (головка шпинделя), используя ременную либо другую передачу. Этот вал соединяется со шкивом, который крепится на шпонке. Шкив нужен для крепления рабочего инструмента.

Силовые механизмы вы можете подключать самостоятельно, но лучше привлечь к этой операции специалиста-электрика. В этом случае вы будете точно уверены, что ваша токарная установка обеспечит полную электробезопасность выполнения токарных работ. После сборки станок готов к применению. Если же вам потребуется впоследствии расширить его эксплуатационные возможности, сделать это несложно.

Так, например, на выступающий торец вала двигателя можно насаживать абразивные либо шлифовальные круги, и с их помощью осуществлять шлифование металла, его полировку, а также высококачественную заточку бытового инструмента. При желании нетрудно сделать или приобрести переходник особого вида, оснащенный патроном для сверления металлов. Его можно крепить к указанному выше валу и выполнять фрезерование пазов в разнообразных деталях и сверление отверстий.

Наслаждайтесь работой на своем собственном самодельном токарном мини-центре!

Токарный станок по дереву своими руками: размеры, фото изготовления

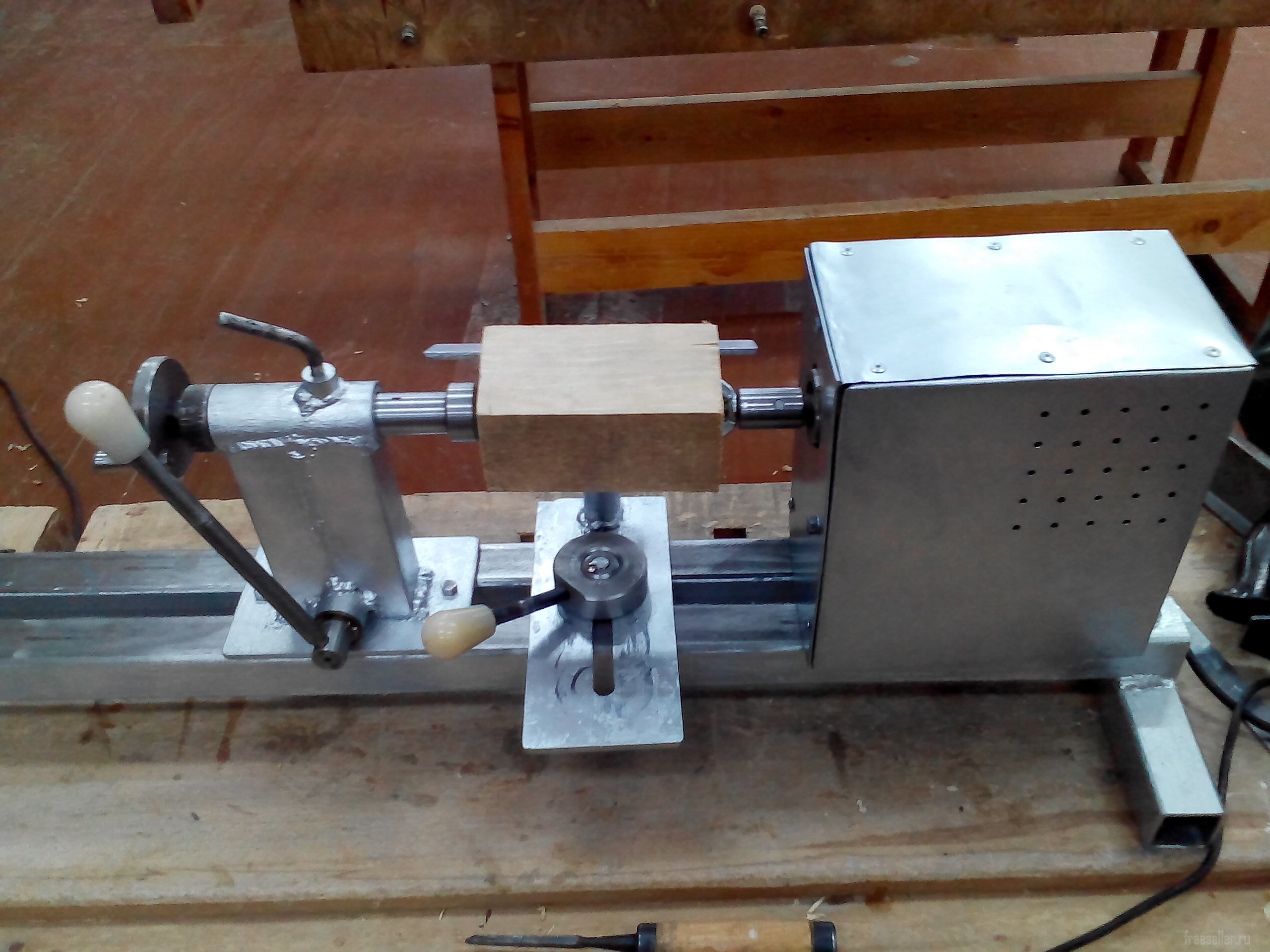

Самодельный токарный станок по дереву сделанный своими руками из двигателя от стиральной машины: фото изготовления станка с описанием и размерами.

Для работы с деревом в первую очередь понадобится токарного станок, промышленные варианты стоят не дёшево, но небольшой токарный станок по дереву можно сделать из подручных материалов как поступил автор этой самоделки.

Далее Вашему вниманию предоставлены несколько фото основных этапов сборки самоделки.

Изготовление станка.

Раму сварил из профильной трубы 50 х 25 х 5 мм, длинна рамы 1000 мм, ширина 190 мм.

Для самоделки использовал двигатель от стиральной машины Вятка автомат, двигатель асинхронный имеет две скорости 400/3000 об/мин, для подключения использовал конденсатор.

Мотор закрепил уголками на раме, шайбами выставил ось двигателя параллельно раме.

Переднюю бабку сделал следующим образом: на шкиве двигателя нарезал резьбу М6 под отверстия, затем четырьмя шпильками закрепил фанеру толщиной 20 мм. В остальные отверстиях сделал «трезубец».

Заднюю бабку сделал следующим образом: направляющие и корпус задней бабки сделал из профильной трубы 20 х 20 х 1,5 мм.

Взял пластину толщиной 3 мм и приварил 4 гайки под шпильку М18 (ось задней бабки).

Выточил конус с внутренним посадочным местом под подшипники №202.

Из фанеры и двух шпилек собрал рукоятку.

Шпильками М8 и гайками выставил ось задней бабки параллельно раме и передней бабке.

Подручник сделан из профильной трубы 40 х 20 х 2 мм, стойка из сгона 15 мм и 20 мм, упор из уголка 40 х 40 мм.

Мощности самодельного станка вполне хватает на болванку 100 х 100 х 400 мм.

На этих видео, автор демонстрирует работу своего самодельного станка — станок по дереву , работа на станке.

Автор: Денис Иванов.

Простой самодельный токарный станок своими руками

Видео 2 КомментариевВ этом видеоролике показываю простой самодельный токарный станок по дереву своими руками.

Сувенирная поделка на этом станке: https://www.youtube.com/watch?v=wZM_9NCP74c&index=2&list=PLh72fBFaYWSgZsmjE67e1U6ghioWas53t

——————————————————————————————————–

Это канал о столярничестве – как сделать из дерева своими руками.

Смотрите другие мои видео:

***Столярные проекты (мебель и прочее)***

https://www.youtube.com/watch?v=tejxqO6QJx4&list=PLh72fBFaYWSiCbtKBCOakP5z2x3B9pVYA

***Инструменты и мастерская***

https://www.youtube.com/watch?v=23-rRozXLLo&list=PLh72fBFaYWSiQ7axgYGNVDbl22WAX3UAv

***Струбцины, ваймы и тиски***

***Циркулярные пилы. Самодельные и покупные***

***Самодельный фуговальный (строгальный) станок своими руками***

***Полезные столярные хитрости***

https://www.youtube.com/watch?v=p1TQGf1qXQo&list=PLh72fBFaYWSjwM9P97tIYl2WDcc_9CVKc

***Токарные проекты***

***Чем покрыть дерево? ***

***Столярные думы (размышления, аналитика)***

https://www.youtube.com/watch?v=rk4hX12gfXM&list=PLh72fBFaYWShdQCFHYPwRImDjTlm0Y5OJ

Вам понравится

- Мойка Makita в действии

- Склейка мебельных щитов по правилам и без

- Консольный стеллаж для пиломатериалов и новый ангар.

- Ремонт струбцины. Метод Страдивари.

Как сделать токарный станок по дереву своими руками

Цилиндрические изделия из дерева распространены во всех сферах быта. Это могут быть рукояти для инструмента, балясины под перилами, детали для мебели, ручки дверей.

На строительных рынках и в хозяйственных магазинах можно подобрать любую заготовку, которые, как правило, делаются на токарном станке по дереву.

Если вы покупаете комплект для лестницы на второй этаж вашего частного дома – сумма может стать неподъемной даже для владельца загородной недвижимости.

Все знают, что дерево – самый простой в обработке материал. С помощью топора, ножовки, и наждачной бумаги, можно сделать все что угодно. За исключением деталей круглой формы.

Именно такие практичные украшения сделанные из дерева продаются дороже всего. Чтобы производить их в мало-мальски большом количестве – нужен настольный токарный станок. И снова встает вопрос стоимости (готовые станки в ассортименте представлены в магазинах).

Глядя на фото, любой домашний мастер задумается, а что сложного в конструкции? И будет абсолютно прав. Деревообрабатывающий станок можно и нужно сделать своими руками.

Конструкция его достаточно простая. Заготовка закрепляется вдоль оси вращения. К одному из упоров подается крутящий момент. Изделие вращается, и его можно обрабатывать любым режущим или шлифующим инструментом.

Пример простой конструкции токарного станка по дереву, который можно собрать своими руками за пару дней — видео

Короткие заготовки малого диаметра, вообще можно зажимать одним концом в патроне ручной дрели (предварительно ее закрепив), и обтачивать до нужной формы.

Кстати о дрели – с ее помощью легко изготовить токарный станок малой мощности.

Еще в старых журналах «Моделист конструктор» предлагались простейшие приспособления для обработки дерева.

Делаем токарный станок по дереву своими руками

Конструкция примитивная, но абсолютно работоспособная. И главное – эскиз дает представление о том, как именно должен выглядеть станок.

Составные части:

Станина токарного станка по дереву

Представляет собой горизонтальную рамную конструкцию, на которой расположены все остальные части агрегата.

Важно! Токарный станок обязательно должен быть цельным. Поэтому нельзя крепить составные части обособлено. При работе, аппарат вибрирует (из-за асимметрии заготовки). Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Самодельный токарный станок по дереву с надежной станиной. Подробное руководство как сделать своими руками.

Рама может устанавливаться на верстак (настольный вариант), или иметь собственные опоры (ножки). Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Подручник токарного станка

Является опорой для режущего инструмента. Эта конструкция наиболее критична с точки зрения безопасности оператора. Если заготовка выскочит из фиксаторов – она просто упадет. А если по причине ненадежного подручника из рук вырвется резец – травмы не избежать.

Изготавливая кронштейн для подручника, желательно предусмотреть не только горизонтальное перемещение, но и поворот вокруг оси крепления. Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Привод станка

Собственно, двигатель, вращающий заготовку. Самый простой вариант – прямая передача. Непосредственно на вал мотора закрепляется шпиндель, никаких передаточных устройств не предусмотрено.

Преимущество – простота конструкции, не нужно искать дополнительных деталей. К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

Во-первых, – невозможно регулировать скорость (разве только вы нашли мотор с регулятором). Во-вторых, – на вал будет постоянно действовать нагрузка. Помимо вредных вибраций, подшипники будут изнашиваться неравномерно. Электродвигатели оснащены обычными, т.н. беговыми подшипниками. Они не рассчитаны на продольную нагрузку.

Однако при обработке заготовок среднего и крупного размера, нагрузки на вал могут быть критичными. Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

- Да, это создает дополнительные сложности в конструкции, но они перекрываются преимуществами: во-первых, двигатель работает в щадящем режиме, во-вторых, с помощью набора шкивов можно регулировать скорость без потери мощности.

Важно! Любой регулятор скорости (читай питающего напряжения) приводит к потерям крутящего момента мотора.

- Шпиндель токарного станка по дереву. Фиксирующий элемент, передающий крутящий момент на заготовку. Может быть простым упором с зубьями от проскальзывания, или иметь фиксирующие винтовые зажимы (конструкция называется планшайба).

Задняя бабка станка

Устройство, поддерживающее заготовку на воображаемой оси вращения. Это может быть простой болт с конусной заточкой (правда в точке крепления будет высокое трение). Или же упор может быть выполнен на опорном подшипнике.

Тогда и заготовка целее будет, и вращение более плавное.

При желании можно найти готовую деталь от списанного токарного станка.

Важно! Центры передней и задней бабки, а также плоскость подручника должны совпадать. В противном случае обработка заготовки будет невозможна.

В идеале, самодельный токарный станок по дереву должен выглядеть так:

Только надо обеспечить устойчивость, поскольку боковое усилие при обработке может быть высоким, и станок можно опрокинуть.

Простой токарный станок по дереву из швеллера и электродвиггателя, смотрите подробности в этом видео.

Если вы будете работать на верстаке – станина прикручивается к столешнице. Тогда ножки не понадобятся. Можно вообще обойтись без рамы – тогда все элементы раз и навсегда прикручиваются к верстаку, и более не перемещаются.

Несколько советов по использованию

Возможно они покажутся излишними, но лучше как говорится «перебдеть».

- Заготовка должна вращаться на вас (и соответственно на режущую кромку инструмента)

- Перед началом обработки резцами, необходимо придать заготовке форму, приближенную к цилиндрической (разумеется, по возможности). Для этого можно использовать рашпиль, прижимая его плоскостью

- Резец безопаснее прижимать к заготовке не под прямым, а под острым углом. Затем, по мере придания формы, не отрывая от поверхности, выводить угол на прямой

- Не надо стараться получить гладкую поверхность с помощью режущего инструмента. Шлифовка производится наждачной бумагой. Только не забудьте одеть рукавицы – от трения можно обжечь руки

- Твердые породы дерева обрабатываются на высоких скоростях, мягкие на малых оборотах.

Станок начального уровня

Если рассмотренная конструкция слишком сложная – вернемся к варианту, как сделать токарный станок по дереву из дрели или шуруповерта. Разумеется, элементы художественной отделки на таком оборудовании не выточить. Но изготовить ручку для напильника или сковороды – запросто.

Достаточно закрепить дрель на ровном основании с помощью зажима для шейки инструмента. А напротив, строго соосно, установить заднюю бабку.

Разумеется, незачем стремиться к эстетическому идеалу, как на эскизе. Главное – чтобы конструкция получилась прочной и удобной.

И наконец, главный бонус – дрелью по прежнему можно будет пользоваться по назначению.

Делаем своими руками токарный станок по дереву из дрели, советы и рекомендации по изготовлению.

About sposport

View all posts by sposport

Загрузка…Постройте простой самодельный токарный станок по дереву с ограниченным бюджетом — сделай сам

Для большинства из нас создание эффективной домашней мастерской — это вопрос терпеливой покупки оборудования в течение длительного периода времени. Конечно, новые ручные инструменты обычно можно приобрести быстро, но более крупные настольные станки — это достаточно вложение, чтобы отправить мастера-любителя на гаражные продажи в отчаянных поисках подержанной сделки.

Рассмотрим токарный станок по дереву: базовые модели стоят более 300 долларов, и даже бывшее в употреблении оборудование стоит почти такую же цену.. . тем не менее, этот инструмент настолько универсален, что обычно он одним из первых находит себе место в серьезной деревянной мастерской. К счастью, садовый токарный станок — без множества причудливых функций — является настолько прекрасным примером простой конструкции, что мастер-любитель должен быть в состоянии самостоятельно собрать копию подвала по выгодной цене. Чтобы доказать это, исследователи MOTHER EARTH NEWS Деннис Буркхолдер и Робин Брайан взялись за дело и создали самодельный токарный станок по дереву.

Функциональный инструмент

На первый взгляд деревенская интерпретация знакомого станка парнями кажется не более чем игрушкой.Но некоторые из наших сотрудников, имеющих некоторый опыт работы с деревом, провели ряд испытаний, и пришли к общему мнению, что токарный станок по дереву с деревянным каркасом полностью способен выполнять большинство основных операций по формовке и отделке, с которыми приходится сталкиваться обычным специалистам. ремесленник. . . по крайней мере, до тех пор, пока он или она не сможет позволить себе более обычную машину.

Станина нашего бюджетного токарного станка — это всего лишь длина обработанной давлением 4 X 4, поддерживаемая двумя короткими 3/4-дюймовыми ножками из фанеры (мы рекомендуем обработанную пилу для 4 X 4, потому что она обычно тяжелее и правильнее, чем ее необработанный аналог).Передняя бабка состоит из несущей оправки, установленной на проставке 4 X 4, и задняя бабка устроена аналогично. . . за исключением того, что его центр прикреплен к штанге с резьбовой шпилькой, снабженной маховиком. Шпиндель передней бабки приводится в движение посредством клинового ремня двухскоростным двигателем стиральной машины. . . подставка для инструмента представляет собой регулируемый каркас из стального уголка с прорезями, прикрепленный к станине.

Чтобы посмотреть, сколько будут стоить комплектующие токарного станка, если все, кроме бывшего в употреблении двигателя, покупать прямо с полок хозяйственного магазина, мы перечислили каждую его деталь и получили в общей сложности 57 долларов.16. Однако, поскольку Деннис и Робин на самом деле собирали инструмент в основном из разнородных материалов в мастерской (подвиг, который, вероятно, было бы не так уж сложно воспроизвести в вашем собственном рабочем пространстве), весь токарный станок облегчил нашу кассу всего на 35 долларов или так. Конечно, моторный привод — если он будет куплен новым — будет стоить не менее 50 долларов. Но вместо этого легко спасти рабочий блок от бывшей стиральной машины (наша стоит всего 10 долларов).

В поисках материалов

Если вы заинтересованы в создании собственного токарного станка с низким сопротивлением, вам сначала нужно придумать двухскоростной двигатель стиральной машины мощностью 1/2 лошадиные силы с вращением по часовой стрелке (если смотреть на него со стороны вала ).Наша модель с разделением фаз, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об / мин), хотя аналогичный реверсивный двигатель с возможностью двухскоростного вращения (встречается в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag) также будет работать, если вы подключили его для вращения в правильном направлении. Другие важные детали, которые вам необходимо приобрести, — это оправка подшипника с оправкой 1/2 дюйма … прямой, 6 ‘, обработанный давлением 4 X 4 … и шкивы для установки на валы двигателя и оправки, которые обеспечат понижение скорости от 2/3 до 3/4.(Наш 2-дюймовый моторный шкив приводит в движение 3-дюймовое опорное колесо, поэтому наш понижающий коэффициент составляет 0,666, или 2/3.)

После того, как вы собрали эти ключевые компоненты, вы можете найти, изготовить или купить оставшиеся части, указанные в списке материалов. . . и приступаем к сборке кровати. Ножки из фанеры 3/4 дюйма просто приклеиваются и привинчиваются к концам 4-дюймовой секции вашего 4 X 4, а основание двигателя навешивается из-под станины в том месте, которое будет левым задним углом токарного станка. На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну 8 1/4 дюйма и две 6-дюймовой длины и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой.Два зажима передней бабки, сделанные из кусков фанеры 3/4 «X 5 1/2» X 7 «, удерживают этот блок на станине с каждой стороны.

Несущая оправка ввинчивается болтами непосредственно в поверхность передней бабки, идеально параллельно длине станины и таким образом, чтобы ее концы полностью выходили на концы ложи. Когда больший шкив временно помещен на вал оправки, вы можете затем расположить двигатель для установки, используя угловые кронштейны, меньший шкив и предполагаемую длину ремня в качестве ориентира.

После того, как двигатель закреплен на шарнирной платформе, легко выбрать и установить приводной ремень нужной длины. После этого можно прикрутить небольшую стяжную муфту между фанерным основанием и ножкой под ней, чтобы обеспечить постепенную регулировку по мере натяжения приводного ремня. Но не оставляйте все как есть: кожух ремня, сделанный из продолговатого куска фанеры толщиной 1/4 дюйма, с соответствующими отверстиями, созданными для вала двигателя и оправки, должен быть приклеен и прикреплен к концу бабка.. . и подходящая крышка (мы использовали двухлитровую пластиковую бутылку для безалкогольных напитков, которая была расколота, а затем перекрыта посередине) аналогичным образом должна быть прикреплена к краям этой деревянной тарелки. Завершите работу системы привода, закрыв двигатель картонной крышкой, прикрученной к его основанию. . . подключение его выводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Задняя бабка токарного станка

Чтобы токарный станок мог принимать шпиндели различной длины, задняя бабка должна скользить по станине и фиксироваться в любом заданном положении.Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими зажимами. Пружина сжатия, зажатая внутри зажима и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из отрезка дюбеля 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень зажима.

Плунжер задней бабки представляет собой не что иное, как секцию стержня с резьбой 1/2 «X 9», прикрепленную к штоку двумя фланцами пола 1/4 «.Сначала мы нарезали эти крепления, чтобы принять резьбу стержня 1 / 2-20, затем просверлили отверстие 3/4 дюйма в 6-дюймовом верхнем блоке задней бабки на 1 5/16 дюйма ниже его верхней поверхности и по центру между двумя его сторонами. Нижний блок задней бабки, размеры которого должны составлять приблизительно 2 3/8 дюйма X 3 1/2 дюйма X 6 дюймов, определяет высоту центра задней бабки, хотя увеличенное отверстие для гидроцилиндра позволяет выполнить большую точную регулировку. Конечная цель здесь — установить центры передней и задней бабки в одинаковой плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Когда фланцы пола прикручены болтами к отверстию задней бабки с установленным гидроцилиндром, вы можете прикрепить фиксатор гидроцилиндра и маховик. Замок представляет собой кусок плоской заготовки 1/8 дюйма, просверленной и нарезанной, чтобы соответствовать резьбовому стержню и смещению, чтобы сформировать удобную ручку. Плунжерное колесо задней бабки, как и у зажима, представляет собой просто маховик клапана, перфорированный и снабженный набором Гайка 1/2 дюйма, затянутая против нее, не позволяет ей поворачивать гидроцилиндр.

Для любой токарной обработки шпинделя требуются центрирующие цилиндры и чашки, чтобы удерживать работу между передней и задней бабками.Мы сделали недорогие муфты из трубных муфт и болтов, нарезав зубья на одном конце трубной муфты 1/4 дюйма и повторно нарезав резьбу, а также неизменный фитинг, чтобы принять шпильки плашки и оправки. Затем мы получили подходящие болты и — после резки их оторвать головы, прорезать их тела и отшлифовать их концы до острия — пропустить их через стержни, чтобы создать как центр шпоры передней бабки, способный захватывать и вращать заготовку, так и центр чашки задней бабки, достаточный для удержания ее в правильном положении.

Токарная обработка планшайбы, с другой стороны, требует фитинга с плоской поверхностью, который привинчивается непосредственно к концу оправки и может удерживать заготовку отдельно.Мы обнаружили, что для этой цели хорошо подходят напольные фланцы разного размера, которые имеют втулку и повторную резьбу, чтобы соответствовать ведомому валу.

И последнее, но не менее важное: токарному станку нужна опора для инструмента. Мы признаем, что наш простой пример можно улучшить, не добавляя при этом больших затрат на проект. . . но элементарный упор, на который мы остановились, работает хорошо, если он правильно затянут. Это просто кусок стального уголка с прорезями, который поддерживается двумя трубными стойками 3/4 дюйма.которые, в свою очередь, прикреплены болтами к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самого остального. Секции углового железа аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоских поверхностях, чтобы разместить детали разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае каждая металлическая кромка должна быть гладкой, чтобы предотвратить случайные порезы во время работы или перенастройки упора для инструмента.

Безопасность при токарной обработке дерева

Перед тем, как «запустить» собранное устройство, помните, что, хотя этот инструмент стоит всего лишь одну десятую от стоимости коммерческой модели, его двигатель мощностью 1/2 лошадиных сил делает его столь же мощным.Поэтому не торопитесь, чтобы надолго прикрутить его ноги к прочной рабочей платформе, и всегда надевайте защитные очки (но никогда не теряйте одежду, ремни или украшения) при повороте. Кроме того, убедитесь, что работа вращается к вам, и убедитесь, что каждая заготовка очищает станину и упор для инструмента, повернув ее один раз вручную перед включением двигателя. (Максимальный поворот как при токарной обработке планшайбы, так и при точении шпинделя составляет 4 1/2 дюйма, а расстояние между центрами может достигать 30 дюймов.) Кроме того, всегда используйте острые долота и обтачивайте необработанные заготовки на самой медленной скорости.. . затем переключитесь на высокие обороты для более точной работы. Упомянутое ранее передаточное число составит 760 и 1150 об / мин для двухскоростного двигателя.

Если вы новичок в токарной обработке дерева, вам также следует изучить это ремесло перед резкой (Sears, Roebuck & Co. продает книгу под названием Power Tool Know How , в которой рассказывается об использовании многих настольных инструментов). Даже если вы опытный специалист, не забывайте относиться к своему оборудованию с осторожностью. В конце концов, здравый смысл — это первый инструмент, на который должен положиться любой специалист.

Первоначально опубликовано: январь / февраль 1984 г.

Как сделать токарный станок по дереву

«Зачем вам строить токарный станок по дереву?» Это был невысказанный вопрос, который я слышал от многих людей, когда рассказывал друзьям и семье о моем предстоящем проекте.

Ответ на этот вопрос действительно очень прост. В то время как токарная обработка дерева давно была моей страстью, я давно ускользнул от целого ряда инструментов, необходимых для покупки «хорошего» станка.Да, к тому же был друг машинист, который сказал: «Сделать токарный станок будет довольно легко, да, я помогу». Ну, он немного соврал. Возможно, это было легко, но не быстро. Ах да, он действительно помог… немного 🙂

Без дальнейших промедлений, вот мой рассказ о создании самодельного токарного станка по дереву.

О, пока мы не зашли слишком далеко. Если вас интересуют планы на этот токарный станок, у меня есть их здесь для продажи!

Конструирование токарного станка по дереву

Прежде всего, это список желаемых функций и спецификаций.Я хотел что-то, на чем можно было бы в основном включать миски и полые формы. Поэтому главными приоритетами были большой поворот и регулируемая скорость. Мне не понадобился другой токарный станок с длинной станиной, так как у меня был меньший токарный станок со станиной 30 дюймов, поэтому я позволил приобретаемым материалам управлять этим параметром. Помимо этого, я планировал включить многие современные функции, такие как кулачковый фиксатор для банджо и задней бабки, и не использовать точки регулировки для ежедневного использования, требующие гаечного ключа.

Как и некоторые из вас, кто читает этот пост о создании токарного станка, я затем погрузился в исследования.Я пролистал Интернет и проверил все ресурсы, которые смог найти, чтобы узнать о конструкции и методах изготовления токарного станка по дереву. Я даже исследовал токарные станки старых мастеров и токарные станки по металлу.

Когда я был на ранних стадиях проектирования, я начал искать материалы, подходящие для моих черновых набросков и заметок. Я более или менее знал, что ищу, так что теперь мне просто нужно было найти это.

За это время я посоветовался с одним из своих дядей, с которым у меня общие родственные отношения.Мы оба любим старинную технику и работаем своими руками. Кларк за эти годы приобрел отличный набор излишков машин, оборудования, материалов, компонентов и много знает о том, как заставить вещи работать. По сути, находиться в подвале магазина Кларка для меня все равно, что бросать сегодняшних детей в магазин LEGO. Так или иначе, после визита я ушел с грузовиком стали, передней бабкой от старого токарного станка по металлу Logan model 400, пинолью и гильзой для сверлильного станка mystery, частотно-регулируемым приводом 90-х годов и двигателем мощностью 2 л.с.! Это отняло огромную часть стоимости этого проекта!

Теперь, когда у меня много необработанного инвентаря, пришло время задуматься.Как конструктор-механик, я снова начал рисовать, а затем все моделировал в САПР и делал распечатки для работы. «Биг Блю», как ее вскоре назвали, шла полным ходом.

Сварка, обработка и др.

Единственное, о чем я сожалею в связи с этим проектом, — это то, что я не сделал много снимков процесса, так что большую часть этого я собираюсь показать и рассказать, не слишком много показывающей части… Ну что ж.

Сначала было много грубой заготовки. После этого я отправился сначала заваривать кровать.Я использовал угловое железо, квадратную трубку и участок С-образного канала, чтобы создать кровать. Квадратная труба в конечном итоге будет заполнена песком, чтобы добавить массы и уменьшить вибрацию.

После того, как станина была сварена и покрыта поверхностью, я подвесил ее к мельнице с помощью угловой пластины, чтобы Пол Баньян чувствовал себя маленьким человеком. Эта операция заключалась в том, чтобы выровнять конец относительно верха кровати. Затем к этой поверхности приваривается большая пластина, которая используется для крепления станины к основной стойке, которая поддерживает переднюю бабку.

Назад к сварке! На этом этапе я приварил пластину диаметром 1 дюйм к одному концу «Mr. Балка », чтобы стать поверхностью, поддерживающей переднюю бабку. У меня нет фотографий мистера Бима до того, как он набрал пару сотен лишних фунтов, но если вы представите двутавровую балку с пластиной толщиной 1 дюйм и полотном толщиной 3/4 дюйма, площадь которого составляет примерно 9 дюймов, вы только что видел мистера Бима. Этой вещью было неинтересно манипулировать во время обработки, но она наверняка компенсировала изначально присущие ей качества PITA. 🙂

С приваренной верхней пластиной я (и пара друзей) поставили Mr.Балка на фрезере с головкой под углом 90 ° должна привести эту поверхность к месту, где будет крепиться станина токарного станка. Пока мистер Бим все еще работал на стане, я просверлил и нарезал резьбой отверстия под штифт и болты, которые должны были соединить кровать и мистер Бим.

Теперь, когда обработка была закончена, я вывел мистера Бима на улицу, чтобы сварить несколько стальных пластин с двух открытых сторон, эффективно превратив его в закрытую опору.

На этом этапе я изготовил ножку для безопорного конца кровати.Сварив вместе две части С-образного канала вместе с монтажной пластиной, я получил конструкцию ножки. Затем я добавил несколько пропилов, чтобы сформировать точки крепления для рычагов машин с резиновыми ножками. Последним делом было засыпать ступню песком, а затем приварить пластину ко дну, чтобы станину и ножку можно было скрепить болтами. Я успешно сделал ногу на 100 фунтов!

Я собрал три части и поставил их рядом с фрезерным станком. Пришло время просверлить верхнюю пластину и постучать по ней, чтобы установить переднюю бабку Logan.Это единственный раз, когда я использовал фрезу для сверления чего-либо, не прикрепленного к столу. Это был интересный процесс, мягко говоря, и довольно много времени, чтобы установить головку фрезы в нужное место перед тем, как каждое отверстие будет просверлено и нарезано резьбой. Хорошая новость заключается в том, что после того, как весь токарный станок был собран, все выровнялось абсолютно верно!

Если вы не можете сказать, название игры — массовое. 🙂

А теперь перейдем к более тонким деталям, которые, вероятно, не требуют так много времени на рассказ.После изготовления «корпуса» токарного станка я перешел к изготовлению банджо и упора для инструмента. Я сделал распредвал длиной около 32 дюймов из стали 4041 1 1/4 дюйма. Эта штука отличная и отлично работает! Банджо изготовлено из куска С-образного канала с пластиной, приваренной к каждому концу, а также к «открытой» стороне, которая движется вдоль станины. Сверху банджо находится 18-дюймовый стержень диаметром 3 дюйма, который удерживает опору для инструмента с замком, аналогичным тем, что есть на пиноли фрезерного станка.

Пришло время приступить к работе над силовой установкой для этой машины.Я купил пластину для крепления двигателя вместо того, чтобы ее изготовить, и прикрепил ее к нижней части Mr. Beam на задней стороне токарного станка. Учитывая ограниченность моих материалов, я решил использовать промежуточный вал и изготовил для него опору с помощью двутавровой балки 1/4 дюйма и стальной пластины. Два блока подушек сидят на узле 80/20, в котором поддерживается промежуточный вал. Эта конструкция, хотя и не очень красивая, позволяла быстро производить и легко натягивать ремень, соединяющий шкивы промежуточного вала и передней бабки.

На изготовление задней бабки! После того, как я приварил пластину толщиной 1 дюйм ко дну квадратной трубы 6 x 6, я отфрезеровал пластину 1 дюйм, чтобы сформировать шип, который располагается на станине токарного станка и удерживает заднюю бабку точно по отношению к передней бабке по всей длине станины. . Я фрезеровал монтажные отверстия для кулачкового замка и изготовил необходимые детали, чтобы зафиксировать заднюю бабку на месте вдоль станины. Когда это было сделано, пришло время просверлить установочное отверстие в задней бабке с передней бабкой, снятой с токарного станка. Но сначала надо было завести мотор…

Вот краткое видео о том, как токарный станок впервые ожил!

Для этой операции (которую у меня на самом деле есть фотография) я слегка зажал заднюю бабку на токарном станке и установил несколько домкратов, чтобы задняя бабка стабильно продвигалась к передней бабке.Это эффективно просверлило отверстие, которое находилось в мертвой точке передней бабки.

После этого я повернул гусиную втулку и фрезеровал необходимые детали, чтобы прикрепить втулку к задней бабке. Перо на моем токарном станке продвигается через зубчатую рейку и шестерню. В это время я также фрезеровал необходимый материал, чтобы шестерня могла зацепиться с рейкой на пиноли, а также просверлила отверстие для фиксатора пиноли.

Закончив гильзу, я поставил заднюю бабку на фрезу и указал на установочный штифт, который был запрессован в заднюю бабку.Я открыл это отверстие, чтобы вставить гусиную втулку с наиболее плотной посадкой, просверлил и нарезал резьбой соответствующие отверстия для болтов, чтобы надежно прикрепить гильзу к задней бабке. Через несколько минут сборки задняя бабка готова!

Этот снимок был сделан до завершения сборки задней бабки. Это была немалая победа, когда выстроились центровые!

Привозя домой мой новый токарный станок по дереву!

Была поздняя ночь в магазине, где я делал последние дела, прежде чем я смог принести токарный станок домой.Самым забавным было загружать и выгружать эту штуку из моего грузовика без какой-либо помощи, но я без проблем садился и выгружался, и это здорово!

Было так приятно видеть, как токарный станок загружен в грузовик, готовый ехать домой!

Наконец-то пора красить!

Наконец-то пора красить. Я подумал о сером металле, оранжевом, желтом, ярко-зеленом, но в конечном итоге остановился на синем. Краска для тракторов и грунтовка, которую я взял в Agri Supply, — это то, что использовалось на Big Blue.Я добавила в краску отвердитель, из-за чего она застыла целую вечность, но теперь она крепкая как гвоздь!

Вот несколько снимков того, как Big Blue достраивают.

Показывает задние шестерни в отличной форме.

Установлен промежуточный вал, двигатель и шкивы

Корпус для частотно-регулируемого привода и модуля торможения постоянным током

Краткий обзор внутри корпуса, показывающий, как я расположил компоненты.Читайте подробнее о взломе корпуса компьютера, чтобы увидеть все подробности этого мини-проекта.

Похоже на лучшие подруги, не так ли? Это было так чисто!

Новый мотор!

Мне не потребовалось слишком много больших чаш из гикори, чтобы рассмотреть новый двигатель для Big Blue. После некоторых дебатов я решил остановиться на 2-сильном двигателе с меньшей скоростью. Оригинальный мотор имел мощность 2 л.с. при 1800 об / мин. Новый — 870 об / мин, что означает намного больший крутящий момент. Кроме того, поскольку этот токарный станок предназначен для БОЛЬШИХ вещей, необходимость вращать ручки или мелкие предметы на 3000 об / мин практически отсутствует.Вот лишь несколько кадров из фильма «Новое сердце для Big Blue».

Старый мотор, встречайте новый мотор!

Этот гигант замедляется только при самых тяжелых порезах от долота 3/4 дюйма!

Характеристики:

- Качели 54 ″

- 18 ″ между центрами

- 2 л.с. 870 об / мин 3-фазный двигатель

- с ЧРП

- 1300 фунтов

- 1 1/2 x 8 шпиндель с # 3 MT

- Задние шестерни

- # 2 MT в задней бабке

Первая обточка

На всякий случай я начал с небольшого блюда из гикори.Все прошло хорошо, теперь пора заняться более серьезными делами!

Большая чаша из гикори

Я подумал, что пора идти ва-банк и бросить самую большую и тяжелую деталь, которая у меня была на токарном станке. Он был примерно 17 x 6 дюймов и легко весил более 50 фунтов.

Я должен любить все цвета гикори. Это было великолепное произведение.

Это идеальная высота для точения полостей.Я могу удобно стоять на конце токарного станка и хорошо контролировать, не сгибаясь весь день.

Теперь, если я заставлю Биг Блю убраться, я буду готов!

Хотите узнать, как я сделал вакуумную зажимную систему для этого токарного станка? Ознакомьтесь со статьями ниже!

Надеюсь, вам понравился пост, и спасибо, что прочитали. Дайте мне знать, если у вас возникнут вопросы, и я буду рад помочь.

Обязательно подпишитесь и следите за мной в социальных сетях!

Связанные7 РУКОВОДСТВО ПО СТРОИТЕЛЬСТВУ СТАНКОВ ПО МЕТАЛЛУ

Токарные станки по металлу — незаменимый инструмент в любой мастерской; однако эти бесценные инструменты довольно дороги и могут значительно сократить ваш бюджет или финансовые планы.Тем не менее, вам не о чем беспокоиться. За небольшую сумму, намного меньшую, чем покупка фабричного, вы можете построить себе токарный станок по металлу из кусочков и обрывков материала, лежащих в вашем магазине. Вы также можете купить несколько вещей в хозяйственном магазине, но ничего слишком дорого.

Различные руководства были тщательно составлены, чтобы в кратких или простых шагах научить вас, как сделать токарный станок по металлу, соответствующий вашим строительным потребностям.

1. Токарный станок по металлу Hobby своими руками

Эта конструкция возникла из-за того, что конструктору нужно было обработать некоторые детали двигателя.Он построил этот простой токарный станок, чтобы помочь с простыми и понятными конструкциями вокруг мастерской, в основном небольшими проектами для хобби.

Конструкция станка по металлу сделана так, что не выглядит самодельной; Следовательно, использованные материалы были тщательно отобраны, чтобы придать ему хорошую отделку. Дизайнер также рассчитывал на затраты, поэтому использованные материалы были не такими уж дорогими.

Для этой конструкции он купил только бригады шестигранного типа и шарикоподшипник на оправке. Остальная часть плана здания содержится в учебнике в формате pdf.

См. Руководство

2. Самодельный токарный станок с револьверной головкой по металлу

Этот токарный станок в основном используется для выполнения большого количества работ. Это также полезный инструмент в небольших мастерских и может использоваться как простой токарный станок для двигателей или как коммерческий токарно-револьверный станок. Этот токарный станок может быть построен в мастерской, с тисками, станком, плоской холоднокатаной сталью, серым чугуном и другими материалами и инструментами.

Это руководство в формате pdf содержит схемы плана здания и изображение того, как должна выглядеть законченная работа.Учебник представлен в виде снимков книги или печатного материала. Если следовать букве, этот шестидюймовый токарный станок способен быстро и точно выполнять работу в вашей мастерской.

Это также дешево в изготовлении, поскольку большинство необходимых материалов уже находится в мастерской.

Проверьте руководство

3. Токарный станок по металлу своими руками

Это четырехстраничное руководство своими руками можно сделать с помощью лишь нескольких ручных инструментов. Некоторые из этих инструментов включают ножовку, сверла для груди, напильники, зажимы, сверла, метчики и плашки.Его передняя бабка используется для точения и сверления других деталей. В руководстве также есть размеры и схемы, которые помогут вам понять.

Кроме того, в этом руководстве вы найдете использованный план здания с этикетками и чертежами. Это руководство также можно найти в отсканированных печатных материалах, поэтому вы можете не найти инструкции в пошаговом формате.

Возможно, вам придется делать заметки, чтобы поэтапно выделить основные части учебного пособия.

Обратитесь к руководству

4.Токарный станок по металлу DIYЭто письменное руководство состоит из 12 шагов. Каждый из этих шагов подробно объясняет, как легко сделать свой токарный станок по металлу. Во-первых, подготовьте эти инструменты: сталь, машинный болт, сверлильный станок или ручная дрель, мотор, немного алюминия и несколько метчиков для нарезания резьбы.

В этом руководстве вы также найдете ссылку на изготовление некоторых других деталей и вещей из металлолома в магазине, которые в противном случае вы бы выбросили. На шагах 1–3 учебного пособия показано, как изготовить основу токарного станка по металлу из цинково-алюминиевого сплава.

Далее вы узнаете, как сделать станину, каретку и установить упор и установочный винт. После того, как вы это сделаете, вы прикрепите поперечный суппорт, а затем отполируете поворотную площадку. Наконец, вы начинаете сборку деталей, в том числе составной вертлюг.

В учебное пособие включен список материалов, в том числе масляная краска, компоновочная жидкость, средства защиты глаз, суппорты, автоматический кернер и т. Д. Учебное пособие весьма интересно, поэтому понимание его не составит большого труда.

Обратитесь к руководству

5. Самодельный мини-токарный станок по металлу своими руками

Это видео-руководство, которое дает пошаговый процесс изготовления вашего токарного станка по металлу. По словам дизайнера, это полезно для создания любых строительных хобби своими руками. Однако это видео разделено на множество частей. Ссылка на следующую часть встроена в поле описания.

В этом видео дизайнер учит, как сделать станину частью токарного станка по металлу.Эта конструкция более прочная и жесткая, чем его первая попытка, и работает хорошо. Он также планирует заполнить станину этого токарного станка бетоном, эпоксидно-гранитом или полиэфирным гранитом, чтобы сделать станину более устойчивой.

Хотя этот бит делается вне камеры, вы можете отметить это при создании своего.

6. Самодельный токарный станок по металлу

В этом коротком руководстве есть все, что вам нужно для создания токарного станка по металлу в один миг. Это просто, и дизайнеру нужно время, чтобы показать каждый свой шаг на камеру.У этого руководства нет письменной версии или озвученных инструкций, но ему все равно легко следовать.

Мы рекомендуем сначала просмотреть части и инструменты, использованные в видео, прежде чем начинать создавать свои собственные. Процесс прост, потому что используемые части легко узнаваемы, а для тех, с кем вы, возможно, не знакомы, дизайнер включил их имена в руководство.

7. Токарный станок по металлу своими руками без токарного станка

Этот токарный станок по металлу был создан без токарного станка.В видеоуроке конструктор создает станину токарного станка из металла, а также работает с такими инструментами, как циркулярная пила, ножовка, сверло, алюминий, шурупы и другие. Учебник прост для понимания, и ему легко следовать.

Заключение

Токарный станок по металлу — полезный инструмент для изготовления других инструментов в мастерской. Это сокращает расходы на покупку простых инструментов, которые вы можете легко изготовить в магазине. Все вышеперечисленные уроки не так сложны и содержат подробные инструкции о том, как построить токарный станок по металлу.Письменные руководства представляют собой в основном файлы в формате pdf, которые вы можете загрузить и сохранить для дальнейшего использования.

Как повернуть молоток на токарном станке по дереву — Основы токарной обработки дерева

У меня есть отличный проект по токарному станку как для новых, так и для старых токарных станков!

Вам когда-нибудь приходилось бить что-нибудь в магазине и знать, что металлический молоток просто повредит и разорвет ваш проект. Может, тебе нужен резиновый молоток? … Или как насчет деревянного молотка ?

Изготовление деревянных молотков

различной конструкции

Мне нравится делать собственные токарные инструменты.Я делал несколько деревянных молотков для себя и на продажу. Я просто так и не успел закончить видео! Головки киянки я сделал из ветки, а ручки из разных пород дерева. Я хотел увидеть, как я могу массово производить твердые, нерушимые деревянные молотки. Я заболел и просто так и не закончил собирать проект, так что части готовы, видео разбито на части и должно быть отредактировано, и все, что мне нужно сделать, это собрать их вместе … что я надеюсь сделать в ближайшее время. Но до тех пор….У меня есть отличное видео, в котором показано, как можно повернуть базовый деревянный молоток , и вы можете посмотреть.

Хотя мои деревянные молотки имеют более традиционную форму и очень полезны в магазине. Вы можете победить практически все в магазине и не испортить все, что попадете. Черт возьми, ты можешь использовать мою модель, чтобы сделать вырезку на кухне!

Тем не менее, я только что наткнулся на видео от Mike Peace на , делающего деревянный молоток на вашем токарном станке, который можно использовать практически для чего угодно, например, для резьбы по дереву, обработки инструмента, ослабления заблокированного патрона и т. Д.

Как повернуть молоток на токарном станке по дереву

Майк Пис из Mike Peace Woodturing подготовил видео на тему «Как повернуть молоток на токарном станке по дереву»

Идеально подходит для начинающих токарных станков или если вам просто нужен деревянный молоток в мастерской. Так что, если у вас его нет, сделайте его, потому что они действительно пригодятся. Майк обсуждает дизайн, выбор дерева и то, как использовать ваши инструменты, чтобы получить желаемую форму.

Что я использовал до того, как у меня появился деревянный молоток

Вы не поверите ……

До того, как у меня был деревянный молоток , я использовал ответвление, трубу или что-нибудь еще, лежащее вокруг магазина….Так как я сделал несколько деревянных молотков , я обнаружил, что всегда использую их! Фактически, я поместил в магазине пару деревянных молотков в специальные держатели, поэтому я всегда знаю, где их найти … Проблема в том, что я просто не кладу вещи туда, где я их нашел 🙂

Easy Turn Изготовление деревянного молотка для начинающих токарных станков по дереву

деревянный молоток проект по токарной обработке дерева

Как я уже сказал, токарная обработка деревянного молотка — это хороший проект для начинающих. Майк Пис дает вам несколько планов, он даже показывает, как преобразовать или создать молоток для глухого удара с помощью свинцовой дроби или BB.Вам понравится этот проект токарного станка по дереву, и вы найдете в нем то, что сможете подарить своим товарищам по дереву или даже продать им.

Что вам понадобится для токарного станка по дереву

Лучшая часть — это все, что вам нужно, это бревно размером 12 или 14 дюймов, он дает вам профиль, и все, что вам нужно сделать, это положить его между центрами. Вам понадобится канавка для черновой обработки шпинделя , может быть, отрезной инструмент *******, и вам пригодится канавка ********* *********.Когда вы просыпаетесь, это тот тип инструмента, на который вам действительно не нужно наносить финиш, но если вы хотите нанести один или два слоя минерального масла, подойдет … Думаю, я нанесла сок OB shine на свои молотки ***** **

Спасибо, Майк, отличное видео и очень хороший проект!

#woodturningproject #mallet #deadblowmallet

Стенд для токарного станкаUltimate | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Создайте устойчивую, прочную и тяжелую стойку профессионального качества.Хорошая стойка так же важна, как и хороший токарный станок.

Серьезная говядина. Двойная и тройная толщина фанеры 3/4 дюйма, плюс 120 фунтов. песка, обеспечьте достаточную массу для поглощения вибрации.

Как профессиональный токарь, я не могу достаточно подчеркнуть, насколько важно иметь устойчивую, прочную и тяжелую стойку, особенно для токарной обработки дежи.

Стабильная стойка.

Эта подставка отвечает всем этим требованиям и лучше многих стальных подставок, но при этом просто сделана из фанеры. У постройки собственного стенда есть еще одно важное преимущество: вы можете настроить его высоту.

Ноги расходятся в обоих направлениях.

Включение подставки подходящей высоты позволяет намного легче управлять своими инструментами, а также снижает утомляемость. Время сделать это!

Рис. Покомпонентное изображение

Рис. B Деталь ноги, вид с торца

Рис.Детали ноги C, вид спереди

Рис. D Деталь соединения

Список вырезов

Часть | Имя | Кол. | Материал | Толщина x Ш x Д |

Верх | 2-1 / 8 ″ x 14 ″ x 34 ″ | |||

А | Интерьер | 1 | 3/4 ″ фанера балтийская береза | 2-1 / 8 ″ x 13 ″ x 33 ″ (b) |

В | Кромка передняя и задняя | 2 | Дуб | 1/2 ″ x 2-1 / 4 ″ x 34 ″ (в) |

С | Концы кромкооблицовочные | 2 | Дуб | 1/2 ″ x 2-1 / 4 ″ x 13 ″ (в) |

База | 33-7 / 8 ″ В x 38-7 / 8 ″ Ш x 18-7 / 8 ″ Г (а) | |||

D | Ноги | 2 | 3/4 ″ фанера балтийская береза | 1-3 / 8 ″ x 33-1 / 8 ″ x 18-3 / 4 ″ (d) |

E | Верхние направляющие | 2 | 3/4 ″ фанера балтийская береза | 1-3 / 8 ″ x 3-1 / 2 ″ x 30-3 / 4 ″ (d) |

Ф | Нижняя задняя направляющая | 1 | 3/4 ″ фанера балтийская береза | 1-3 / 8 ″ x 3-1 / 2 ″ x 35-1 / 4 ″ (d) |

G | Нижняя передняя направляющая | 1 | 3/4 ″ фанера балтийская береза | 1-3 / 8 ″ x 3-1 / 2 ″ x 35-1 / 4 ″ (d) (e) |

H | Верхняя полка | 1 | 3/4 ″ фанера балтийская береза | 1-3 / 8 ″ x 15 ″ x 32-1 / 8 ″ (d) |

Дж | Нижняя полка | 1 | 3/4 ″ фанера балтийская береза | 1-3 / 8 ″ x 13 ″ x 34-5 / 8 ″ (d) |

К | футов | 4 | Дуб | 3/4 ″ x 1-1 / 2 ″ x 4 ″ |

м | Крепление двигателя | 1 | 3/4 ″ фанера балтийская береза | 3/4 ″ x 12 ″ x 12 ″ |

N | Разделители инструментов | 5 | Дуб | 1/2 ″ x 1-1 / 4 ″ x 14-1 / 2 ″ |

-П | Медные трубы | 16 | 3/4 ″ i.d. x 1-1 / 2 ″ | |

квартал | Держатель штанги выталкиваемый | 1 | Дуб | 1 ″ x 2 ″ x 6 ″ |

a) Размеры зависят от размера токарного станка и вашего роста b) Три слоя фанеры балтийской березы 3/4 дюйма

c) Вырезать негабарит, затем обрезать

d) Две толщины фанеры балтийской березы 3/4 ″

e) Не наклоняйте верхнюю и нижнюю части передней направляющей

Сделайте деталиСначала определите высоту и длину подставки (см. «Выбор подставки» ниже).Эта стойка предназначена для человека ростом около 5 футов 8 дюймов и для токарного станка длиной 28 дюймов с осью на 9 дюймов над основанием. (Я построил эту стойку для Vicmarc VL100.) При необходимости отрегулируйте список резки, чтобы он соответствовал вашему росту и размерам вашего токарного станка.

1. Склейте два листа фанеры балтийской березы 3/4 ″ лицом к лицу, чтобы получились ножки. Используйте торсионные балки или другие большие уплотнители, чтобы сплющить фанеру и обеспечить равномерное давление.

Большинство деталей из фанеры состоит из двух частей, склеенных лицом к лицу.Отрежьте части для этих деталей немного большего размера (рис. A, детали A, D, E, F, G, H и J). Склейте их между собой ( Фото 1 ).

2. Отрежьте угол 5 ° сверху и снизу каждой ножки. Этот угол создает поперечное смещение.

Обрежьте верхнюю внутреннюю часть (A) до окончательного размера. Приклейте кромочную ленту со всех четырех сторон (B и C, рис. A). Обрежьте кромку заподлицо с внутренней частью.

Двусторонние ножки — залог устойчивости основания (рис. B и C). Используйте столовую или циркулярную пилу, чтобы обрезать верхний и нижний концы ножек под углом 5 ° ( Фото 2 ).Прежде чем отрезать каждую ногу, убедитесь, что эти углы наклонены одинаково, а не в противоположных направлениях. Разложите и обрежьте конусы на длинных сторонах ножек ( Фото 3 ).

3. Используйте направляющую для пилы и циркулярную пилу, чтобы сузить ножки.

Разрежьте направляющие (E, F и G) и полки (H и J) до окончательной ширины. Обрежьте кусочки по длине, обрезая их концы под углом 5 ° в противоположных направлениях. (Пока оставьте верхнюю полку очень длинной, чтобы вы могли при необходимости отрегулировать ее положение позже.) Кроме того, обрежьте передний и задний края полок, а также верхние края направляющих под углом 5 °.На нижней полке оставьте передний край квадратным. (Обратите внимание, что передняя нижняя направляющая не наклонена, чтобы соответствовать конусу ножек. Она отведена назад, чтобы вы не ударились о лодыжки.) Сделайте разделители для инструментов (N) и прикрепите их к верхней полке.