прочность, расход, сколько цемента, пропитки, расчёт, производство, область применения.

Бетон класса B30

Бетон класса B30 (марка М400) применяется при постройке конструкций, которые предусматривают работу при высоких нагрузках, резких перепадах температур. Он используется при создании крупногабаритных железобетонных конструкций. Бетон относится к тяжелому материалу с повышенными параметрами плотности. Стоимость бетона выше за счет применения большого количества высококачественного цемента.Сфера применения бетона

С помощью бетона B30 строят:

- мосты различного назначения высокой протяженности;

- монолитные конструкции различной геометрии, сложности;

- сейфы, хранилища в банках;

- вибрационно устойчивые сооружение под землей;

- спецсооружения, работающие в энергетической, гидротехнической, добывающей отраслях.

Основные технические параметры

К характеристикам относятся:

- параметр прочности – 393 кг/см²;

- плотность – 2310 кг/м³;

- водоустойчивость – W6-W12;

- морозоустойчивость – F200-F300.

Составляющие материала

B30 должен соответствовать ГОСТам, СНиПам, чтобы выдерживать заявленные степени нагрузок, поэтому в его составе есть (для 1м³):

- портландцемент М400 (М500) с сертификатами качества – 420 кг;

- чистый речной песок крупных фракций – 770 кг;

- щебень (фракций 5-20 мм) – 1,08 т.;

- чистая вода, без содержания кислот, щелочей и т.п. – 155 л.;

- химические добавки, повышающие характеристики.

Изготовление

Бетон данного класса производится в заводских условиях, так как требует тщательного подбора сырья, соблюдение всех этапов производства, в противном случае, материал будет не соответствовать требованиям ГОСТа, уменьшится параметр несущей способности и снизится устойчивость к коррозии.

Бетон B30 – прочен, устойчив к износу, долговечен, поэтому так широко применим в монолитном крупногабаритном строительстве. Он выдерживает предельные нагрузки в течение всего периода эксплуатации.

Он выдерживает предельные нагрузки в течение всего периода эксплуатации.

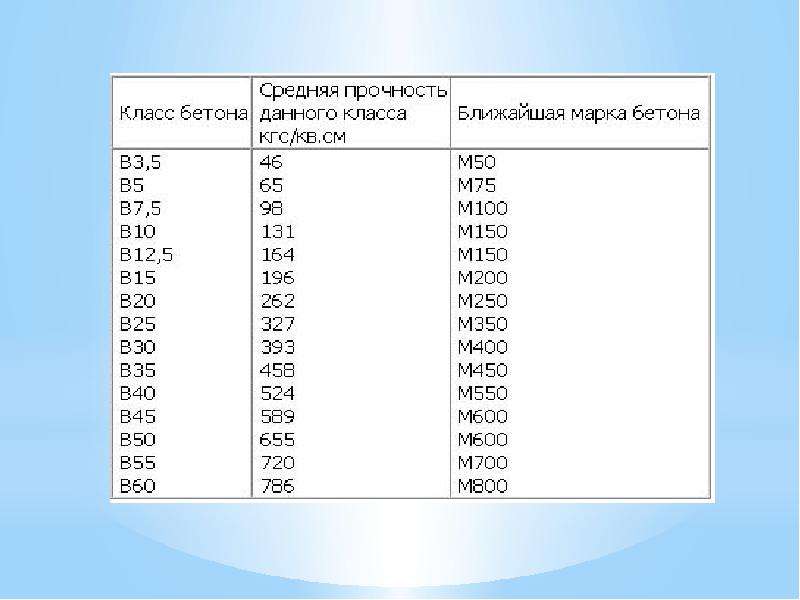

Соответствие класса бетона (В) и марки (М) и их определение

Класс бетона, B — это так называемая кубиковая прочность (т.е. сжимаемый образец в форме куба) показывающая выдерживаемое давление в МПа, с долей вероятности разрушения не более 5 единиц из 100 испытуемых образцов. Обозначается латинской буквой B и числом показывающим прочность в МПа. Согласно СНиП 2.03.01-84 «Бетонные и железобетонные конструкции».

Марка бетона, M — это предел прочности бетона на сжатие, кгс/см2. Обозначается латинской буквой М и числами от 50 до 1000. Максимальное допустимое отклонение прочности бетона 13,5%. Согласно ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» установлено следующее соответствие марки бетона его классу.

| Соответствие марки бетона (М) классу (В) и прочности на сжатие | |||

|---|---|---|---|

| Марка бетона, М | Класс бетона, B | Прочность, МПа | Прочность, кг/см2 |

| М50 | B3.5 | 45.8 | |

| М75 | B5 | 6.42 | 65.5 |

| М100 | B7,5 | 9.63 | 98.1 |

| — | B10 | 12.84 | 130.9 |

| М150 | В12,5 | 16.05 | 163.7 |

| М200 | В15 | 19.26 | 196.4 |

| М250 | В20 | 25.69 | 261.8 |

| М300 | В22,5 | 28.9 | 294.6 |

| — | В25 | 32. |

327.3 |

| М350 | В27,5 | 35.32 | 360 |

| М400 | В30 | 38.35 | 392.8 |

| М450 | В35 | 44.95 | 458.2 |

| М500 | В40 | 51.37 | 523.7 |

| М600 | В45 | 57.8 | 589.2 |

| М700 | В50 | 64.2 | 654.6 |

| М750 | В55 | 71.64 | 720.1 |

| М800 | В60 | 77.06 | |

| М900 | В65 / B70 | ||

| М1000 | В75 / B80 | ||

Определение Марки и Класса бетона

Марка бетона и его класс, при нормальных условиях температуры и влажности определяются, как правило, спустя 28 дней со дня его заливки, или расчет ведется с учетом коэффициента.

Определение прочности бетона по Шору склерометром (молотком Шмидта)

Одним из наиболее распространенных и эффективных способов быстрого измерения прочности бетона на сжатие или его марки, является измерение склерометром, или как его еще называют, молоток Шмидта. Контроль прочности бетона таким методом определяется по ГОСТ 22690-88 «Бетоны: определение прочности механическими методами неразрушающего

Принцип действия молотка Шмидта основан на измерении прочности бетона методом упругого отскока. Боек бъется о поверхность бетона и отскакивает. Боек устанавлвает указатель на шкале склерометра на максимальную высоту отскока. Таким образом, сняв несколько проб, вычисляется средний показатель, определяющий марку бетона.

К сожалению, данный метод не дает абсолютно точных показаний так как на высоту отскока бойка влияют и прочие факторы такие как шероховатость поверхности, толщина испытуемого образца, методов уплотнения бетона при его заливке, и соответвенное его общая структура и прочие факторы.

Соответствие высоты упругого отскока по показаниям шкалы молотка Шмидта (склерометра) классу бетона (B) и его марке (M) приведены в следующей таблице:

| Соответствие Марки и Класса бетона показаниям шкалы склерометра (молотка Шмидта) по направлению удара в соответствии с графиком тарировочной кривой | ||||

|---|---|---|---|---|

| Марка бетона, М | Класс бетона, B | Вертикально сверху, ед | Горизонтально, ед. | Вертикально снизу, ед |

| М100 | B7,5 | 10 | 13 | 20 |

| — | B10 | 12 | 18 | 23 |

| М150 | B12,5 | 20 | 24 | 28 |

| М200 | В15 | 24 | 28 | 32 |

| М250 | В20 | 30 | 34 | 38 |

| М300 | В22,5 | 34 | 37 | 41 |

| М350 | В27,5 | 38 | 41 | 45 |

| М400 | В30 | 41 | 43 | 47 |

| М450 | В35 | 44 | 47 | 50 |

| М500 | В40 | 47 | 49 | 52 |

| М600 | В45 | 49 | 52 | 55 |

цена за куб с доставкой в Ростове-на-Дону

М-400(В30)

3850 ₽ за м3 (нал)

3950 ₽ за м

Главной характеристикой бетона можно считать прочность при нагрузках, которая наглядно показывает какой вес выдержит сооружение. Поэтому нужно внимание следует уделить именно марке бетона на прочность его сжатия.

У М400, как видно из наименования, прочность 400 кг/ см2 (сила на кв.см). Прочность можно определить примерно через двадцать восемь дней после заливки при 20С. Если же температура будет ниже, то и времени нужно больше для набора прочности. Несущая способность повышается в течение последующих месяцев после заливки.

Поэтому нужно внимание следует уделить именно марке бетона на прочность его сжатия.

У М400, как видно из наименования, прочность 400 кг/ см2 (сила на кв.см). Прочность можно определить примерно через двадцать восемь дней после заливки при 20С. Если же температура будет ниже, то и времени нужно больше для набора прочности. Несущая способность повышается в течение последующих месяцев после заливки.

Основные технические характеристики бетона М400

Такие понятия как марка и класс для бетона разными словами объясняются одни и те же свойства, цифры маркировки указываются в МПа. Рассмотрим М400 и бетон 30 — составы этих бетонов идентичны и взаимозаменяемы. При заказе на изготовления не забывайте об этой детале, чтобы она не привела к ошибке с выбором прочности.

Основные характеристики М400:

- подвижность — в зависимости от укладки: бетононасос П4, в ручную П3;

- морозостойкость — от F50 до F150. Для внутренних сооружений качество не столь важна, а для наружных важна;

- влагоустойчивость — обычно это W4/W6, для деталей сооружений подверженных контактам с водой, стоит подобрать более высокие показатели.

Бетон М400 состоит из следующих компонентов:

- щебень как крупный наполнитель;

- песок как мелкий наполнитель;

- вяжущим веществом выступает цемент;

- вода для изготовления смеси.

От всех этих составляющих зависит и качество смеси. При желании улучшить свойства М400, к составу можно присоединить добавки — модификаторы. К наиболее распространенным добавкам относятся:

- замедлитель и ускоритель процесса застывания;

- противоморозные позволяют использовать бетонную смесь при низких температурах;

- пластификаторы используются для пластичности бетона, делают заливку более простой, предотвращая образования трещин.

Пропорции бетона М400 можно описать в следующей формуле — на одну часть цемента, 3,2 щебня и 1,6 части песка. Важно знать, что при чрезмерном добавлении заполнителей прочность снижается, это может привести к опасности для сооружения.

Данной марке бетона присуща высокая прочность и М400 используется в:

- изготовления фундамента для больших и многоэтажных домов;

- различных дорожных работах, при повышении прочности покрытия;

- заливки перекрытий достаточно больших размеров.

М400 можно использовать и в других работах, но это в большинстве случаях не выгодно. В первую очередь из-за цены этой марки, в гражданском строительстве. Эту марку можно заменить на бетон с меньшей прочностью без вреда для конструкции.

Бетон М400 (В30): характеристики, цена

Бетон М400 – марка бетона, используемая в современном строительстве достаточно редко. Десять лет назад бетон такого типа практически не использовался, сейчас на фоне ужесточения требований к прочности строительных материалов он набирает все большую популярность.

В составе бетона М400 – щебень только гранитного типа, это обуславливает его высокую прочность. В такой материал всегда добавляют дополнительные компоненты, в том числе пластификаторы.

Закажите бетон М400 с доставкой у нас по телефону +7 (812) 703-90-66 (отдел продаж) или +7 (812) 333-11-55 (отдел строительства) (Прием звонков: с 8:00 до 21:00). Мы доставляем бетон в любую точку Санкт-Петербурга и Ленинградской области

Прайс-лист

Цена актуальна на 09 июня 2021, при заказе от 100 м³, стоимость за 1 м3 в рублях, без учета стоимости доставки.

*Цена действительна при заказе от 100 м3. При меньших объёмах уточняйте стоимость у наших менеджеров.

Характеристики

- Соответствует классу В30;

- Подвижность: П1-5;

- Морозостойкость: F100-300;

- Водонепроницаемость: W2-W12.

Бетон М400 обладает повышенной прочностью, что позволяет использовать его во многих областях промышленного строительства.

Морозостойкость материала позволяет ему выдержать до 300 замораживаний и оттаиваний, благодаря чему его можно использовать в строительстве в экстремальных погодных, климатических условиях.

Высокий показатель водонепроницаемости позволяет использовать бетон класса В30 в непосредственном контакте с водой. Железные элементы железобетонных конструкций не будут подвержены водному воздействию и сохранят свои характеристики прочности на длительное время.

Заявка на скидку

Отправьте заявку на доставку бетона и получите скидку на доставку.

Применение

В силу высоких показателей прочности бетон класса В30 применяется для создания конструкций и сооружений, на которые приходится повышенная нагрузка: ЖБ изделий и конструкций (колонны, ригели, балки, часто несущие элементы).

Распространено применение материала для строительства мостов и гидротехнических сооружений, так как он обладает не только высокими показателями прочности, но и водонепроницаемости.

Высокая прочность позволяет использовать этот материал для строительства банковских хранилищ.

Бетон М400 в промышленном строительстве

Бетон класса В30 применяется практически исключительно в промышленном строительстве, использование его для частных целей нерационально по ряду причин. Во-первых, этот тип бетона слишком прочен, в малоэтажном строительстве такая прочность не требуется. Во-вторых, этот тип бетона отличается высокой скоростью застывания. Это может создать проблемы не только на этапе доставки бетона на строительную площадку (особенно на дальние расстояния), но и на этапе укладки. Недостаточная скорость укладки может привести к тому, что бетон застынет неправильно, и исправить это не будет возможности. В-третьих, бетон М400 обладает высокой стоимостью в силу повышенного содержания цемента.

Другие марки (классы) производимые заводом ЛенБетон:

М100 (В7,5)М150 (В10)М150 (В12,5)М200 (В15)М250 (В20)М300 (В22,5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)

таблица на сжатие по классам в МПа, от чего зависит

Прочность – это техническая характеристика, по которой определяется способность выдерживать механические или химические воздействия. Для каждого этапа строительства требуются материалы с разными свойствами. Для заливки фундамента здания и возведения стен применяется бетон разных классов. Если использовать материал с низким прочностным показателем для строительства конструкций, которые будут подвергаться значительным нагрузкам, то это может привести к растрескиванию и разрушению всего объекта.

Оглавление:

- От чего зависит значение прочности?

- Способы проверки качества бетона

- График набора прочности

- Маркировка растворов

Как только в сухую смесь добавляется вода, в ней начинается химический процесс. Скорость его протекания может увеличиваться или уменьшаться из-за многих факторов, например, температуры или влажности.

Что влияет на прочность?

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

От однородности замешанной смеси и применения виброуплотнения зависит плотность бетона, а от нее – прочность. Чем он плотнее, тем лучше скрепились между собой частицы всех компонентов.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

Метод с помощью ультразвуковых волн не является точным, так как результат получается с большими погрешностями.

Набор прочности

Чем больше прошло времени после заливки раствора, тем выше стали его свойства. При оптимальных условиях бетон набирает прочность на 100 % на 28-ой день. На 7-ой день этот показатель составляет от 60 до 80 %, на 3-ий – 30 %.

Рассчитать приблизительное значение можно по формуле: Rb(n) = марочная прочность*(lg(n)/lg(28)), где:

- n – количество дней;

- Rb(n) – прочность на день n;

- число n не должно быть меньше трех.

Оптимальной температурой является +15-20°C. Если она значительно ниже, то для ускорения процесса затвердения необходимо использовать специальные добавки или дополнительный обогрев оборудованием. Нагревать выше +90°C нельзя.

Поверхность должна быть всегда влажной: если она высохнет, то перестает набираться прочность. Также нельзя допускать замерзания. После полива или нагрева бетон снова начнет повышать свои прочностные характеристики на сжатие.

График, показывающий, сколько времени требуется для достижения максимального значения при определенных условиях:

Марка по прочности на сжатие

Класс бетона показывает, какую максимальную нагрузку в МПа он выдерживает. Обозначается буквой В и цифрами, например, В 30 означает, что куб со сторонами 15 см в 95% случаев способен выдержать давление 25 МПа. Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Таблица на сжатие по классам в МПа:

| Класс (число после буквы – это прочность в МПа) | Марка | Средняя прочность, кг/см2 |

| В 5 | М75 | 65 |

| В 10 | М150 | 131 |

| В 15 | М200 | 196 |

| В 20 | М250 | 262 |

| В 30 | М450 | 393 |

| В 40 | М550 | 524 |

| В 50 | М600 | 655 |

М50, М75, М100 подходят для строительства наименее нагружаемых конструкций. М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М300 – для заливки монолитных оснований, изготовления плит перекрытий, лестниц и несущих стен. М350 – опорные балки, фундамент и плиты перекрытий для многоэтажных зданий. М400 – создание ЖБИ и зданий с повышенными нагрузками, М450 – плотины и метро. Марка меняется в зависимости от количества содержащегося в нем цемента: чем больше его, тем она выше.

Чтобы перевести марку в класс, используется следующая формула: В = М*0,787/10.

Перед сдачей в эксплуатацию любого здания или другого сооружения из бетона оно обязательно должно быть проверено на прочность.

Классы бетона и их характеристики

Важный показатель, свидетельствующий о качестве бетонного раствора, — его класс. На класс бетона, как и на его марку, покупатели обращают особое внимание при выборе конкретного вида такого стройматериала. Класс бетона представляет собой числовую характеристику определенного его качества, которая гарантированно обеспечена на 95%. То есть это качество сохраняется минимум в 95 случаях из 100. В оставшихся 5 случаях возможно несоблюдение этого свойства.

Класс бетона по прочности на сжатие

Классом смеси по прочности называется степень прочности бетонного образца, выполненного в виде куба. Данный параметр исчисляется в Мпа и показывает давление, выдерживаемое минимум 95 одинаковыми образцами из 100. Класс бетона маркируется буквой «В» и числовым показателем. Существуют классы смеси по прочности от B0,5 до В60.

Применение различных классов бетона:

- В0,5 — В2,5. Такие смеси используются при выполнении подготовительных работ и создания конструкций, используемых без нагрузки.

- B3,5 — B5. Эти смеси расходуется в ходе подготовительных операций перед заливкой фундаментов и изготовлением монолитных плит. Применяются также как бетонная подушка в дорожном строительстве и как основа для укладки бордюрного камня.

- B7,5. Бетон данной марки применяется для дорожного строительства, для фундаментов, для отмостки и бетонных дорожек. Может использоваться для стяжки пола.

- B10 — B12,5. Эти смеси используются для создания конструктива. Могут применяться для строительства малоэтажных зданий.

- B15 — B22,5. Бетоны этих марок являются универсальными. Они применяются для изготовления фундаментов, создания подпорных стен, лестниц, для монолитного перекрытия.

- B25 — B30. Такие смеси используются для строительства разнообразных ответственных конструкций, в том числе монолитного фундамента, ригелей, плит перекрытия, колонн, емкостей бассейнов и так далее.

- B35 — B60. Эти бетоны расходуются при строительстве мостов, денежных хранилищ, гидротехнических сооружений и прочих конструкций со спецтребованиями.

Класс бетона по морозостойкости

Чем выше класс бетона, тем большую степень морозостойкости он имеет. Морозостойкостью данных смесей называется их способность сохранять свои свойства после нескольких циклов попеременного замерзания и оттаивания. Так, бетон класса В7,5 способен выдержать 50 таких циклов, а бетон В40 – до 300 циклов. Ниже приведена таблица, в которой указано соответствие класса бетона и степени его морозостойкости.

Класс бетонной смеси | Морозостойкость |

В-7,5 | F50 |

В-12,5 | F50 |

В-15 | F100 |

В-20 | F100 |

В-22,5 | F200 |

В-25 | F200 |

В-30 | F300 |

В-35 | F200-F300 |

В-40 | F200-F300 |

В-45 | F100-F300 |

Степень морозостойкости бетонного раствора может быть увеличена благодаря использованию специальных добавок. Смеси с низкой морозостойкостью используются в условиях умеренного климата и для создания внутренних элементов зданий. Бетон с максимальной морозостойкостью применяется в регионах с холодным климатом, например, в условиях севера.

Классы подвижности бетона

Бетон, как вещество достаточно текучее, обладает определенной подвижностью. Данным понятием называется способность такого раствора заполнять форму, в которую он помещен. Подвижность является параметром удобоукладываемости бетона, которая определяется опытным путем исходя из степени осадки конуса. Для этого бетонный раствор заливается в форме конуса. Его высота должна соответствовать 30 см. После осадки конуса определяется разница между первоначальной высотой и окончательной. Если бетон осел на 5 см и менее, то такая смесь считается жесткой. Раствор с осадком 6-12 см является пластичным. Бетонные смеси по степени подвижности делятся на классы:

- П1 – малоподвижные. Осадка конуса такого бетона не превышает 5 см.

- П2 – подвижные. Конус такого бетона осаживается на 5-10 см.

- П3 – сильноподвижные. Осадка конуса таких веществ варьируется в пределах 10-15 см.

- П4 – литые. Конус таких бетонов уменьшается на 15-20 см.

- П5 – текучие. Осадка конуса этих смесей равняется 21 см и более.

На практике потребители используют те бетонные смеси, подвижность которых достаточна для выполнения необходимой задачи. Наибольшей востребованностью обладает бетон класса П3, так как он достаточно подвижен, но не излишне текуч. Такая бетонная смесь быстро занимает свободное пространство и принимает необходимую форму. Для повышения подвижности растворов используются специальные пластификаторы. Добавление воды вместо таких веществ может сильно ухудшить качество смеси.

Класс бетона на растяжение при изгибе

Бетон – материал универсального назначения. Он используется не только для создания конструкций с прямыми формами, но и для изготовления бетонных изделий с изогнутой формой. Важной характеристикой смесей подобного назначения выступает их класс на растяжение при изгибе. Данный параметр важен также для дорожного бетона. Он обозначается в маркировке числовым показателем после аббревиатуры «Btb» и исчисляется в Мпа. По данному критерию выделяют классы Btb0,4 – Btb8,0 с шагом в 0,4 Мпа. Показатель растяжения при изгибе у бетона всегда ниже нагрузочной способности этой смеси. Данный параметр бетонного раствора учитывается на этапе проектирования здания или бетонной конструкции. Чем выше класс бетона по данному параметру, тем большую нагрузку при изгибе смесь может выдержать без потери свой формы и монолитности.

Класс бетона по водонепроницаемости

С повышением класса бетона увеличивается его степень устойчивости к влаге. Водонепроницаемость таких смесей обозначается цифровым значением после буквы «W». Соответствие класса бетона и степени его водонепроницаемости отражено в таблице:

Класс бетонной смеси | Водонепроницаемость |

В-7,5 | W2 |

В-12,5 | W2 |

В-15 | W4 |

В-20 | W4 |

В-22,5 | W6 |

В-25 | W8 |

В-30 | W10 |

В-35 | W8-W14 |

В-40 | W10-W16 |

В-45 | W12-W18 |

Как и степень морозостойкости, водонепроницаемость таких составов может быть увеличена благодаря использованию специальных добавок. Водонепроницаемые бетоны применяются при строительстве гидростанций, бассейнов, отделке ванных комнат и прочих объектов с повышенной влажностью. Смеси с низкой устойчивостью к влаге используются на объектах, где нет необходимости обеспечивать качественную гидроизоляцию.

Как определяется класс бетона?

Современное разнообразие видов бетонов осложняет выбор потребителей. Порой у них возникает необходимость определения класса бетонной смеси. Это необходимо для уточнения его важных характеристик: прочности, морозостойкости, влагонепроницаемости, растяжимости. Определение класса бетона осуществляется разными методами. Для этого может использоваться специализированное оборудование, например, ультразвуковые приспособления, склерометры, а также простой инвентарь – молоток и зубило. Для подобного исследования бетон смешивается в смесителе и заливается в куб определенного размера. После его застывания, которое заканчивается на 28 день, он отправляется в специальную лабораторию для испытаний. Такое исследование позволяет определить фактические показатели конкретного вида бетона. Благодаря этому потребитель сможет ответить на вопрос: подходит ли бетонный раствор для решения конкретной задачи.

Прочность бетона на сжатие, класс, таблица в мпа

Прочность бетона на сжатие традиционно считается одним из основных показателей, характеризующих свойства бетона. Данный параметр выражается в двух понятиях – классе и марке бетона, которые учитываются при выборе смеси для реализации тех или иных работ, выступают главными из технических характеристик, чрезвычайно важны для гарантии способности застывшего монолита выдерживать определенные нагрузки, что сказывается на прочности, надежности, долговечности.

Определенный класс бетона по прочности на сжатие маркируется буквой В и определенной цифрой, демонстрирует так называемую кубиковую прочность (когда образец в форме куба сжимают под прессом и фиксируют отметку, на которой он разрушается). Считается давление в МПа, предполагает вероятность разрушения при указанном показателе максимум 5 единиц из 100 испытуемых. Регламентируется СНиП 2.03.01-84.

Прочность бетона (МПа) может быть разной – классы дифференцируются в пределах 3.5-80 (всего существует 21 вид). Самыми популярными стали около десятка смесей с классами В15 и В20, В25 и В39, В40. Любой класс приравнивается к соответствующей ему марке (аналогичным образом правило работает наоборот). Значение прочности бетона в МПа (класс) чаще всего указывается в проектной документации, а вот поставщики реализуют смеси с указанием марки.

Марка бетона обозначается буквой М и цифровым индексом в диапазоне 50-1000. Регламентируется ГОСТом 26633-91, соответствует определенным классам, допустимым считается отклонение прочности максимум на 13.5%. Для марки бетона основными требованиями являются объем/качество цемента в составе. В свою очередь, марка обозначается в кгс/см2, определение марки возможно после полного застывания и затвердевания смеси (то есть, минимум через 28 суток после заливки).

Чем выше цифра в индексах класса и марки, тем более прочным будет бетон и тем выше его стоимость (как при покупке уже готового раствора, так и при самостоятельном замесе за счет большего объема цемента и более высокой его марки).

С учетом вышеизложенных фактов основная задача мастера – определить идеальные характеристики для раствора с учетом сферы использования и предполагаемых нагрузок. Ведь приготовление слишком прочного бетона приведет к неоправданным расходам, недостаточно прочного – к разрушению конструкции. Обычно средняя прочность бетона для тех или иных работ, конструкций указывается в ГОСТах, СНиПах – эти значения и берут за ориентир.

Виды материала по прочности на сжатие:- Теплоизоляционные смеси – от В0.5 до В2.

- Конструкционно-теплоизоляционный раствор – от В2.5 до В10.

- Смеси конструкционные – от В12.5 до В40.

- Особые бетоны для усиленных конструкций – выше В45.

Методы и испытания бетона на прочность

Для определения марки и класса бетона используют разнообразные методы – все они относятся к категориям разрушающих и неразрушающих. Первая группа предполагает проведение испытаний в условиях лаборатории посредством механического воздействия на образцы, которые были залиты из контрольной смеси и полностью выстояны в указанные сроки.

Для проведения исследований используют специальный пресс, который сжимает опытные образцы и демонстрирует предел прочности при сжатии. Разрушение – наиболее верный и точный метод исследования бетона на прочность таких видов, как сжатие, изгиб, растяжение и т.д.

Основные неразрушающие методы исследований:- Воздействие ударом.

- Разрушение частичное.

- Исследование с использованием ультразвука.

Ударное воздействие может быть разным – самым примитивным считается ударный импульс, который фиксирует динамическое воздействие в энергетическом эквиваленте. Упругий отскок определяет параметры твердости монолита в момент отскока бойка ударной установки.

Также используется метод пластической деформации, который предполагает обработку исследуемого участка особой аппаратурой, которая оставляет на монолите отпечатки определенной глубины (по ним и определяют степень прочности).

Частичное разрушение также может быть разным – скол, отрыв и комбинация данных способов. Если для испытаний используется метод скола, то ребро изделия подвергают особому скользящему воздействию для откалывания части и определения прочности. Отрыв предполагает использование специального клеящего состава, которым на поверхности крепят металлический диск и потом отрывают. При комбинировании данных способов анкерное устройство крепят на монолит, а потом отрывают.

Когда используется ультразвуковое исследование, применяют специальный прибор, способный измерить скорость прохождения ультразвуковых волн, проникающих в монолит. Основное преимущество данной технологии – она позволяет изучать не только поверхность, но и внутреннюю структуру бетона. Правда, в процессе исследований велика вероятность погрешности.

Контроль прочности бетона

Для того, чтобы бетонный раствор точно соответствовал указанным параметрам и выдерживал нагрузки, за его качеством следят еще на этапе приготовления. Прежде, чем готовить смесь, обязательно изучают рецепт, требования к компонентам и их пропорциям.

Основные критерии для контроля и проверки бетона:- Соответствие используемого цемента указанным в рецепте маркам – так, для приготовления бетона М300 точно не подойдет цемент М100, даже при условии его большого объема. Чем выше число рядом с буквой М в маркировке цемента, тем более прочным получится раствор.

- Объем жидкости в растворе – чем больше воды в смеси, тем активнее влага испаряется в процессе высыхания и может провоцировать появление пустот, когда идет затвердевание.

- Качество и фракция наполнителей – шероховатые частицы неправильной формы обеспечивают наиболее крепкое сцепление ингредиентов в составе бетона, что в процессе твердения дает требуемый результат в виде высокой прочности. Грязный наполнитель может понизить характеристики бетона по прочности на растяжение и сжатие.

- Тщательность смешивания компонентов на всех стадиях приготовления раствора – по технологии раствор замешивается в исправной бетономешалке или на производстве в течение длительного времени.

- Квалификация работников – также играет важную роль, так как даже при условии применения качественной смеси В20, к примеру, прочность может быть снижена из-за неправильной укладки, отсутствия уплотнения (вибрация обеспечивает повышение прочности бетона на 30%).

- Условия застывания и эксплуатации – лучше всего, когда бетон застывает и приобретает твердость при температуре воздуха +15-25 градусов и высокой влажности. В таком случае можно говорить о точном соответствии монолита его марке – если был залит бетон В15, то и демонстрировать будет его технические характеристики.

Прочность бетона: таблица

Бетон по прочности на растяжение, при изгибе, воздействии других нагрузок демонстрирует определенные значения. Далеко не всегда они соответствуют указанным в ГОСТе и проектной документации, часто есть погрешность, которая может быть губительной для монолита и всей конструкции или же не оказывать никакого воздействия.

Виды прочности бетона (на сжатие, изгиб, растяжение и т.д.):- Проектная – та, что указывается в документах и предполагает значения при полной нагрузке на бетонную конструкцию. Считается в затвердевшем монолите, по истечении 28 дней после заливки.

- Нормированная – значение, которое определяется по техническим условиям или ГОСТу (идеальное).

- Фактическая – это среднее значение, полученное в результате выполненных испытаний.

- Требуемая – минимально подходящий показатель для эксплуатации, который устанавливается в лаборатории производств и предприятий.

- Отпускная – когда изделие уже можно отгружать потребителю.

- Распалубочная – наблюдается в момент, когда бетонное изделие можно доставать из форм.

Виды прочности, касающиеся марки бетона и его качества: на сжатие и изгиб, осевое растяжение, а также передаточная прочность. Бетон напоминает камень – прочность на сжатие бетона обычно намного выше, чем на растяжение. Поэтому основной критерий прочности монолита – его способность выдерживать определенную нагрузку при сжатии. Это самый значимый и важный показатель.

Так, к примеру, показатели бетона В25 (класс прочности) и марки М350: средняя стойкость к сжатию до 350 кгс/м2 или до 25 МПа. Реальные значения обычно чуть ниже, так как на прочность оказывают влияние множество факторов. У бетона В30 будут соответствующие показатели и т.д.

Чтобы определить данные показатели, создают специальные кубы-образцы, дают им застыть, а затем отправляют под лабораторный пресс специальной конструкции. Давление постепенно увеличивают и фиксируют в момент, когда образец треснул или рассыпался.

Определяющее условие для присвоения марки и класса бетону – расчетная прочность на сжатие, которая определяется после полного схватывания и застывания монолита (28 суток занимает процесс).

Именно по прошествии 28 суток бетон достигает показателя расчетной/проектной прочности по марке. Прочность на сжатие – самый точный показатель механических свойств монолита, его стойкости к нагрузкам. Это своеобразная граница уже затвердевшего бетона к воздействующему на него механическому усилию в кгс/м2. Самая большая прочность у бетона М800/М900, самая низкая – у М15.

Прочность на изгиб повышается при увеличении индекса марки. Обычно показатели изгиба/растяжения ниже, чем нагрузочная способность. Молодой бетон демонстрирует значение в районе 1/20, старый – 1/8. Данный параметр учитывается на проектном этапе строительства. Способ определения: из бетона заливают брус 120х15х15 сантиметров, дают затвердеть, потом устанавливают на подпорки (расстояние между ними 1 метр), в центре помещают нагрузку, увеличивая ее постепенно, пока образец на разрушится.

Прочность высчитывается по формуле Rизг = 0,1PL/bh3, тут:- L – расстояние между подпорками;

- Р – маса нагрузки и образца;

- Н, b, h – ширина/высота сечения бруса.

Прочность считается в Btb и обозначается цифрой в диапазоне 0.4-8.

Осевое растяжение в процессе проектирования учитывают редко. Этот параметр важен для определения способности монолита не покрываться трещинами при ощутимых перепадах влажности воздуха, температуры. Растяжение представляет собой некоторую составляющую, взятую от прочности на изгиб. Определяется сложно, часто образцы балок растягивают на специальном оборудовании. Актуально значение для бетона, который используется в сферах, исключающих возможность появления трещин.

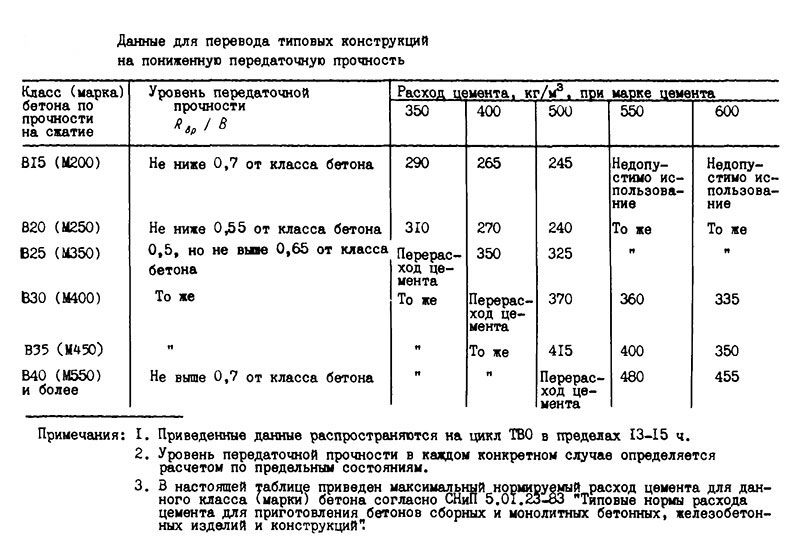

Передаточная прочность – это нормируемое значение прочности бетонного монолита напряженных элементов при передаче на него силы натяжения армирующих элементов. Данный показатель предусматривается нормативными документами, ТУ для разных видов изделий. Обычно назначают минимум 70% проектной марки, многое зависит от свойств арматуры.

Прочность бетона на 7 и 28 сутки: ГОСТ, таблица

Бетоны бывают разными. Как правило, все виды по маркам и классам делят на легкие, обычные и тяжелые (часто последние две группы объединяют, так как все обычные бетоны считаются тяжелыми).

Основные группы бетонов по прочности:- Легкие – марки от М5 до М35 подходят для заливки ненесущих конструкций, от М50 до М75 идут на подготовительные работы до заливки, М100 и М150 актуальны для перемычек, конструктива, малоэтажного строительства.

- Обычные бетоны – самые распространенные и часто применяемые в ремонтно-строительных работах: М200/М300 используют для выполнения фундаментов, отмосток, полов, стяжек, бордюров, подпорок, лестниц и т.д. М250 В20 демонстрирует прочность 262 кгс/м2 и давление 20 МПа. М350 и М400 применяют для монолитных, несущих конструкций многоэтажных зданий, чаш бассейнов.

- М450 и выше – тяжелые бетоны, обладающие высокой прочностью и плотностью, используют для особых конструкций, разного типа военных объектов.

Таблица в МПа

Прочность бетона – самый важный показатель, который напрямую влияет на все остальные технические характеристики материала, сферу применения, способность выдерживать предполагаемые нагрузки. Поэтому в процессе выбора марки и класса стоит учитывать СНиП и ГОСТы, а при проверке материала на соответствие уделять внимание результатам исследования и соответствующим документам.

Таблица проектных свойств бетона (fcd, fctm, Ecm, fctd)

Расчетные значения свойств бетонного материала согласно EN 1992-1-1

Масса устройства

γУдельный вес бетона γ указан в EN1991-1-1, приложение A. Для простого неармированного бетона γ = 24 кН / м 3 . Для бетона с нормальным процентным содержанием арматуры или предварительно напряженной стали γ = 25 кН / м 3 .

Нормативная прочность на сжатие

f ckХарактеристическая прочность на сжатие f ck является первым значением в обозначении класса бетона, например 30 МПа для бетона C30 / 37. Значение соответствует характеристической прочности цилиндра (5% разрывной прочности) согласно EN 206-1. Классы прочности согласно EN 1992-1-1 основаны на характеристических классах прочности, определенных для 28 дней. Изменение характеристической прочности на сжатие f ck ( t ) со временем t указано в EN1992-1-1 §3.1.2 (5).

Характеристическая кубическая прочность на сжатие

f ck, кубХарактеристическая кубическая прочность на сжатие f ck, cube является вторым значением в обозначении класса бетона, например 37 МПа для бетона C30 / 37. Значение соответствует характеристической прочности куба (5% хрупкости) согласно EN 206-1.

Средняя прочность на сжатие

f смСредняя прочность на сжатие f см связана с характеристической прочностью на сжатие f ck следующим образом:

f см = f ck + 8 МПа

Изменение средней прочности на сжатие f см ( т ) во времени т указано в EN1992-1-1 §3.1.2 (6).

Расчетная прочность на сжатие

f cdРасчетная прочность на сжатие f cd определяется в соответствии с EN1992-1-1 §3.1.6 (1) P:

f cd = α cc ⋅ f ck / γ C

где γ C — частный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальное приложение.

Коэффициент α cc учитывает долгосрочное влияние на прочность на сжатие и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Он указан в EN1992-1-1 §3.1.6 (1) P и в национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (101) P и национальное приложение).

Нормативная прочность на разрыв

Прочность на растяжение при концентрической осевой нагрузке указана в таблице 3 стандарта EN 1992-1-1.1. Вариабельность прочности бетона на растяжение определяется следующими формулами:

Формула для средней прочности на разрыв

f ctmf ctm [МПа] = 0,30⋅ f ck 2/3 для бетона класса ≤ C50 / 60

f ctm [МПа] = 2,12 ln [1+ ( f см /10 МПа)] для бетона класса> C50 / 60

Формула для 5% прочности на разрыв

f ctk, 0.05f ctk, 0,05 = 0,7 f ctm

Формула для 95% прочности на разрыв

f ctk, 0,95f ctk, 0,95 = 1,3 f ctm

Расчетная прочность на разрыв

f ctdРасчетная прочность на разрыв f ctd определяется в соответствии с EN1992-1-1 §3.1.6 (2) P:

f ctd = α ct ⋅ f ctk, 0.05 / γ С

где γ C — частичный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальном приложении.

Коэффициент α ct учитывает долгосрочное влияние на предел прочности на разрыв и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Это указано в EN1992-1-1 §3.1.6 (2) P и в Национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (102) P и Национальное приложение).

Модуль упругости

E смУпруго-деформационные свойства железобетона зависят от его состава и особенно от заполнителей. Приблизительные значения модуля упругости E см (значение секущей между σ c = 0 и 0,4 f см ) для бетонов с кварцитовыми заполнителями приведены в EN1992-1-1, таблица 3 .1 по следующей формуле:

E см [МПа] = 22000 ⋅ ( f см /10 МПа) 0,3

Согласно EN1992-1-1 §3.1.3 (2) для известняка и песчаника значение E см должно быть уменьшено на 10% и 30% соответственно. Для базальтовых заполнителей значение E см следует увеличить на 20%. Значения E см , приведенные в EN1992-1-1, следует рассматривать как ориентировочные для общих приложений, и их следует специально оценивать, если конструкция может быть чувствительна к отклонениям от этих общих значений.

Изменение модуля упругости E см ( т ) со временем т указано в EN1992-1-1 §3.1.3 (3).

Коэффициент Пуассона

νСогласно EN1992-1-1 §3.1.3 (4) значение коэффициента Пуассона ν можно принять равным ν = 0,2 для бетона без трещин и ν = 0 для бетона с трещинами.

Коэффициент теплового расширения

αСогласно EN1992-1-1 §3.1.3 (5) значение линейного коэффициента теплового расширения α можно принять равным α = 10⋅10 -6 ° K -1 , если нет более точной информации.

Минимальная продольная арматура

ρ мин. для балок и плитМинимальное продольное растяжение арматуры для балок и основное направление плит указано в EN1992-1-1 §9.2.1.1 (1).

A с, мин = 0.26 ⋅ ( f ctm / f yk ) ⋅ b t ⋅ d

где b t — средняя ширина зоны растяжения, а d — эффективная глубина поперечного сечения, f ctm — средняя прочность бетона на растяжение, а f yk — характерный предел текучести стали.

Минимальное усиление требуется, чтобы избежать хрупкого разрушения.Обычно требуется большее количество минимальной продольной арматуры для контроля трещин в соответствии с EN1992-1-1 §7.3.2. Секции с меньшим армированием следует рассматривать как неармированные.

В соответствии с EN1992-1-1 §9.2.1.1 (1) Примечание 2 для балок, для которых возможен риск хрупкого разрушения, A с, мин. можно принять как 1,2-кратную площадь, требуемую в ULS. проверка.

Арматура минимального сдвига

ρ w, мин. для балок и плитМинимальная поперечная арматура для балок и плит указана в EN1992-1-1 §9.2.2 (5).

ρ w, min = 0,08 ⋅ ( f ck 0,5 ) / f yk

где f ck — характеристическая прочность бетона на сжатие, а f yk — характеристический предел текучести стали.

Коэффициент усиления сдвига определен в EN1992-1-1 §3.1.3 (5) как:

ρ w = A sw / [ s ⋅ b w sin ( α )]

где b w — ширина стенки, а s — расстояние между поперечной арматурой по длине элемента.Угол α соответствует углу между поперечной арматурой и продольной осью. Для типичной поперечной арматуры с перпендикулярными ветвями α = 90 ° и sin ( α ) = 1.

% PDF-1.7 % 59 0 объект > эндобдж xref 59 99 0000000016 00000 н. 0000002895 00000 н. 0000003252 00000 н. 0000003302 00000 н. 0000003980 00000 н. 0000004012 00000 н. 0000004185 00000 н. 0000004359 00000 п. 0000005259 00000 н. 0000005658 00000 н. 0000005713 00000 н. 0000005795 00000 н. 0000006341 00000 п. 0000006732 00000 н. 0000007113 00000 п. 0000008215 00000 н. 0000008564 00000 н. 0000008965 00000 н. 0000009356 00000 п. 0000009671 00000 н. 0000009958 00000 н. 0000010514 00000 п. 0000011559 00000 п. 0000012154 00000 п. 0000012554 00000 п. 0000012717 00000 п. 0000013544 00000 п. 0000014057 00000 п. 0000014465 00000 п. 0000025436 00000 п. 0000026043 00000 п. 0000026477 00000 н. 0000026989 00000 п. 0000027046 00000 п. 0000031476 00000 п. 0000031753 00000 п. 0000032117 00000 п. 0000032280 00000 п. 0000032446 00000 п. 0000032625 00000 п. 0000032913 00000 п. 0000043352 00000 п. 0000043868 00000 п. 0000044269 00000 п. 0000045339 00000 п. 0000046329 00000 п. 0000047352 00000 п. 0000048302 00000 п. 0000048682 00000 н. 0000049730 00000 п. 0000050688 00000 п. 0000051269 00000 п. 0000055972 00000 п. 0000073220 00000 п. 0000076368 00000 п. 0000078650 00000 п. 0000082499 00000 н. 0000084173 00000 п. 0000084432 00000 п. 0000087692 00000 п. 0000087956 00000 п. 0000088327 00000 п. 0000088490 00000 н. 0000092048 00000 п. 0000092292 00000 п. 0000092659 00000 п. 0000092802 00000 п. 0000096637 00000 п. 0000096882 00000 п. 0000097260 00000 п. 0000097411 00000 п. 0000098755 00000 п. 0000098968 00000 н. 0000099286 00000 н. 0000099376 00000 п. 0000100405 00000 н. 0000100603 00000 н. 0000100910 00000 н. 0000100979 00000 н. 0000109443 00000 п. 0000109845 00000 н. 0000110269 00000 п. 0000110589 00000 н. 0000111932 00000 н. 0000112134 00000 н. 0000112456 00000 н. 0000112538 00000 н. 0000116891 00000 н. 0000117154 00000 н. 0000117514 00000 н. 0000117667 00000 н. 0000123245 00000 н. 0000123539 00000 н. 0000123932 00000 н. 0000124138 00000 н. 0000124198 00000 н. 0000124279 00000 н. 0000124362 00000 н. 0000002276 00000 н. трейлер ] >> startxref 0 %% EOF 157 0 объект > поток xb«`b`f`g`aed @

Типы бетона | HeidelbergCement Kazakhstan

Мы производим все основные типы бетона, включая сульфатостойкий и мелкозернистый бетон.

Пожалуйста, ознакомьтесь с типами бетона, которые мы предлагаем, и с областью их применения:

|

|

|

|

|

|

|

|

|

Морозостойкость, гидроизоляция и бетонирование — дополнительные характеристики бетона.По всем этим параметрам наша продукция отличается высоким качеством.

Все, что нужно знать о прочности бетона

Бетон многие считают прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки прочности бетона.

Возможно, что еще более важно, каждое из этих прочностных свойств придает бетону различные качества, что делает его идеальным выбором в различных случаях использования.

Здесь мы рассмотрим различные типы прочности бетона, почему они важны и как они влияют на качество, долговечность и стоимость бетонных проектов.Мы также демонстрируем разницу в прочности между традиционным бетоном и новой инновационной технологией бетона — бетоном со сверхвысокими характеристиками (UHPC).

Терминология: Прочностные свойства бетона и почему они важны

Прочность бетона на сжатие

Это наиболее распространенное и общепринятое измерение прочности бетона для оценки характеристик конкретной бетонной смеси. Он измеряет способность бетона выдерживать нагрузки, которые уменьшают размер бетона.

Прочность на сжатие испытывают путем разрушения цилиндрических образцов бетона на специальной машине, предназначенной для измерения этого типа прочности. Он измеряется в фунтах на квадратный дюйм (psi). Тестирование проводится в соответствии со стандартом C39 ASTM (Американское общество испытаний и материалов).

Прочность на сжатие важна, поскольку это главный критерий, используемый для определения того, будет ли конкретная бетонная смесь соответствовать требованиям конкретной работы.

Бетон, фунт / кв. Дюйм

фунтов на квадратный дюйм (psi) измеряет прочность бетона на сжатие.Более высокое значение psi означает, что данная бетонная смесь прочнее, поэтому обычно она дороже. Но эти более прочные бетоны также более долговечны, то есть служат дольше.

Идеальный бетонный фунт на квадратный дюйм для данного проекта зависит от различных факторов, но абсолютный минимум для любого проекта обычно начинается от 2500 до 3000 фунтов на квадратный дюйм. Каждая бетонная конструкция имеет обычно приемлемый диапазон фунтов на квадратный дюйм.

Бетонные опоры и плиты на уровне грунта обычно требуют плотности бетона от 3500 до 4000 фунтов на квадратный дюйм. Подвесные плиты, балки и фермы (часто встречающиеся в мостах) требуют от 3500 до 5000 фунтов на квадратный дюйм.Традиционные бетонные стены и колонны, как правило, имеют диапазон от 3000 до 5000 фунтов на квадратный дюйм, в то время как для дорожного покрытия требуется от 4000 до 5000 фунтов на квадратный дюйм. Бетонным конструкциям в более холодном климате требуется более высокое давление на квадратный дюйм, чтобы выдерживать большее количество циклов замораживания / оттаивания.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 дней для определения psi. Семидневный тест проводится для определения раннего прироста силы, а в некоторых случаях его можно даже провести уже через три дня.

Но конкретный фунт на квадратный дюйм основан на результатах 28-дневного испытания, как указано в стандартах Американского института бетона (ACI).

Прочность бетона на разрыв

Прочность на растяжение — это способность бетона противостоять разрушению или растрескиванию при растяжении. Это влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины возникают, когда растягивающие усилия превышают предел прочности бетона.

Традиционный бетон имеет значительно более низкую прочность на разрыв по сравнению с прочностью на сжатие. Это означает, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высокой прочностью на разрыв, такими как сталь.

Непосредственно проверить прочность бетона на разрыв сложно, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и разделенная прочность на растяжение.

Прочность бетона на раздельное растяжение определяется с помощью испытания на раздельное растяжение бетонных цилиндров. Испытание следует проводить в соответствии со стандартом ASTM C496.

Прочность бетона на изгиб

Прочность на изгиб используется как еще один косвенный показатель прочности на разрыв.Он определяется как мера неармированной бетонной плиты или балки, способная противостоять разрушению при изгибе. Другими словами, это способность бетона противостоять изгибу.

Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Существует два стандартных теста ASTM, которые используются для определения прочности бетона на изгиб — C78 и C293. Результаты выражаются в модуле разрыва (MR) в фунтах на квадратный дюйм.

Испытания на изгиб очень чувствительны к подготовке, обращению с бетоном и его отверждению. Испытание следует проводить, когда образец влажный. По этим причинам результаты испытаний прочности на сжатие чаще используются при описании прочности бетона, поскольку эти числа более надежны.

Дополнительные факторы

Прочие факторы, влияющие на прочность бетона, включают:

Соотношение вода / цемент (Вт / см)

Относится к соотношению воды и цемента в бетонной смеси.Более низкое соотношение воды и цемента делает бетон более прочным, но также затрудняет работу с ним.

Необходимо соблюдать правильный баланс для достижения желаемой прочности при сохранении удобоукладываемости.

Дозирование

Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия и камня. Правильная пропорция этих ингредиентов является ключом к достижению более высокой прочности бетона.

Бетонную смесь со слишком большим количеством цементного теста легко залить, но она легко потрескается и не выдержит испытания временем.И наоборот, при слишком малом количестве цементного теста получается шероховатый и пористый бетон.

Смешивание

Оптимальное время перемешивания важно для прочности. Хотя прочность имеет тенденцию увеличиваться со временем перемешивания до определенного момента, слишком долгое перемешивание может фактически вызвать испарение избыточной воды и образование мелких частиц в смеси. В результате бетон становится труднее работать и становится менее прочным.

Не существует золотого правила для оптимального времени перемешивания, так как оно зависит от многих факторов, таких как: тип используемого миксера, скорость вращения миксера, а также конкретные компоненты и материалы в данной партии бетона.

Методы отверждения

Чем дольше бетон остается влажным, тем он прочнее. Для защиты бетона необходимо соблюдать меры предосторожности при отверждении бетона при очень низких или высоких температурах.

Неопровержимые факты: традиционный бетон против UHPC

Доступна новая технология производства бетона, которая имеет более высокие прочностные характеристики, чем традиционный бетон, во всех диапазонах прочности. Этот инновационный материал называется бетоном со сверхвысокими характеристиками (UHPC), и он уже внедряется во многих инфраструктурных проектах штата и федерального правительства, учитывая его исключительную прочность и долговечность.

UHPC очень похож на традиционный бетон по составу. Фактически, примерно от 75 до 80 процентов ингредиентов одинаковы.

Что делает UHPC уникальным, так это интегрированные волокна. Эти волокна добавляются в бетонную смесь и составляют от 20 до 25 процентов конечного продукта.

Волокна варьируются от полиэстера до стержней из стекловолокна, базальта, стали и нержавеющей стали. Каждое из этих интегрированных волокон создает все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наибольший прирост прочности.

Вот более подробное сравнение UHPC с традиционным бетоном:

- Прочность на растяжение —UHPC имеет предел прочности на разрыв 1700 фунтов на квадратный дюйм, в то время как у традиционного бетона обычно измеряется от 300 до 700 фунтов на квадратный дюйм.

- Прочность на изгиб —UHPC может обеспечить прочность на изгиб более 2000 фунтов на квадратный дюйм; Традиционный бетон обычно имеет прочность на изгиб от 400 до 700 фунтов на квадратный дюйм.

- Прочность на сжатие —Усовершенствованная прочность на сжатие UHPC особенно важна по сравнению с традиционным бетоном.В то время как традиционный бетон обычно имеет прочность на сжатие в диапазоне от 2500 до 5000 фунтов на квадратный дюйм, UHPC может иметь прочность на сжатие до 10 раз больше, чем у традиционного бетона.

Всего через 14 дней отверждения UHPC имеет прочность на сжатие 20 000 фунтов на квадратный дюйм. Это число увеличивается до 30 000 фунтов на квадратный дюйм при полном отверждении в течение 28 дней. Некоторые смеси UHPC даже продемонстрировали прочность на сжатие 50 000 фунтов на квадратный дюйм.

Другие преимущества UHPC включают:

- Устойчивость к замораживанию / оттаиванию —Исследования показали, что UHPC выдерживает более 1000 циклов замораживания / оттаивания, в то время как традиционный бетон начинает разрушаться всего за 28 циклов.

- Ударопрочность —UHPC может поглощать в три раза больше энергии, чем обычный бетон. При ударной нагрузке UHPC был вдвое прочнее обычного бетона и рассеивал до четырех раз больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

- Влагостойкость — Из-за более высокой плотности, чем у традиционного бетона, воде труднее проникать в сверхвысокий полиэтилен.

- Ductility —UHPC может быть растянут на более тонкие секции под действием растягивающего напряжения, в отличие от обычного бетона.

- Более длительный срок службы —UHPC служит более 75 лет по сравнению с 15–25 годами для традиционного бетона.

- Меньший вес — Несмотря на то, что UHPC прочнее, требуется меньше материала, поэтому торцевая конструкция легче, что снижает требования к опоре и опорам.

Неудивительно, что UHPC используется во многих американских инфраструктурных проектах для ремонта стареющих мостов и дорог страны. Материал увеличивает срок службы мостов, снижая общую стоимость жизненного цикла этих конструкций.UHPC предъявляет более низкие требования к техническому обслуживанию, учитывая его увеличенный срок службы, что еще больше способствует более низкой стоимости срока службы.

Идеальное применение для UHPC:

При оценке конкретной бетонной смеси для проекта важно знать различные прочностные свойства этой смеси. Знание этих цифр и того, какие свойства прочности бетона обеспечивают проекту, является ключом к выбору правильной бетонной смеси.

Бетонные инновации, такие как UHPC, превосходят традиционный бетон по всем показателям прочности, что делает его разумным выбором для любых бетонных проектов.Снижение затрат на техническое обслуживание и увеличенный срок службы UHPC обеспечивает беспроигрышную надежность и более низкие затраты на жизненный цикл.

Фотография предоставлена Peter Buitelaar Consultancy, дизайн — FDN в Эйндховене, Нидерланды.

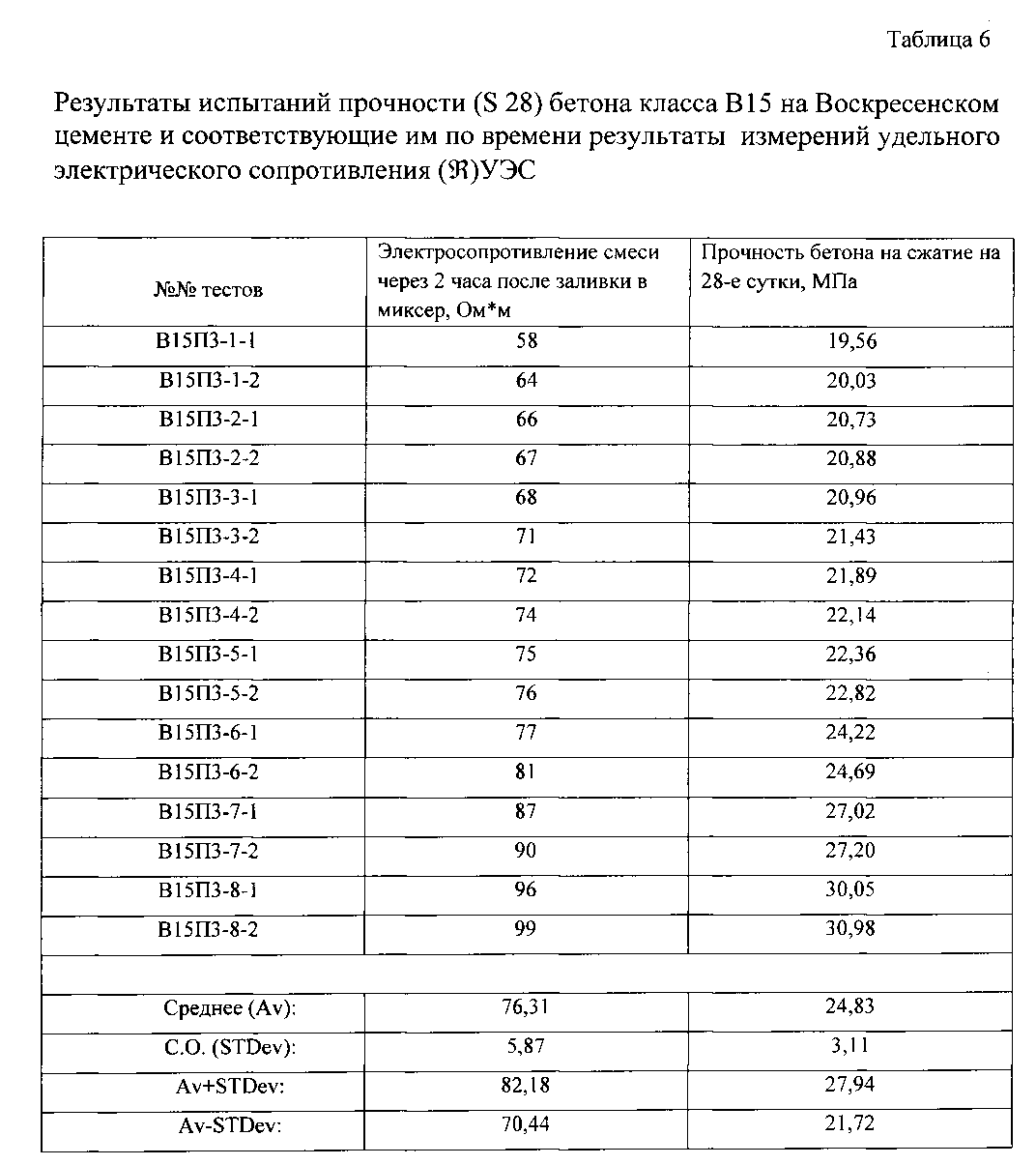

Исследователи разрабатывают датчики для проверки прочности бетона в реальном времени

Сколько времени потребуется, чтобы построить здание, в значительной степени зависит от того, когда бетон каждого этажа достаточно прочен, чтобы выдерживать нагрузки.Инженеры Университета Пердью, государственного исследовательского учреждения в Уэст-Лафайет, штат Индиана, разработали датчики, которые могут безопасно ускорить график строительства, определяя прочность бетона на месте в режиме реального времени.

Как правило, конструкции бетонной смеси требуют тестирования перед внедрением в строительный проект. После того, как эти смеси были проверены для использования, дизайн смеси не может быть изменен без дополнительных испытаний на месте. Технология, разработанная инженерами Purdue, устранит необходимость в обширных внешних испытаниях, позволяя строительным подрядчикам проверять зрелость бетона на месте.

«Наши датчики могут помочь принимать более обоснованные решения для определения графика строительства и улучшения качества бетонных конструкций», — сказала Луна Лу, профессор гражданского строительства Американской ассоциации бетонных покрытий Purdue.

Команда Purdue работает с F.A. Wilhelm Construction Co. Inc., чтобы протестировать и сравнить технологию с традиционными коммерческими датчиками, установленными в полу того, что будет пятиэтажным инженерно-политехническим комплексом шлюзов Purdue.

Инженеры Университета Пердью (Западный Лафайет, Индиана) разработали датчики, которые могут мгновенно измерять прочность бетона, тем самым ускоряя сроки строительства.Фото любезно предоставлено Университетом Пердью фото / Ребекка МакЭлхо

Лу и ее исследовательская группа также тестируют датчики на автомагистралях через Индиану, чтобы лучше определить, когда бетон готов к работе с тяжелыми грузовиками.

«Мы пытаемся работать с подрядчиками, чтобы выяснить, сколько мы можем сэкономить для них с точки зрения времени, затрат и количества людей, необходимых на объекте, что снижает риски и повышает безопасность строительства», — сказал Лу.«Это начинается с отраслевого сотрудничества, чтобы оценить, насколько хорошо работают датчики».

За последнее десятилетие генеральные подрядчики использовали традиционные датчики для надежной и точной оценки прочности и зрелости бетона. Но перед заливкой бетона этот метод требует месячных испытаний конструкции бетонной смеси в лаборатории. Построен линейный график, чтобы отметить прочность смеси на основе определенных температур с течением времени.

Этот линейный график затем используется для сопоставления измерений температуры с датчиков в полевых условиях.Значения прочности на графике, называемые «кривой зрелости», помогают рабочим оценить, когда бетон станет достаточно прочным для продолжения строительства.

Если неожиданная погода или что-то еще требует изменения основных ингредиентов смеси, подрядчик должен заново построить кривую зрелости для новой смеси.

Датчики, разработанные лабораторией Лу, будут измерять прочность бетона непосредственно с настила пола в режиме реального времени, устраняя необходимость в предварительном построении кривой зрелости.

«Эти новые датчики больше похожи на« подключи и работай ». Мы можем делать выводы на лету», — сказал Райан Декер, менеджер по обеспечению качества компании Wilhelm.

Как и в коммерческих целях, датчики Лу останутся в бетоне. Датчики обеспечивают более прямое измерение прочности за счет использования электричества для передачи акустической волны через бетон. То, как бетон реагирует на определенные скорости волн, указывает на его прочность и жесткость.

«Волна, распространяющаяся через бетон, может дать нам много информации.Мы можем узнать не только прочность бетона, но и подробную информацию о его микроструктуре », — сказал Лу.

Двенадцать датчиков Лу были установлены в различных секциях третьего этажа Gateway Complex, чтобы команды могли лучше понять, насколько хорошо они работают по сравнению с коммерческими датчиками, используемыми на объекте.

ЛабораторияЛу проверила технологию и сейчас разрабатывает систему, которую подрядчики могут использовать для удаленного получения информации о прочности бетона.

Испытания бетона переходят в беспроводное соединение — Строительные спецификации

Аали Р. Ализаде, PhD, P.Eng.

Фотографии любезно предоставлены Giatec ScientificПроверка бетона на прочность имеет важное значение, но это также грязно и дорого. Нужно создать испытательные цилиндры, правильно их отвердить, доставить в лабораторию для дальнейшего отверждения (или отверждать в полевых условиях), а затем сломать их в компрессорной машине, чтобы выбросить битый бетон в мусорный бак.Хотя это кажется пустой тратой времени и ресурсов, необходимо знать прочность бетона в раннем возрасте для строительных работ или долговременную прочность смеси, чтобы обеспечить достижение указанной прочности бетона.

Итак, изготавливают цилиндры и ждут несколько дней, прежде чем сломать первый набор, только чтобы получить значение прочности в определенный момент времени. Это значение не обязательно указывает на фактическую прочность бетона на месте, даже если он был отвержден в полевых условиях, но скорее представляет собой идеализированное значение того, что данная смесь может достичь в идеальных условиях.Количество цилиндров ограничено, поэтому новая точка данных не может создаваться каждый день. Затем строительство ожидает значения прочности, которое позволяет подрядчику продвигаться вперед, снимая опалубку, натягивая тросы после натяжения или открывая работу для движения транспорта.

Однако нужен ли этот процесс тестирования? Производитель бетона уже разработал смесь для обеспечения указанной прочности, изготовил и испытал свои собственные цилиндры и отправил документы. Если доставленный бетон такой же, то шансы на то, что смесь достигнет заданной длительной прочности конструкции, очень высоки.Когда цилиндр ломается, что указывает на низкую прочность, наиболее вероятной причиной обычно является неправильное обращение с оборудованием в полевых условиях или в лаборатории.

Процесс кажется устаревшим. К счастью, другой способ, называемый зрелостью бетона, может указывать на прочность в реальном времени и в самой конструкции.

Срок погашения

Датчики прикрепляются к арматурной стали перед укладкой бетона. В этом случае рядом с кабелями пост-натяжения (РН).Первые исследования, которые привели к концепции зрелости бетона, относятся к 1940-м годам.Два серьезных сбоя в строительстве в 1970-х годах указали на острую необходимость в оценке прочности бетона на месте во время строительства. В 1973 году из-за преждевременного снятия опалубки погибло 14 рабочих. В 1978 году 51 рабочий погиб во время строительства градирни. Причина была установлена как недостаточная прочность бетона, чтобы полностью выдержать приложенные строительные нагрузки. Эти бедствия привели к исследованиям Ника Карино и Х.С. Лью в Национальном бюро стандартов (NBS) (ныне Национальный институт стандартов и технологий [NIST]), который начал преобразовывать теорию в нечто практическое, что можно было бы использовать в строительстве.

С тех пор зрелость все чаще используется как лучший способ оценки прочности бетона на месте, особенно в раннем возрасте. Транспортные департаменты используют срок погашения, чтобы указать, когда можно будет снова ввести тротуар в эксплуатацию. Вооружившись данными о зрелости, подрядчики могут определить оптимальное безопасное время для снятия форм или приложения усилий после натяжения, независимо от температуры отверждения. Проектировщики используют данные о зрелости и температуре, чтобы убедиться, что они сами и их заказчики работают правильно, тем самым снижая вероятность возникновения трещин от перегрузок и ответственности в результате несчастных случаев, связанных с неожиданно низкой прочностью.

Как это работает

Зрелость бетона — это степень гидратации цемента. Один из методов, используемых для расчета индекса зрелости бетона, заключается в определении площади, которая находится под кривой время-температура — дифференциала кривой, где ось X находится на 0 C (32 F), обычно используемой исходной температуре. . Значение индекса зрелости напрямую коррелирует с прочностью бетона независимо от того, сколько времени нужно, чтобы добраться до него. Таким образом, теплый бетон достигнет заданного индекса зрелости (прочности) раньше, чем более холодный бетон, поскольку скорость реакции гидратации бетона примерно удваивается с каждым изменением температуры на 11 ° C (20 F).Что касается данных о сроках погашения, известно, что независимо от того, сколько времени требуется для достижения определенного индекса зрелости, будь то шесть часов или шесть дней, он будет иметь одинаковую силу.

На практике это означает, что необходимо установить взаимосвязь между индексом зрелости и прочностью бетона на сжатие. К сожалению, кривая зрелости для каждого микса немного отличается. Такие вещи, как источник цемента, тип заполнителя и водоцементное (в / ц) соотношение, изменения от одной загрузки к другой могут привести к колебаниям прочности зрелости между смесями на целых плюс или минус 15 процентов.Следовательно, калибровка зрелости должна быть произведена для каждого дизайна смеси и подтверждена с течением времени. Это выполняется в соответствии с положениями ASTM C1074, Стандартной практики для оценки прочности бетона по методу зрелости .

Чтобы получить данные калибровки для данной смеси, производитель бетона изготавливает минимум 17 цилиндров (при стандартных условиях твердения). Два из них будут использоваться для контроля температуры путем встраивания датчика, а другие будут использоваться для разрыва прочности на сжатие.Выбирается минимум пять перерывов (, например, один, три, семь, 14 и 28 дней). В подходящее время испытывают два цилиндра для определения прочности на сжатие. Третий цилиндр проверяется, если результаты отличаются от среднего более чем на 10 процентов.

Во время перерыва индекс зрелости определяется по двум цилиндрам, используемым для контроля температуры. Это дает пять точек данных с прочностью на сжатие, связанной со значением зрелости. Построение этих точек данных приводит к калибровочной кривой для конкретной бетонной смеси.Затем производитель подтвердит кривую, сделав пару дополнительных цилиндров при следующей заливке и сравнив расчетную прочность, полученную в результате созревания, с прочностью цилиндра, определенной в лаборатории.

Зрелость также можно использовать для оценки длительной прочности бетона, хотя немного другая модель, называемая методом эквивалентного возраста, более точна для этого.

Анализ гидратации и оптимальных комбинаций прочности тройного композита цемент-известняк-метакаолин

Метакаолин (МК) представляет собой алюмосиликатный пуццолановый материал и может способствовать развитию свойств бетона из-за пуццолановой реакции.Порошок известняка (LS) проявляет эффект разбавления, эффект зародышеобразования и химическое воздействие на гидратацию цемента. Когда метакаолин и известняк используются вместе, благодаря дополнительной химической реакции между алюминиевой фазой в МК и известняком может быть достигнут синергетический эффект. В данном исследовании представлена модель гидратации тройных смесей цемент-известняк-метакаолин. Отдельные реакции цемента, метакаолина и известняка моделируются отдельно, а взаимодействия между гидратацией цемента, реакцией известняка и реакцией метакаолина учитываются через содержание гидроксида кальция и капиллярной воды.Модель гидратации учитывает пуццолановую реакцию метакаолина, химические и физические эффекты известняка и синергетический эффект между метакаолином и известняком. Кроме того, соотношение гелевого пространства гидратирующего бетона рассчитывается с использованием степеней реакции вяжущих и бетонных смесей. Развитие прочности тройных смесей оценивается с использованием соотношения гелевое пространство. На основе анализа параметров показан синергетический эффект на развитие прочности и определены оптимальные сочетания тройных смесей цемент-известняк-метакаолин.

1. Введение

Метакаолин все чаще используется в современной бетонной промышленности. Добавление метакаолина может дать много преимуществ для характеристик бетона. Метакаолин может улучшить обрабатываемость и отделочную способность, увеличить прочность на сжатие и изгиб, а также снизить проницаемость для хлоридов. Однако бинарный бетон с добавкой метакаолина имеет некоторые недостатки. По мере увеличения степени замещения цемента метакаолином необходимо увеличивать количество суперпластификатора для достижения требуемой консистенции.Стоимость материала метакаолина выше, чем у цемента. Чтобы избежать этих недостатков, уровень замещения цемента метакаолином обычно ниже 25%. В целом, преимущества метакаолина, такие как механические характеристики и увеличенный срок службы, могут преодолеть его отрицательный эффект. Метакаолин — очень перспективный дополнительный вяжущий материал для бетонной промышленности [1, 2].

Порошок известняка может улучшить удобоукладываемость, уменьшить просачивание и уменьшить количество CO. 2 выбросов бетонной промышленности.Цена на известняк намного ниже, чем на метакаолин. Добавление известняка снижает прочность бетона в позднем возрасте. Когда известняк и метакаолин используются вместе, пуццолановая реакция метакаолина может способствовать прочности бетона в позднем возрасте. Кроме того, метакаолин имеет высокое содержание алюминия, который может реагировать с известняком, образовывать карбоалюминатные фазы и увеличивать твердый объем и прочность бетона. Это синергетический эффект тройного бетона. Хотя метакаолин или известняк добавляются по отдельности, синергетический эффект не достигается.Таким образом, при использовании бетона с тройной смесью метакаолина и известняка можно достичь экономической выгоды и повышения прочности [1, 2].

Было проведено множество экспериментальных исследований по аспектам удобоукладываемости, механических свойств и долговечности тройных смесей цемент-известняк-метакаолин. Vance et al. [3] сообщили, что для трехкомпонентных смесей цемент-известняк-метакаолин предел текучести снижается по мере увеличения содержания известняка. Это происходит из-за упаковки частиц, потребности в воде, а также расстояния между частицами и контактов.Vance et al. [4] обнаружили, что синергетический эффект известняка и заделки МК может улучшить свойства в раннем возрасте и сохранить свойства бетона в позднем возрасте. Альварес и др. [5] представили, что комбинированные смеси известняка и МК повышают прочность на сжатие по сравнению со 100% -ным портландцементным бетоном. Рамезанианпур и Хутон [6] представили, что гидраты карбоалюминатов образуются для тройных смесей цемент-известняк-МК, и существует оптимальный уровень известняка с точки зрения максимальной прочности и минимальной пористости.Perlot et al. [7] сообщили, что трехкомпонентная смесь дает реальное преимущество в отношении стойкости к карбонизации за счет улучшения структуры пор. Сотириадис и др. [8] сообщили, что использование МК в известняковом цементном бетоне замедляет и замедляет разрушение из-за сульфатной атаки и улучшает его долговечность.

По сравнению с многочисленными экспериментальными исследованиями, теоретические модели трехкомпонентных смесей цемент-известняк-метакаолин очень ограничены. Антони и др. [9] построили термодинамическую модель для тройных смесей цемент-известняк-метакаолин и представили фазовый комплекс для различных комбинаций вяжущих.Shi et al. [10, 11] представили термодинамическую модель карбонизации и проникновения хлоридов в тройные смеси цемент-известняк-метакаолин. Оцениваются изменения фазовых ассоциаций и общей пористости из-за карбонизации и воздействия хлоридов [10, 11]. Термодинамические модели [9–11] в основном сосредоточены на химическом аспекте тройных смесей, таких как фазовые сборки гидратированного бетона и продукты реакции между бетоном и ионами проникновения. Однако было проведено ограниченное количество работ по механическим аспектам, таким как оценка развития прочности и оптимальных комбинаций связующих трехкомпонентных смесей [9–11].

Оптимальные сочетания вяжущих тройных смесей — интересная тема для производителей бетона и строительных компаний. В этом исследовании представлена модель смешанной гидратации для тройных смесей с учетом синергетического эффекта между известняком и МК. Развитие прочности тройных смесей оценивается с использованием степеней реакции связующих и соотношений гель-пространство. На основе анализа параметров определены оптимальные сочетания тройных смесей цемент-известняк-метакаолин.

2.Модель гидратации и модель прочности тройных смесей

2.1. Hydration Model

Для бетона с добавками МК и известняка сосуществуют гидратация цемента, реакция МК и реакция известняка. В этом исследовании мы моделируем гидратацию цемента, МК и известняка соответственно. Между тем, взаимодействие между гидратацией цемента, реакцией метакаолина и реакцией известняка учитывается через содержание капиллярной воды и гидроксида кальция в гидратирующих смесях.

2.1.1. Модель гидратации цемента

Гидратация цемента может быть описана с помощью кинетической модели, показанной в наших предыдущих исследованиях [12]. Степень гидратации может быть рассчитана как, где t — время, а — скорость гидратации, которую можно определить следующим образом: где и — коэффициенты, определяющие скорость в начальный период бездействия, — параметр реакции в период, контролируемый диффузией, представляет собой параметр реакции в период, контролируемый фазовой границей, учитывает снижение скорости гидратации из-за развития микроструктуры и учитывает уменьшение скорости гидратации из-за потребления капиллярной воды (, где — количество капиллярной воды и — количество воды в бетонных смесях).

Кинетические процессы, участвующие в гидратации цемента, такие как начальный процесс бездействия, процесс межфазной реакции и процесс диффузии, учитываются в модели гидратации цемента. Входными переменными модели гидратации цемента являются составы цементного компаунда, поверхность цемента по Блейну, пропорции бетонной смеси и условия твердения. Значения параметров гидратации,, и могут быть определены с использованием составов цементных смесей. Кроме того, степень реакции цемента может быть рассчитана автоматически с использованием параметров гидратации,, и.Влияние температуры выдержки на гидратацию цемента рассматривается с помощью закона Аррениуса [12]. Для высокопрочного бетона водоцементное соотношение низкое, а скорость гидратации значительно снижается за счет уменьшения капиллярной воды [13, 14]. Этот эффект учитывается при использовании капиллярной концентрации воды. В целом предложенная модель гидратации цемента действительна для бетона с разными уровнями прочности, разными типами портландцемента и разными условиями твердения [12].

2.1.2. Модель реакции МК

Процесс реакции МК также состоит из начального неактивного процесса, процесса реакции на границе раздела фаз и процесса диффузии, который аналогичен процессам, вовлеченным в гидратацию цемента [15]. Напротив, МК — это пуццолановый материал. Скорость пуццолановой реакции зависит от количества гидроксида кальция в смесях [16, 17]. Учитывая кинетические процессы реакции и сущность МК как пуццоланового материала, Ван [15] предположил, что уравнение реакции МК может быть записано следующим образом: где — степень реакции МК, — скорость реакции МК, — реакции — параметр реакции МК в периоде покоя, — параметр реакции МК в период, контролируемый диффузией, — параметр реакции МК в период, контролируемый границей фаз, — содержание гидроксида кальция в смесях, — содержание МК в бетонных смесях.Проверки модели реакции МК доступны в нашем предыдущем исследовании [15]. Интегрированная модель гидратационной прочности-долговечности для бетона с МК-смесью предлагается для оценки степени реакции связующих, развития прочности и проницаемости хлоридов [15].

2.1.3. Известняковая реакция Модель