Укладка ФБС блоков технология — Капитальное строительство

Технология монтажа фундаментных блоков ФБС

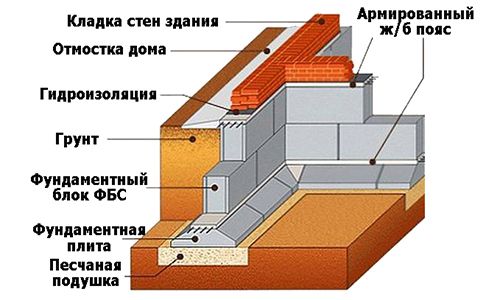

Устройство фундамента под здание из сборных железобетонных блоков позволяет значительно сократить время продолжительности строительных работ; исключить трудоемкие «мокрые» процессы по укладке бетонной смеси (ленточные основания) и время ожидания, за которое монолитные конструкции набирают полную прочность (не менее 28 дней). Прочность основания из ФБС зависит от соблюдения некоторых условий при монтаже фундаментов под здания.

Подготовительные работы при монтаже фундаментов из ФБС

Для обеспечения прочности фундамента из сборных блоков ФБС, очень важно определить тип почвы на строительном участке; наличие грунтовых вод, их максимальный уровень; глубину промерзания грунта; этажность здания и совокупность нагрузок, действующих на фундамент.

По совокупности полученных данных определают технологию укладки (монтаж) конструкций:

- В котловане – этот вариант применяют при предусмотренной проектом укладке фундаментных плит совместно с блоками ФБС, при необходимости глубокого заложения основания здания или наличия на участке песчаных подвижных грунтов, которые могут легко осыпаться.

Планировка территории и разметка

Участок застройки необходимо очистить от строительного мусора, растительных остатков, материалов от сноса строений (если таковые имеются). Территория должна быть выровнена, спланирована, не должно остаться ям, выемок, возвышений.

После планировки места застройки следует произвести разметку фундамента, что удобно сделать с помощью вбитых колышков и натянутых шнуров.

Колышки устанавливаются по периметру здания на расстоянии до 1 метра от угла, что необходимо во избежание обрушения грунта во время проведения земляных работ. При сложной конфигурации опоры под здание, допускается производить разметку краской непосредственно по поверхности грунта.

Земляные работы

От выбранного варианта укладки блоков ФБС (траншея или котлован) зависит, какие земляные работы необходимо выполнить. Рытьё котлована или траншей на проектную глубину при строительстве фундамента из ФБС удобно выполнять с помощью механизированной техники. Дно траншей или котлована по окончании земляных работ следует зачистить от грунта и утрамбовать.

Технология укладки сборных фундаментных блоков (монтаж) требует устройства подсыпки из песка, который насыпают на дно траншеи и тщательно утрамбовывают, поливая слой водой.

На осевший слой песка досыпают следующий слой, продолжая утрамбовывать подстилающий слой с выполнением выравнивания. Посмотрите на видео технологию монтажа (ниже — вторая часть):

Монтажные работы

Установку ФБС невозможно проводить вручную, монтаж должен выполняться при использовании специальной грузоподъемной техники (кранов). Для строительства основания под здание следует правильно выбрать марку фундаментных блоков, которые выпускаются производителями со следующими характеристиками:

- ФБП – элемент с нижними открытыми пустотами для обеспечения снижения нагрузок конструкций на грунтовое основание.

- ФБВ – в теле блока предусмотрен вырез для прокладки коммуникаций (применение блоков этого типа актуально для строительства зданий с техподпольем при наличии инженерных сетей).

- ФБС – элементы повышенной прочности, не имеющие выемок или пустот. Фундаментный блок используется для строительства фундаментных опор здания, монтаж элементов выполняется механизированным способом.

Укладка блоков

Вторая часть видео:

Технология строительства фундамента из сборных блоков предусматривает в начале работ выполнить монтаж «маячков» — элементов, которые укладываются в углах зданий и в местах пересечения стен. Угловые «маячки» необходимо закрепить с помощью заполнения вертикальных швов раствором.

По выставленным маячкам выверяется направление кладки фундамента. Первый ряд укладывается по песчаной подсыпке, вертикальные швы заделывают раствором.

Монтаж второго ряда необходимо выполнять с перевязкой швов, для чего элементы фундамента сдвигаются относительно шва первого ряда на 25 – 60 см. Ширина шва между рядами – до 1, 5 см.

Строительство фундамента здания, в котором предусмотрен подвал, не может иметь прерывистых участков.

Очень важно уменьшить количество вертикальных швов в фундаменте, для чего монтаж следует вести из блоков наибольшей длины.

Допускается устраивать фундамент из сборного железобетона не более четырех рядов в высоту.

Гидроизоляция

После завершения монтажных работ, фундаментные блоки следует защитить от воздействия почвенной влаги, для чего необходимо выполнить работы по изоляции фундамента. Обычно блоки изолируют обмазкой битумными составами за 2 раза. Битум наносят вручную на стенки фундамента, дают слою изоляции просохнуть, после чего покрывают конструкции защитным составом второй раз.

Затем засыпают пазухи, тщательно утрамбовывая грунт.

Источник: https://fundamentaya.ru/montaj/blok/blok.html

Укладка блоков фбс на склоне в один ряд

Сборный фундамент позволяет ускорить сроки сдачи объекта. Оптимальным вариантом являются ФБС блоки, по умолчанию имеющие высокое качество. Укладывать их необходимо в соответствии с рекомендациями типовых техкарт ТТК в зависимости от геологических условий и рельефа.

Конструкция сборного ленточного фундамента

Фундамент из ФБС блоков уступает монолитным конструкциям в пространственной жесткости. Поэтому кладка на цементно-песчаном растворе усиливается армопоясами в двух уровнях. Под блоками заливается подбетонка, поверх последнего ряда бетонируется армопояс.

Более надежной считается конструкция, в которой блоки смонтированы на плитах ФЛ, в которых армирование присутствует. Укладывать плиты и блоки можно вплотную друг к другу либо разряженным способом, что позволяет сэкономить бюджет строительства.

Внимание: Основным недостатком технологии является именно необходимость армопояса – помимо затрат на спецтехнику (блоки монтируются кранами), придется заказывать либо замешивать бетон, сооружать каркасы из арматурных стержней. Нагружать конструкцию можно лишь через 4 – 28 дней в зависимости от климатических условий.

Технология монтажа

Фундамент сооружается грузоподъемной техникой по технологии каменной кладки. Только вместо кирпича применяются крупноформатные блоки ФБС. Укладывать их следует на специальном монтажном растворе, в котором использована мелкая фракция песка. На практике чаще применяется обычный кладочный раствор с крупным песком, для обеспечения пластичности в него вводят модифицирующие добавки.

Растворные швы традиционно являются слабым местом при гидроизоляции конструкции. Поэтому рекомендуется применять пенетрирующие составы, которые делают раствор водонепроницаемым. Для малозаглубленных лент необходим полный комплекс операций, ликвидирующих морозное вспучивание глинистых грунтов:

- щебень или песок в подстилающем слое и пазухах обратных засыпок

- кольцевой, пристенный или пластовый дренаж

- утепление наружной поверхности МЗЛФ и отмостки

Внимание: Промышленность выпускает ФБС нескольких типоразмеров для разной толщины стен, несущей способности фундамента. Выбор осуществляется проектировщиками в зависимости от геологии, рельефа участка.

Натурный вынос осей

Фундамент из ФБС блоков размечается в обычном порядке с учетом границ участка, «красных линий» поселковой инфраструктуры:

- удаление от центра улицы 5 м, проезда 3 м

- расстояние до соседского забора 3 м

Септики, колодцы коммуникаций централизованных систем водоснабжения, канализации должны отстоять от него на 4 м минимум.

Внимание: Парадный фасад обычно выходит на улицу либо развернут под прямым углом к ней. Разметка производится шнурами по обноскам, вынесенным за пределы траншей/котлована на 1,5 м.

Выемка грунта

При разработке котлована/траншей для сборных фундаментов запрещено выравнивать дно тем же грунтом, который из них удаляется. Другими словами, если на отдельном участке произошло случайное заглубление ниже проектной отметки, ямку необходимо засыпать щебнем или песком, уплотнив эти материалы виброплитой. Либо залить на этом месте бетонную площадку при глубине больше 10 см.

Ширина траншей под фундамент из ФБС блоков должна быть больше на 1,2 м наружу, 0,6 м внутрь. Это необходимо для обеспечения доступа рабочих во время гидроизоляции, оклеивания наружной поверхности ленты экструдированным пенополистиролом, изготовлении пристенного дренажа, утепления отмостки.

Подстилающий слой

Песчаная или щебеночная подушка под фундамент, в котором использованы ФБС блоки, не нужна на гравелистых и крупнопесчаных грунтах. Во всех остальных почвах присутствует глина, опасная вспучиванием, поэтому подстилающий слой является обязательным условием. Его шина минимум вдвое больше размера ленты, при высоком уровне УГВ применяется щебень, при низких грунтовых водах – песок.

В подстилающий слой интегрируется дренажная канализация, изготовленная из гофрированных перфорированных щелями труб по схеме:

- траншеи 50 х 50 см по периметру, объединенные в замкнутый контур

- уклон для самотека 4 – 7 градусов в одном направлении

- перфорация дренов по бокам и сверху в пределах 180 – 270 градусов

- смотровые колодцы в углах, расстояние от фундамента 0,7 – 1,2 м

- под дрены укладывается геотекстиль, засыпается 10 см слой щебня

- затем они засыпаются этим же природным фильтром

Внимание: Дренажная система должна быть на уровне подошвы фундамента для эффективного отвода верховодки, которая неизбежно будет накапливаться в материале подстилающего слоя и обратной засыпки.

Укладка плит ФЛ

Ввиду того, что ФБС блоки не имеют армирования, фундамент усиливается под ними плитами ФЛ по технологии:

- изготовление подошвенной гидроизоляции из Бикроста, Технониколь, прочих рулонных материалов

- монтаж плит в углах, выравнивание горизонтального уровня в общей плоскости

- укладка плит под сенами здания вплотную друг к другу или разряженным способом, чтобы каждый блок нижнего ряда опирался краями на две плиты

- заполнение промежутков песком или щебнем с виброуплотнением материала или заливка бетона

Внимание: Края рулонной гидроизоляции после монтажа плит необходимо загнуть, наплавить на вертикальные или наклонные поверхности ФЛ.

Монтаж ФБС

По аналогии с классической кладкой вначале возводятся углы, затем выполняется укладка ФБС блоков порядно или уступом. Технология зависит от используемой спецтехники. Например, если кран не дотягивается до противоположной диагонали, вначале возводятся все ряды в зоне вылета стрелы. Затем грузоподъемная техника перестанавливается, достраивается противоположный угол, стены ленточного фундамента.

При монтаже сборной ленты следует учесть:

- фундамент имеет узлы ввода коммуникаций, для которых необходимо оставить технологические проемы

- маячные блоки монтируются в местах сопряжения наружных, внутренних несущих стен, затем заполняются прямые участки

- во внутренних стенах необходимы дверные проемы и продухи вентиляции

- в цокольной части фундаментов так же используются вентиляционные продухи, если планируется перекрытие по балкам

Для пола по грунту эти отверстия не нужны, так как отсутствует подполье.

Внимание: Для тяжелого оборудования, коммуникаций (печь, лестница, соответственно) применяются отдельно стоящие фундаменты, отделяющиеся от основной ленты минимум 10 см зазором.

Армопояс

Для обеспечения стабильной геометрии сборного фундамента, повышения пространственной жесткости используется армопояс. Его заливают по технологии:

- монтаж щитов опалубки на верхний ряд блоков

- установка арматурного каркаса с двумя поясами продольных прутков

- укладка бетона, уплотнение глубинным вибратором смеси

Внимание: Высота армопояса обычно составляет 30 – 40 см, поэтому в нем запрещены продухи вентиляции, ослабляющие конструкцию. Поэтому их необходимо оставить в предыдущих рядах сборного фундамента.

Гидроизоляция, утепление и отмостка

Эксплуатирующимся подземным бетонным конструкциям необходима защита от влаги. Для этого все доступные поверхности обрабатываются обмазочной, штукатурной или оклеечной гидроизоляцией:

- обмазка производится битумными, полимерными, реже эпоксидными мастиками в несколько слоев

- для оштукатуривания применяются влагостойкие смеси

- рулонная гидроизоляция наплавляется битумным слоем, крепится на клей или с помощью самоклеящегося слоя

Внимание: Некоторые составы несовместимы с утеплителем, так как нефтяные смолы разъедают экструдированный пенополистирол, который крепится на гидроизоляцию.

Наружное утепление позволяет защитить фундамент от промерзания, теплоизолятор под отмосткой сохраняет геотермальное тепло недр, предупреждая промерзание прилежащих к бетонным конструкциям грунтов. В сочетании с ранее выполненными работами (дренаж + подстилающий слой из нерудного материала) этого достаточно, чтобы снизить силы пучения, выдергивающие нагрузки до минимума.

Отмостка позволяет избежать интенсивного проникновения поверхностной влаги в линзы верховодки, что так же способствует ликвидации вспучивания и повышению ресурса дренажных систем.

Внимание: Отмостку следует примыкать к цокольной части фундамента с технологическим зазором. Жесткая связь может привести к неконтролируемым деформациям, раскрытию трещин или полному разрушению, как бетонной стяжки, так и фундаментной ленты.

Таким образом, собрать фундамент из ФБС блоков не представляет сложностей для индивидуального застройщика. Для снижения бюджета строительства при аренде спецтехники следует грамотно спланировать работы, чтобы избежать простоя дорогостоящего оборудования.

- Регистрация: 20.04.14 Сообщения: 2 Благодарности: 1

Ленточный фундамент на склоне

Здравствуйте, уважаемые форумчане. Прошу совета и предложений.

Имеется участок на пологом склоне. Перепад высот в месте застройки примерно 1 метр. С нижней точки вырыли траншеи под будущий ленточный фундамент, размер 9600*13200 мм., две внутренние стенки по малой длине. Глубина в нижней точке 90 см., в верхней получил или 180 см. Плодородный слой 50-60 см, далее глина, слегка влажная, видимо сезонная влага от дождей, тоже примерно 50-60 см, далее сухая глина.

В данный момент траншеях защищена лопатой, убрана рыхлая земля и глина оставшиеся после работы экскаватора. Основание имеет некоторые перепады по высоте, ямки, следствие работы экскаватора. Планируется выравнивание основания ПГС — подушка, толщиной на максимальную разницу перепада высот, минимум 10 см. Думаю максимум будет 20-30 сантиметров. Затем следует трамбовка данной подушки виброплитой.

Поверх подушки отливается лента шириной 600 мм и высотой 300 мм. Затем, на ленту устанавливаются блоки ФБС — человек должен денег, забирать буду блоками) Получается три ряда блоков, дабы выйти в верхней точке из земли и иметь некий цоколь над землей.

Отсюда вопрос: блоки должны быть равномерно распределены по ленте? В три ряда? Или же, следуя склону, можно в нижней точке склона уложить один ряд блоков, в середине два ряда, а к верху склона поднять три ряда? Таким образом получаем некие уступы по склону, которые потом обыгрывает в проекте дома.

Или все же в случае ленты, нагрузка должна быть равномерной по всему периметру и внутренним стенам бетонного основания? Дом брусовый или газобетон, опять же будет видно, как будет на тот момент с деньгами. Спасибо за внимание. С нетерпением жду Ваших замечаний и комментариев.

Последнее редактирование модератором: 21.11.17

Источник: http://beton-stroyka.ru/fundament/ukladka-blokov-fbs-na-sklone-v-odin-ryad.html

Технология установки фундаментных блоков ФБС

Под аббревиатурой ФБС понимают блоки фундаментные, стеновые. Некоторые строители называют их стенами подвальных помещений. Основное предназначение изделий – сооружение всевозможных конструкций, которые можно эксплуатировать от -70° мороза до +50° жары. Монтаж блоков возможен на любом типе грунта в любом климатическом регионе страны.

Подготовка подошвы

Установка фундаментных блоков начинается после разбивки осей будущего основания. Стартует эта процедура с выноса на местность углов фундамента и всех его осей. Для этого используются «скамейки» обноски и ручной обмер всех параметров.

Монтаж ФБС производится на хорошо утрамбованную подушку из песка-отсева, если проектная документация не предписывает устройство иного типа основания. Грунта в подошве выравнивается строго по проектным ориентирам.

Что касается участков с песчаным грунтом, подушку на них можно не делать – достаточно хорошо уплотнить саму почву. Если монтаж будет производиться на песчаную подложку, ее толщина должна быть более 5-ти см, оптимальное же значение – 10 см.

Песчаное основание под блоки ФБС должны выступать с каждой стороны на 20-30 см, это предотвратит свисание фрагментов с опоры. Чтобы увеличить несущую способность основания будущего здания и несколько компенсировать вес блоков ФБС, в качестве основания выкладываются специальные подушки – ФЛ. Эти строительные элементы выполняют единственную функцию – расширяют подошву опоры.

Непосредственно сам монтаж

Ручной монтаж фундаментных блоков практически невозможен, поэтому для работ привлекается подъемная техника. Связано это в первую очередь с тем, что вес фрагментов будущего основания немаленький.

Диапазон размеров ФБС чрезвычайно широк

Началу строповки должен предшествовать тщательный осмотр положения крана – гусеницы и колеса машины должны располагаться за границами призмы возможного обрушения.

Монтаж выполняется поэтапно и подразумевает соблюдение определенной последовательности действий:

1) укладка угловых маячных блоков, а также разметка опорами участков стенового пересечения;

2) натяжение по грани угловых маяков причалки, равнение по ней промежуточных блоков;

3) когда закончен один ряд, причалка поднимается выше и все равно выступает ориентиром;

4) расположение блоков согласно плану контролируется по рискам, нанесенным на верхние грани фундамента, при этом используется отвес или теодолит;

5) при неровной укладке блока он поднимается краном, основание выравнивается и фрагмент опускается обратно. Тягать блоки и применять ручной способ формирования основания – неразумно;

6) установка ФБС ведется «вразбежку» по типу кирпичной кладки – блоки фиксируются на цементном растворе, число рядов – от 3 до 5.

Кладка стеновых блоков производится на раствор, вертикальные швы – перевязываются на глубину до 40 см (зависит от типа грунта: просадочные, сильносжимаемые, набухающие и т.д.).

Некоторые особенности процесса

Вес конструкции не позволяет повсеместно использовать ручной метод формирования фундамента, но в частном домострое встречаются случаи самодельного производства блоков более меньшего объема и устройство на их основе опоры для дома. Ручной способ перемещения заводских блоков ФБС, вес которых варьирует в диапазоне 0,31-1,96 т, физически невозможен.

Перед укладкой на подошву стеновые блоки очищаются от грязи, смачиваются водой из шланга и располагаются на цементном растворе толщиной 20 мм. В вертикальные зазоры по ходу монтажа наливается раствор, который в обязательном порядке штыкуется для избавления от воздушных пустот.

Если длины всех блоков, уложенных в одну линию, недостаточно для стороны здания, строители делают между строительными фрагментами промежутки. В эти зазоры помещают доборные блоки или монолитные вставки, именуемые пломбами. Кроме того, часто между ФБС элементами оставляют промежутки для прокладки инженерных коммуникаций.

Когда выполнен полный монтаж фундаментных блоков, излишки раствора срезаются, а недостатки – заполняются снова .

Важно: толщина блоков фундамента не обязательно должна быть шире стен основного здания, но максимальный свес стены с одной стороны не может превышать 13 см.

Размеры и вес фундаментных стеновых блоков приведены в таблице

| Марка строительного блока | Масса в тоннах | Размеры в мм |

| ФБС 24-3-6т | 0,975 | 2380 x 300 x 580 |

| ФБС 24-5-6т | 1,63 | 2380 x 500 x 580 |

| ФБС 12-3-6т | 0,49 | 1180 x 300 x 580 |

| ФБС 12-5-6т | 0,814 | 1180 x 500 x 580 |

| ФБС 12-4-3т | 0,31 | 1180 x 400 x 280 |

| ФБС 9-5-6т | 0,51 | 880 x 500 x 580 |

| ФБС 12-6-3т | 0,46 | 1180 x 600 x 290 |

| ФБС 12-5-3т | 0,38 | 1180 x 500 x 280 |

Источник: http://rfund.ru/montazh-fundamenta/kak-ukladyvat-fbs-bloki.html

Строительство фундамента из блоков ФБС. Технология строительства

Собрать постройку из крупных элементов заманчиво — их габариты намекают на быстрое окончание работ, т.е. введение объекта в эксплуатацию. Но бетонные блоки без крана не выгрузишь и не уложишь, а спецтехника стоит дорого, поэтому лучше взять в аренду спецтехнику для строительства. Вдобавок, надо уметь рассчитывать требуемое количество блоков, а они бывают разных габаритов. Есть свои тонкости в обустройстве гидроизоляции, заделке швов.

Блоки годятся для возведения фундамента под жилье, административные или промышленные здания, в т.ч. высотные — и практически на любом грунте. Важно не ошибиться с выбором типа фундамента — ленточного либо столбчатого. Так, при наличии разных грунтов на одной строительной площадке рекомендуется ленточный вариант, причем расширенный.

Правильно сделанные конструкции из блоков долговечны, способны выдержать большие нагрузки, сравнительно быстро возводятся. И фундамент из них не требует арматурного пояса, что удешевляет стоимость всего здания.

Кстати, при сезонных сдвигах почвы такое основание зданий остается устойчивым, с высокой степенью амортизации.

Блоки ФБС морозостойкие, долго сохраняют прочность в агрессивных средах, пригодны для строительства в местах с большим суточным перепадом температур.

Этапы строительства фундамента из блоков

Основных этапов всего три: подготовительный, непосредственная укладка блоков и гидроизоляция. Чем больше масштаб строительства — тем больше в составе этапов обособленных технологических операций.

Так, перед началом строительства следует подсчитать точное число блоков всех размеров, которые придется доставить на площадку и уложить. Для этого надо знать длину, толщину и высоту будущего фундамента. Как показывает практика, блоки сравнительно небольших размеров устанавливать легче.

При подготовке основания под фундамент из блоков вынимается достаточный объем грунта — для большого здания роют котлован. Потом основание выравнивается, туда насыпается гравий и песок, утрамбовывается — получается т.н. «подушка». Установка блоков отчасти напоминает кладку кирпича, только элементы гораздо больше. И без раствора не обходится — швы чем-то надо заполнять, соединяя блоки между собой.

Вкратце о кладке блоков

Есть правила укладки, их надо знать и выполнять. Например, начинать следует от углов здания и/или пересечений несущих стен. Первый ряд всегда укладывается на раствор — он должен быть плотным, но без гравия или щебня. Очень важна правильная перевязка в углах.

Гидроизоляцию делают резиной, смолой либо рубероидом. В процессе кладки рядов надо следить не только за совпадением швов, но и пространственной ориентацией конструкции — по маякам и уровню. Отклонение по горизонтали допускается не более 2 градусов, по вертикали — 3 градусов.

Технология строительства фундамента из блоков

Для производства фундаментных блоков есть стандарты — и по размерам, и по компонентам смеси, и по другим параметрам.

Перед началом строительства обязательно определяется тип грунта (шунтированием), глубина промерзания почвы и уровень грунтовых вод. Подушка под фундамент делается многослойной, трамбуют ее обычно виброплитой.

Для расширения площади опоры самый нижний ряд выкладывается из трапециевидных плит, остальные ряды — из блоков, причем в шахматном порядке.

Важный момент: если на глинистой почве без подушки не обойтись, то на песке строят иначе: роют траншею, трамбуют дно и сразу закладывают плиты либо заливают бетон слоем 10 см — сверху уже кладут блоки.

Сложив фундамент, его сразу же изолируют. По мере готовности (высыхания) слоя изоляции, основание будущей постройки засыпают песком с обеих сторон — и внешней, и внутренней.

Причем каждый слой песка трамбуют, а при необходимости устраивают дренаж и отмостку.

Изоляция и крепеж также выпускаются на заводах, все это можно купить заранее, сэкономив еще больше времени при строительстве. При отсутствии опыта (например, при сооружении из блоков фундамента в частном хозяйстве, на даче) следует или основательно проконсультироваться, или нанять специалистов, а любое масштабное строительство выполняется только квалифицированными людьми, по типовой проектной документации.

Плюсы и минусы строительства фундамента из блоков

Строительство, напоминающее сборку конструктора, популярно из-за малых сроков возведения объектов. Чем больше масштаб — тем сильнее сказывается механизация технологических процессов. Не факт, что привлечение спецтехники выйдет дороже бригады строителей — зависит от совокупности обстоятельств, но что быстрее — гарантированно. Особенно часто из крупногабаритных элементов строят высотные здания.

Для подъемного крана и под хранение стройматериалов надо выделить место, а площадка для работы может оказаться тесной, особенно посреди застройки.

С другой стороны, вес отдельного блока может составлять от нескольких центнеров до тонн — маловероятно, что их украдут, поэтому собирать и складировать проще. Часто основное количество блоков не хранится, а подвозится и почти сразу же идет в дело, т.е.

об их изготовлении застройщик заранее договаривается с ближайшим заводом ЖБИ, организуя доставку на объект.

Наиболее рационально организуется строительство крупных объектов, но и для небольших зданий фундаментные блоки тоже востребованы. К примеру, для фундамента частного дома хватит нескольких рейсов тяжелого грузовика и считанных часов работы арендованного крана. Разумеется, все подготовительные работы выполняются заранее, а потом остается лишь изолировать — и можно приниматься за стены.

Стандартные блоки имеют предсказуемые свойства (особенно прочность) и точные размеры — за это несет ответственность изготовитель. Качество кладки зависит от исполнителей на месте, размеры блоков просто снижают влияние человеческого фактора на результат. Их несложно устанавливать, особых навыков не требуется, типовой крепеж (тоже заводского изготовления) соединяет фундамент в монолитное целое.

Чисто финансовый и организационный момент: аренда крана по умолчанию предполагает наличие оператора — а как только он станет не нужен, техника уедет к владельцу своим ходом, освободив стройплощадку. Не надо охранять, содержать, чинить, платить оператору — этим занимается хозяин спецтехники.

Свой парк оборудования — дорогое удовольствие, им обладают далеко не все застройщики.

Арендатору не надо заботиться об исправности крана или квалификации оператора, достаточно организовать взаимодействие по времени, чтобы транспорт и спецтехника не простаивали — тогда возведение фундамента из блоков будет выполнено в максимально сжатые сроки и без потери

chm-b.com

ТТК. Монтаж фундамента из стеновых блоков ФБС, ФБВ, ФБП,

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая

технологическая карта (далее ТТК) — комплексный нормативный

документ, устанавливающий по определённо заданной технологии

организацию рабочих процессов по строительству сооружения с

применением наиболее современных средств механизации, прогрессивных

конструкций и способов выполнения работ. Они рассчитаны на

некоторые средние условия производства работ. ТТК предназначена для

использования при разработке Проектов производства работ (ППР),

другой организационно-технологической документации, а также с целью

ознакомления (обучения) рабочих и инженерно-технических работников

с правилами производства работ по монтажу сборного ленточного

фундамента из железобетонных плит и стеновых бетонных блоков

подвала под здание.

1.2. В настоящей карте

приведены указания по организации и технологии производства работ

по монтажу сборного ленточного фундамента под здание, рациональными

средствами механизации, приведены данные по контролю качества и

приемке работ, требования промышленной безопасности и охраны труда

при производстве работ.

1.3. Нормативной базой

для разработки технологических карт являются: СНиП, СН, СП,

ГЭСН-2001 ЕНиР, производственные нормы расхода материалов, местные

прогрессивные нормы и расценки, нормы затрат труда, нормы расхода

материально-технических ресурсов.

1.4. Цель создания ТК —

описание решений по организации и технологии производства работ по

монтажу фундамента с целью обеспечения их высокого качества, а так

же:

—

снижение себестоимости работ;

—

сокращение продолжительности строительства;

—

обеспечение безопасности выполняемых работ;

—

организации ритмичной работы;

—

унификации технологических решений.

1.5. На базе ТТК в

составе ППР (как обязательные составляющие Проекта производства

работ) разрабатываются Рабочие технологические карты (РТК) на

выполнение отдельных видов работ. Рабочие технологические карты

разрабатываются на основе типовых карт для конкретных условий

данной строительной организации с учетом её проектных материалов,

природных условий, имеющегося парка машин и строительных

материалов, привязанных к местным условиям. Рабочие технологические

карты регламентируют средства технологического обеспечения и

правила выполнения технологических процессов при производстве

работ. Конструктивные особенности по монтажу сборного ленточного

фундамента под здание решаются в каждом конкретном случае Рабочим

проектом. Состав и степень детализации материалов, разрабатываемых

в РТК, устанавливаются соответствующей подрядной строительной

организацией, исходя из специфики и объема выполняемых работ.

Рабочие технологические карты рассматриваются и утверждаются в

составе ППР руководителем Генеральной подрядной строительной

организации, по согласованию с организацией Заказчика, Технического

надзора Заказчика.

1.6. Технологическая

карта предназначена для производителей работ, мастеров и бригадиров

производящих работы по монтажу сборного ленточного фундамента под

здание, а также работников технического надзора Заказчика и

рассчитана на конкретные условия производства работ в III-й

температурной зоне.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая

карта разработана на комплекс работ по монтажу сборного ленточного

фундамента под здание.

2.2. Работы по монтажу

сборного ленточного фундамента под здание выполняются в одну смену,

продолжительность рабочего времени в течение смены составляет:

час,

где — коэффициент использования механизмов по времени в течение смены (время, связанное с подготовкой к работе, и проведение ЕТО — 15 мин; перерывы, связанные с организацией и технологией производственного процесса и отдыха машиниста, — 10 мин через каждый час работы).

2.3. Технологической

картой предусмотрено выполнение работ комплексным механизированным

звеном с использованием Автомобильного крана КС-4561А (смотри Рис.1 и Рис.2) грузоподъёмностью .

Рис.1. Общий вид автомобильного крана КС-4561А

Рис.2. Высотные и грузовые характеристики крана КС-4561А

2.4. Работы по устройству

сборного ленточного фундамента, включают:

—

геодезическую разбивку местоположения фундаментов;

—

устройство щебеночной подушки;

—

устройство бетонной подготовки;

—

монтаж фундаментных железобетонных плит;

—

монтаж стеновых фундаментных блоков;

—

устройство выравнивающего железобетонного пояса по верху

фундамента;

—

боковая обмазочная гидроизоляция фундамента;

—

обратная засыпка пазух котлована.

2.5. Для устройства

ленточного сборного фундамента используются бетонные блоки и

железобетонные плиты фундаментов.

Рис.3. Фундаментные блоки по ГОСТ

13579-78* и плиты по ГОСТ

13580-85

2.6. Работы следует

выполнять, руководствуясь требованиями следующих нормативных

документов:

—

СП 48.13330.2011. Организация

строительства;

—

СНиП 3.01.03-84. Геодезические

работы в строительстве;

—

СНиП 3.02.01-87. Земляные

сооружения, основания и фундаменты;

— СНиП 3.03.01-87. Несущие и ограждающие конструкции;

—

СНиП 12-03-2001. Безопасность

труда в строительстве. Часть 1. Общие требования;

—

СНиП 12-04-2002. Безопасность

труда в строительстве. Часть 2. Строительное производство;

—

РД 11-02-2006. Требования к

составу и порядку ведения исполнительной документации при

строительстве, реконструкции, капитальном ремонте объектов

капитального строительства и требования, предъявляемые к актам

освидетельствования работ, конструкций, участков сетей

инженерно-технического обеспечения;

—

РД 11-05-2007. Порядок ведения

общего и (или) специального журнала учета выполнения работ при

строительстве, реконструкции, капитальном ремонте объектов

капитального строительства;

—

ПБ

10-382-00. Правила устройства и безопасной эксплуатации

грузоподъемных кранов;

—

ВСН 274-88 Правила техники

безопасности при эксплуатации стреловых самоходных кранов.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с

СП 48.13330.2011 «Организация

строительства» до начала выполнения строительно-монтажных работ на

объекте Подрядчик обязан в установленном порядке получить у

Заказчика проектную документацию и разрешение на выполнение

строительно-монтажных работ. Выполнение работ без разрешения

запрещается.

3.2. До начала

производства работ по устройству фундамента необходимо провести

комплекс подготовительных работ и организационно-технических

мероприятий, в том числе:

—

назначить лиц, ответственных за качественное и безопасное

производство работ;

—

провести инструктаж членов бригады по технике безопасности;

—

разместить в зоне производства работ необходимые машины, механизмы

и инвентарь;

—

устроить временные проезды и подъезды к месту производства

работ;

—

обеспечить связь для оперативно-диспетчерского управления

производством работ;

—

установить временные инвентарные бытовые помещения для хранения

строительных материалов, инструмента, инвентаря, обогрева рабочих,

приёма пищи, сушки и хранения рабочей одежды, санузлов и

т.п.

—

обеспечить рабочих инструментами и средствами индивидуальной

защиты;

—

подготовить места для складирования материалов, инвентаря и другого

необходимого оборудования;

—

оградить строительную площадку и выставить предупредительные знаки,

освещенные в ночное время;

—

обеспечить строительную площадку противопожарным инвентарем и

средствами сигнализации;

—

составить акт готовности объекта к производству работ;

—

получить разрешения на производство работ у технадзора

Заказчика.

3.3. До начала монтажа

фундаментных блоков должны быть выполнены следующие мероприятия и

работы:

—

разработан котлован под здание;

—

устроена щебеночная подушка под фундамент;

—

устроена бетонная подготовка под фундамент;

—

отобраны конструкции, прошедшие входной контроль;

—

спланированы и подготовлены площадки для складирования

фундаментов;

—

фундаменты завезены и разложены в зоне работы крана;

—

произведена разбивка мест установки фундаментов;

—

доставлены в зону монтажа необходимые монтажные средства,

приспособления и инструменты.

3.4. Общие

указания

3.4.1. Насыпной грунт в местах установки фундаментов тщательно уплотнить до 0,95. Под фундаментными плитами выполнить щебёночную подготовку толщиной 600 мм из щебня М400, фракции 40-70 мм с расклинцовкой более мелкой фракцией 20-40 мм и 10-20 мм с послойным уплотнением до 0,95. Выполненные работы предъявить Заказчику для подписания актов освидетельствования скрытых работ в соответствии с Приложением 3, РД 11-02-2006.

3.4.2. Под ленточными фундаментами внутренних перегородок выполнить

подготовку из песчано-гравийной смеси толщиной 100 мм. Под

монолитными фундаментами выполнить подготовку из бетона кл.

В10, W4, F100, толщиной 100 мм. Выполненные

работы предъявить Заказчику для подписания актов освидетельствования скрытых работ в

соответствии с Приложением

3, РД 11-02-2006.

3.5. Складируют плиты и

блоки фундаментов на открытых, спланированных площадках с покрытием

из щебня или песка (Н=5…10 см) в штабелях, общей высотой до 2,0

м.

Рис.4. Схемы складирования фундаментных плит и блоков

Прокладки между изделиями

укладываются одна над другой строго по вертикали, иначе в изделиях

образуются трещины и они могут разрушиться. Сечение прокладок и

подкладок обычно квадратное, со сторонами не менее 25 см. Размеры

подбирают с таким расчётом, чтобы вышележащие блоки не опирались на

выступающие части нижележащих.

Зоны складирования

разделяют сквозными проходами шириной не менее 1,0 м через каждые

два штабеля в продольном направлении и через 25 м в поперечном. Для

прохода к торцам изделий между штабелями устраивают разрывы, равные

0,7 м.

3.6. Разметку мест монтажа фундаментных блоков производят способом створных засечек от осевых точек сооружения. Осевые точки сооружения разбиваются на местности от осей Х и Y. Точки закрепляют на обноске, расположенной вне зоны работ. За относительную отметку 0,000 принята отметка верха чистого пола здания, соответствующая абсолютной отметке, указанной в рабочих чертеж

Геодезист при помощи теодолита переносит оси на обноску с

закреплением их двумя гвоздями, забитыми в доски обноски,

промежуточные оси переносят способом линейных измерений. Натянув

между гвоздями проволоку, получают фиксированные оси установки

фундаментных блоков. С натянутой проволоки при помощи отвеса оси

переносят на подготовку, где фиксируют забитыми деревянными

колышками или металлическими штырями. Точность разбивочных работ

должна соответствовать требованиям СНиП

3.01.03-84.

3.7. При монтаже плит

фундаментов предварительно от точки пересечения осей метром

отмеряют проектное положение наружной грани плиты и забивают два

металлических штыря так, чтобы натянутая между ними проволочная

причалка была расположена в 2…3 мм за линией плиты фундаментов.

После разметки положения плит на подготовке и снятия проволоки по

осям приступают к их монтажу.

Рис.5. Разметка положения плит фундаментов

1 — обноска; 2 — торцевые фундаментные плиты; 3 — причалка

docs.cntd.ru

Фундамент из блоков ФБС своими руками

Фундаментные строительные блоки позволяют возводить надежные и долговечные основания для самых разнообразных сооружений. Выгодно выделяясь на фоне монолитных конструкций удобством и скоростью обустройства, фундамент из блоков ФБС заслуженно стал популярным в сферах одноэтажного и многоэтажного строительства.

Фундамент из блоков ФБС своими руками

Фундамент из блоков ФБС своими рукамиСледующее руководство позволит вам разобраться в технологии обустройства фундамента из строительных блоков и самостоятельно провести необходимые мероприятия.

Основные сведения о блочных фундаментах

Блоки ФБС

Блоки ФБС| Блоки ФБС | Длина | Ширина | Высота | Вес |

|---|---|---|---|---|

| ФБС-9-3-6т | 88 | 30 | 58 | 350 |

| ФБС-9-4-6т | 88 | 40 | 58 | 470 |

| ФБС-9-5-6т | 88 | 50 | 58 | 590 |

| ФБС-9-6-6т | 88 | 60 | 58 | 700 |

| ФБС-12-3-6т | 118 | 30 | 58 | 460 |

| ФБС-12-4-3т | 118 | 40 | 28 | 310 |

| ФБС-12-5-3т | 118 | 50 | 28 | 390 |

| ФБС-12-5-6т | 118 | 50 | 58 | 790 |

| ФБС-12-6-3т | 118 | 60 | 28 | 460 |

| ФБС-12-6-6т | 118 | 60 | 58 | 960 |

| ФБС-24-3-6т | 238 | 30 | 58 | 970 |

| ФБС-24-4-6т | 238 | 40 | 58 | 1300 |

| ФБС-24-5-6т | 238 | 50 | 58 | 1630 |

| ФБС-24-6-6т | 238 | 60 | 58 | 1960 |

| ФБС-12-4-6т | 118 | 40 | 58 | 640 |

Конструкция блочного основания предельно проста. Она состоит из армированной подушки, стен из блоков и гидроизоляции. При необходимости обустраивается верхний армопояс. Об этом будет отдельно сказано далее.

Единственным существенным недостатком подобного фундамента является необходимость привлечения крана для поднятия блоков. Конечно же, можно соорудить лебедку и попытаться расставить блоки вручную, но трудозатраты в таком случае будут нецелесообразным

В остальном же с обустройством фундамента из блоков ФБС не возникнет никаких затруднений даже у новичка.

Схема фундамента из блоков ФБС

Схема фундамента из блоков ФБСВ плане жесткости и прочности блочные основания уступают своим монолитным аналогам, зато выигрывает у них по стоимости, простоте и скорости возведения.

Блочные фундаменты лучше всего подходят для грунтов с преобладающим содержанием песка. На участках с рассыпчатой и мягкой почвой от возведения такого основания лучше воздерживаться – конструкция может попросту просесть, что приведет к существенным деформациям или даже полному разрушению возведенного над ней здания.

Блочные фундаменты нормально переносят воздействие сил пучения грунта. В условиях, при которых монолитная ленточная бетонная конструкция могла бы разорваться, блоки максимум выгнутся. Такое свойство блочного основания обеспечивается именно отсутствием его монолитности. В конструкции присутствуют швы, что обеспечивает необходимую подвижность и гибкость кладки.

Фундамент из блоков

Фундамент из блоков Фундамент из ФБС

Фундамент из ФБСТакже к числу преимуществ блоков следует отнести возможность их укладки хоть в снег, хоть в ливень. Бетон же при подобных погодных условиях заливать нельзя.

Цены на строительные блоки

Строительные блоки

Руководство по возведению фундамента

Порядок обустройства блочного основания сводится к последовательном

Первый этап – подготовительный

Для начала ознакомимся с особенностями самих блоков, а также изучим рекомендации по их выбору и в целом планированию работы.

Фундаментные блоки производятся по методу вибропрессования и используются преимущество для возведения опорных конструкций. Также такие блоки подходят для кладки стен цокольных этажей.

Блоки ФБС

Блоки ФБСПрежде чем приступать к работе, необходимо создать проект будущего фундамента. Для этого открываем любую компьютерную программу с соответствующими функциями и чертим раскладку наших блоков. Так мы сможем досконально разобраться в порядке их монтажа и перевязывания. При отсутствии навыков работы с такими программами, чертим кладку по старинке на бумаге.

Проект ступенчатого фундамента из фбс

Проект ступенчатого фундамента из фбс Проект ступенчатого фундамента из фбс

Проект ступенчатого фундамента из фбс Проект ступенчатого фундамента из фбс

Проект ступенчатого фундамента из фбсЧаще всего ширину первого ряда блочной опоры выдерживают на уровне 400 мм. Для двух следующих рядов этот показатель уменьшают до 300 мм. Зная необходимые размеры конструкции и требуемое количество блоков, можно отправляться в специализированн

Важно! Вы должны заранее определиться с местами вывода инженерных коммуникаций и выбирать блоки с учетом этих моментов. В продаже доступны кладочные элементы с предварительно созданными отверстиями. Если вы забудете о данном мероприятии, отверстия придется бурить в будущем, что потребует дополнительных временных, трудовых и финансовых расходов.

Второй этап – земляные работы

Внимательно изучите строительную площадку. Подумайте, где будет удобнее всего разместиться крану, что может мешать во время работы и т.д. По возможности устраните все существующие помехи. Далее работа выполняется в стандартном порядке.

Схема разметки

Схема разметкиПервый шаг. Определяем углы будущей конструкции и вбиваем в них колышки. Натягиваем между прутками веревки, а затем выставляем промежуточные элементы разметки в местах будущего обустройства внешних и внутренних стен.

Второй шаг. Роем котлован. По нормативам глубина ямы должна равняться глубине промерзания увеличенной на 20-25 см. Но в некоторых регионах глубина промерзания может достигать и двух метров – затраты на обустройство подобного основания будут нецелесообразным

Роем котлован

Роем котлованТретий этап – обустройство подошвы

Существует 2 варианта обустройства блочного основания: на песчаной подушке и на бетонном основании. Второй тип опоры подходит для неустойчивых грунтов, однако заливка бетонной подошвы существенно повышает затраты сил, времени и денег на строительство.

До момента обустройства утрамбованной песчаной подушки включительно, порядок возведения обоих видов основания является одинаковым. Непосредственно же процесс строительства фундаментной конструкции на бетонной опоре начинается с этапа монтажа опалубки и укладки арматуры.

Предварительно заготавливаем щебенку 20-40 фракции, песок и арматуру. Далее работаем в такой последовательнос

Первый шаг. Выравниваем стенки и дно котлована для обустройства подошвы.

Второй шаг. Засыпаем яму 10-15-сантиметро

Песчаная подушка

Песчаная подушкаТретий шаг. Засыпаем песчаную подушку 10-сантиметровым слоем щебенки и опять утрамбовываем.

Далее выполняется монтаж опалубки и укладка армирующей сетки.

Четвертый этап – монтаж опалубки и армирование

Фундаментная лента

Фундаментная лентаДля сборки опалубки хорошо подойдет обрезная доска толщиной 25 мм. Доски опалубки скрепляем подходящим способом. Обычно для этого используются саморезы. Выставляем опалубку по стенкам котлована и обязательно проверяем ровность ее монтажа при помощи уровня.

Для армирования используем стальные прутки диаметром 12-14 мм. Их мы свяжем в сетку с ячейками 10х10 см (можно 15х15 см) при помощи гибкой проволоки. Как правило, армирование выполняется в 2 слоя, при этом нижняя и верхняя сетка размещаются примерно на одинаковом отдалении от щебенки и верха будущей заливки соответственно. Для крепления сеток предварительно вбиваем в основание вертикальные прутки арматуры. При необходимости (к примеру, если запланировано строительство большого и массивного здания) количество армирующих слоев может быть увеличено.

Фундаментная лента

Фундаментная лента Фундаментная лента

Фундаментная лентаПятый этап – заливка подушки

Заливаем всю обустроенную ниже конструкцию бетоном. Льем медленно, равномерным слоем. В нескольких местах протыкаем заливку арматурой для удаления лишнего воздуха. Поверхность подушки тщательно разравниваем.

Оставляем нашу конструкцию набирать прочность на 3-4 недели. В жару бетон нужно периодически смачивать водой, чтобы он не треснул.

Переходим к укладке блоков

Переходим к укладке блоковШестой этап – укладка блоков

Для укладки ФБС, как отмечалось, нужно будет вызвать кран. Техника будет поднимать тяжелые строительные элементы. Вам же с помощниками нужно будет поправлять блоки и выставлять их в предназначенных для этого местах.

Монтаж блоков ФБС

Монтаж блоков ФБС Монтаж блоков ФБС

Монтаж блоков ФБСДля кладки понадобится бетонный раствор марки М100. В среднем на монтаж одного блока уходит порядка 10-15 л такого раствора.

Сначала выставляем блоки по углам, для лучшего ориентирования натягиваем между ними веревку и последовательно заполняем пролеты блоками по уровню. Вертикальные швы заливаем раствором. Следующие ряды блоков укладываем на раствор в противоположном направлении. Постепенно перемещаемся от углов и наружной кладки к внутренним перегородкам. Регулярно проверяем качество и правильность выполняемой работы с помощью уровня.

Седьмой этап – гидроизоляция

Для гидроизоляции удобнее всего использовать жидкую мастику. Тщательно промазываем изоляционным составом внутренние и наружные стенки фундамента.

Гидроизоляция

ГидроизоляцияВ регионах с особо щедрыми осадками рекомендуется дополнительно укладывать слой рубероида для более качественной гидроизоляции.

Цены на мастики

Мастики

Восьмой этап – армопояс

Нередко для упрочнения конструкции основания, по верхнему ряду отливается железобетонный пояс толщиной 200-300 мм. Для армирования применяется 10-миллиметровая арматура. В дальнейшем именно на этот пояс будут укладываться плиты перекрытия.

Армопояс

АрмопоясОпытные строители могут оспаривать необходимость обустройства армопояса, утверждая, что плиты и так достаточно равномерно распределяют поступающие нагрузки, нужно лишь правильно их уложить. Однако, как показывает практика, этап обустройства армопояса лучше не игнорировать – хуже от него точно не станет.

Пример опалубки армопояса

Пример опалубки армопояса Чтобы опалубка не разъехалась снизу под давлением бетона, в местах, где находятся держащие доски была натянута проволока. Ее функция — стягивать противоположенные щиты опалубки

Чтобы опалубка не разъехалась снизу под давлением бетона, в местах, где находятся держащие доски была натянута проволока. Ее функция — стягивать противоположенные щиты опалубки Aрмопояс для фундамента

Aрмопояс для фундаментаКонструкция возводится следующим образом:

- по периметру стен фундамента устанавливается опалубка;

- в опалубку укладывается армирующая сетка;

- заливается бетон.

На этом фундамент из блоков ФБС готов. Технология трудоемкая, но несложная. Сделав все по инструкции, вы получите безопасное, надежное, прочное и долговечное основание, потратив, при этом, на его сооружение сравнительно немного денег.

Фундамент из ФБС

Фундамент из ФБСУдачной работы!

Видео – Фундамент из блоков ФБС своими руками

stroyday.ru

3.2 Технология выполнения установки фундаментных блоков

3.2.1 Область применения.

Типовая технологическая карта разработана на установку фундаментных блоков в соответствии с ТКП 45-1.03-161-2009 «Организация строительного производства», СНиП 3.03.01-87 «Несущие и ограждающие конструкции», ТКП 45-1.03-40-2006 «Безопасность труда в строительстве. Общие требования», ТКП 45-1.03-44-2006 «Безопасность труда в строительстве строительное производство».

Сборные ленточные фундаменты состоят из сборных фундаментных подушек, армированных по расчету, выше которых устанавливают блоки стен. Железобетонные фундаментные плиты-подушки и бетонные стеновые блоки унифицированы, номенклатура предусматривает их разделение на четыре группы, каждая из которых отличается воспринимаемой нагрузкой. Для повышения жесткости сооружения, для выравнивания осадок при строительстве на слабых грунтах и в качестве антисейсмических мероприятий сборные фундаменты усиливают армированными швами или железобетонными поясами, устраиваемыми поверх фундаментных подушек или последнего ряда стеновых фундаментных блоков по всему периметру здания на одном уровне.

При песчаных грунтах фундаментные блоки укладывают непосредственно на выровненное основание, при других грунтах — на песчаную подушку толщиной 10 см. Под подошвой фундаментов нельзя оставлять насыпной или разрыхленный грунт, его необходимо удалить и вместо него засыпать песок или щебень. Углубления в грунтовом основании высотой более 10 см заполняют монолитным бетоном. Ширину и длину песчаного основания делают на 20…30 см больше размеров фундамента, чтобы блоки не свисали с песчаной подушки.

Монтаж начинают с установки маячных блоков по углам и в местах пересечения стен. Фундаментный блок подается краном к месту укладки, наводится и опускается на основание, незначительные отклонения от проектного положения устраняют, перемещая блок монтажным ломиком при натянутых стропах. При этом поверхность основания не должна быть нарушена. Стропы снимают после того, как блок займет правильное положение в плане и по высоте. Разрывы между блоками ленточного фундамента и боковыми пазухами в процессе монтажа заполняют песком или песчаным грунтом и уплотняют.

Монтаж стен подвала (стеновых блоков) начинают после проверки положения уложенных фундаментных блоков (подушек) и устройства гидроизоляции. Если в проекте отсутствуют особые указания, то в качестве изоляции расстилают слой раствора толщиной 2…3 см по очищенной поверхности фундаментов; раствор одновременно служит выравнивающим слоем.

В соответствии с монтажной схемой на фундаментах размечают положение стеновых блоков первого (нижнего ряда), отмечая места вертикальных швов. Монтаж начинают с установки маячных блоков в углах и местах пересечения стен на расстоянии 20…30 м друг от друга. После установки маячных блоков на уровне их верха натягивают шнур — причалку, по которому устанавливают рядовые блоки.

Последующие ряды блоков монтируют в той же последовательности, размечая раскладку блоков на нижележащем ряду. Первые два ряда блоков устанавливают с уложенных фундаментных блоков, последующие — с инвентарных подмостей. Марка раствора, на котором должны монтироваться блоки, указывается в проекте.

Монтажный кран можно располагать на бровке котлована, тогда в пределах захватки сначала монтируют все фундаментные блоки, а затем блоки стен подвала. Если кран находится в котловане, то фундаменты и стены подвала устанавливают отдельными участками, исходя из того, что монтажный кран не сможет вторично войти в зону, где уже уложены блоки.

studfile.net

Самостоятельная укладка блоков ФБС | tehnomonolit.ru

Разумный и практичный способ соорудить прочное и надежное основание под застройку ― купить фундаментные блоки. Процесс укладки простой, максимально быстрый и обходится без излишних физических затрат.

Блоки ФБС: преимущества и недостатки

Конструкции не боятся влаги и морозов, поэтому укладку можно проводить в любое время года и при любой погоде. Выполненный с их помощью фундамент отличается гибкостью и может выполняться на участках с песчаной почвой. Срок службы самих блоков и фундамента с их использованием — не менее пятидесяти лет. Монтаж проходит в максимально короткие сроки и не требует большого количества бетонных смесей. К недостаткам относится:

- немалый вес плит;

- невозможность укладки вручную;

- уступает монолиту по жесткости;

- необходимость заказа спецтехники.

Подготовка основания

Укладка блоков фундамента проводится после подготовки котлована. Перед началом работ необходимо рассчитать нужный размер блоков. Сделать это можно самостоятельно или воспользоваться специальной программой.

Укладка фундаментных блоков состоит из отдельных этапов. В первую очередь подготавливается опалубка и подушка. Такое основание обеспечивает уложенным на нее блокам равномерную опору и распределение нагрузки. Материал для ее сооружения подбирается под особенности грунта на выделенном участке. Песок или гравий насыпается на дно котлована, обильно смачивается и утрамбовывается вручную или при помощи специального оборудования.

На следующем этапе сооружается опалубка. Для нее понадобятся доски или щиты, равные высоте запланированного фундамента. Заготовки скрепляются в цельную конструкцию и выравниваются строительным уровнем.

Для армирования подбираются металлические пруты и соединяются в сетку, размер ячеек которой — 10 на 10 см. Для прочности армирующий слой дублируется. Подготовленное основание равномерно заливается раствором бетона и прокалывается в некоторых местах для удаления воздуха. После бетонирования конструкции необходимо оставить сохнуть на срок не менее одной недели. В жаркое время года для защиты от растрескивания бетонное основание необходимо смачивать.

Укладка блоков ФБС

Монтаж тяжеловесных блоков вручную невозможен, и для этого этапа понадобится спецтехника и подготовленный бетонный раствор. Технология укладки:

- Монтаж начинается с углов, как и в случае кладки кирпичом. Для удобства в ориентировании между ними протягивается шнур. Далее промежутки последовательно заполняются остальными элементами. Вертикальные швы заливаются раствором.

- Второй ряд собирается аналогично, но укладка проводится в противоположном направлении к внутренним перегородкам от углов.

- Каждый уложенный ряд проверяется уровнем и после монтируется следующий слой.

Гидроизоляция фундамента и армирование

На этом этапе удобно использовать специальное средство — жидкую мастику. Составом тщательно обрабатывают стенки фундамента: как наружные, так и внутренние. Для регионов с повышенной нормой осадков рекомендуется дополнительно укладывают гидроизоляционный слой из рубероида.

Последний шаг создания фундамента ― армирование. Делается это для укрепления основания и равномерного распределения нагрузки. В верхней части конструкции отливается армированный пояс толщиной 20-30 сантиметров. Для армирования металлические пруты толщиной 10 мм укладываются сеткой и заливаются бетонным раствором. После застывания массы поверх него укладываются основные плиты.

Технология укладки фундаментных блоков трудоемкая, но несложная. Соблюдение всех этапов монтажа дают возможность получить прочное и качественное основание без лишних финансовых вложений.

www.tehnomonolit.ru

Укладка блоков ФБС (фундаментных блоков) своими руками

В строительстве для возведения любых видов зданий широко применяются фундаментные бетонные блоки. Элементы конструкций имеют вид прямоугольного параллелепипеда. Они прочные, надежные, долговечные и могут выдерживать большие нагрузки в любых климатических условиях. Простая геометрическая форма бетонных блоков позволяет ускорить и упростить процесс монтажа. Укладка блоков ФБС осуществляется с привлечением подъемной техники по особой технологии. Она часто применяется в таких случаях:

- Когда строительные работы необходимо выполнить в короткие сроки, без потери качества монтажа.

- При отсутствии опыта и умения производить сложные инженерные расчеты.

- Технология укладки идеально подходит частным застройщикам, которые стремятся минимизировать расходы на строительство.

- Если есть на строительном объекте разные виды почв.

В таких условиях специалисты советуют использовать сборный ленточный фундамент, который при необходимости усиливается арматурным поясом.

Арматурный пояс

Тип грунта влияет на продолжительность монтажных работ.

Особенности блочных конструкций

Укладку фундаментных блоков несложно выполнить своими руками. Для этого не нужны специальные знания, способности, навыки. Достаточно определиться с типом основания и размерами строительных элементов.

При монтаже фундаментные блоки соединяются с помощью крепежных деталей, чтобы образовалась монолитная единая конструкция. Размеры стенового блока регламентируются в соответствии с требованиями ГОСТа.

Сегодня в строительстве используются изделия разного объема, с выпуклыми или ровными гранями. В зависимости от вида фундамента они бывают:

- ленточными;

- столбчатыми;

- колонными;

- сплошными;

- массивными.

Габариты строительных элементов зависят от конструкции стен и от того, предусмотрен ли в проекте цоколь.

Подготовительные работы

Сборка основания своими руками выполняется поэтапно. Для этого есть определенные правила, которыми нужно руководствоваться. Сначала составляется проект фундамента с расчетом используемых блоков.

Разработать его можно на компьютере, с помощью специальной программы, или вручную, на бумаге.

Количество бетонных изделий под дом зависит от габаритов будущего здания и размеров строительных элементов. Обычно укладку блоков ФБС производят высотой до 2,5 метра. Это до 5 рядов.

Перед тем как класть фундамент, участок подготавливается под строительство:

- выравнивается поверхность;

- определяется тип грунта;

- подводятся коммуникации, обустраивается дренажная система;

- осуществляется разметка территории;

- определяется глубина залегания почвенных вод и замерзания грунта;

- роются траншеи или выкапывается котлован, если в здании предусмотрен подвал.

Фундаментные блоки ФБС

Разные технологии

Укладка блоков ФБС своими руками зависит от типа почвы. Есть 2 способа, как класть фундамент.

На глинистых почвах используется песчаная подушка. Для этого копают траншею, на которую укладывают слоями песок и щебень. Полученное основание утрамбовывается специальным инструментом, например, виброплитой. Затем на него необходимо уложить плиты в форме трапеции. Монтаж блоков ФБС осуществляется рядами – в шахматном порядке.

На песчаных грунтах используется другая технология.

Технология монтажа блоков ФБС

Сначала роется траншея, без изготовления подушки из песка. Всеми необходимыми свойствами обладает грунт. Затем основание утрамбовывается, закладывается или заливается бетонная плита высотой от 20 до 40 см, на которую потом блоками выкладывается фундамент.

Основной этап производства

Важной частью возведения фундамента своими руками является процесс укладки блоков.

Специалисты дают несколько советов, как правильно устанавливать конструкцию:

- Укладывание элементов строители начинают от углов дома и точек пересечения несущих стен.

- Первый ряд они выложат на бетонную основу толщиной до двух см.

- Раствором заполняются все щели, вертикальные швы, места соприкосновения.

- Пустот не должно быть. Это позволяет избежать ослабления конструкции.

- Последующие ряды выполняются со смещением.

- Направление выравнивается при помощи уровня, специальных маяков, веревки.

Уровень для укладки блоков

Завершение работ

Монтаж блоков ФБС для фундамента своими руками завершается специальными действиями.

Горизонтальные пласты гидроизолируют резиной, рубероидом, жидкой смолой – битумом. После того как гидроизоляция высохнет, основание со всех сторон засыпается реечным песком. Причем каждый слой необходимо смачивать и утрамбовывать.

При проведении работ на песчаных почвах поверхность блоков оборудуется опалубкой из досок для заливки фундамента толщиной 10 см. Гидроизоляция и засыпка в этом случае проводится тогда, когда высохнет бетон. Завершающие действия выполняются вручную или с помощью специальной техники.

При глубоком промерзании грунта конструкцию дополняют теплоизоляцией.

Видео по теме: Монтаж блоков ФБС

promzn.ru

Фундамент из блоков ФБС, технология. Плюсы и минусы |

Что такое блоки ФБС? Фундаментные блоки сплошные представляют собой железобетонные изделия, являются составной частью фундамента. Блоки способны распределить нагрузку на основание равномерно. С помощью ФБС монтаж осуществляется максимально быстро. Фундамент из ФБС блоков в меньшей степени подвержен влиянию внешних факторов на фоне монолитного фундамента. Прочность, износостойкость и продолжительный эксплуатационный срок – базовые качества стройматериала.

Содержание статьи:

Производство блоков

ФБС производятся в форме параллелепипеда, для чего используются керамзитобетон, тяжелый бетон и силикатный бетон средней плотности. Блоки не армируются. Для производства бетонных блоков применяются различные технологии, среди которых естественная сушка и пропарка. Наиболее важным компонентом материала служит бетон высокого качества, обеспечивающий отличные эксплуатационные характеристики. В торцевых частях блоков имеются пазы, заполняемые раствором при монтажных работах.

Порядок производства ФБС:

- Готовится смесь из бетона с использованием цемента, воды и заполнителя

- Раствор загружается в форму для блока

- Раствор уплотняется в форму для ФБС

- Готовые блоки по истечении суток вынимаются

Согласно требованиям, бетонные блоки производятся из бетона определенного класса прочности В7,5 либо В12,5. Конечное изделие является морозостойким, водонепроницаемым и плотным. Сочетание этих качеств позволяет эксплуатировать ФБС на протяжении десятилетий.

Фундамент из ФБС блоков, технология

Что такое фундамент из ФБС? Технологическая схема производства работ по строительству зданий из блоков предусматривает ряд последовательных мероприятий. Сначала выкапывается котлован, представляющий собой траншею. Для того чтобы исключить неудобства во время обустройства фундамента, следует знать размеры стройматериала, а также выкопать широкую траншею. Дно котлована очищается до породы, при этом неровности сглаживаются таким образом, чтобы основание стало ровным. Далее осуществляется засыпка основания песком.

Стоит отметить, что при наличии песчаного грунта обустройство песчаной прослойки оказывается нецелесообразным мероприятием. Для последующих работ по укладке фундамента необходима тщательная последовательная подготовка основания.

Подготовительные работа по возведению фундамента

Для обустройства песчаного основания берется деревянный брус 50-100 мм по высоте. Насыпь осуществляется шире фундамента на 200 миллиметров. Для проверки ровности поверхности используется деревянный брус, заготовленный заранее. После установки бруса внутренняя часть рамки засыпается смоченным песком, либо проливается водой после засыпки и уплотняется. Начальный ряд укладывается шире основной части, что необходимо выполнять в целях увеличения площади основания. Для этого допускается применение фундаментных плит ФП. Также в качестве альтернативы возможно использование заливки основания монолитным ленточным фундаментом. Промежуток между плитами достигает 700 миллиметров. Первый ряд блоков укладывается так, чтобы вертикальные швы располагались над подушками.

Укладка фундаментных блоков

Для начала укладки фундамента из блоков ФБС необходимо определится с методом монтажа. Неправильно проведенная работа приведет к некачественному результату! Руководствуясь чертежом, специалист производит установку кольев, после чего по ним натягивается нитка. В целях упрощения укладки, прежде всего блоки, расставляются по пересечениям и в углах. Далее квалифицированный строитель заполняет вертикальные швы раствором, после чего следует утрамбовка землей.

Если все этапы осуществляются правильно, соответственно строгим требованиям технологии, между блоками возникнет пространство, которое в дальнейшем надо залить бетоном и выровнять. Выравнивание производится до получения между блоками монолитной вставки. Слой раствора должен быть не менее 15 миллиметров толщиной (между верхним и нижним рядами). Если говорить о вертикальных швах, то они должны перевязываться слоем бетона определенной марки. В целях усиления перевязки между рядами применяется арматура. Выполняя кладку бетонных блоков необходимо сделать отверстия, которые будут служить для отведения канализационных стоков и подвода воды.

Фундаментные блоки плюсы +и минусы

У каждой разновидности стройматериала есть плюсы и минусы. ФБС не является исключением. Для начала стоит рассмотреть достоинства блоков рассматриваемого образца. Фундамент из ФБС это:

- Наличие стандартов ГОСТ 13579-78, которые регламентируют производство блоков из бетона определенных размеров и характеристик

- Высокая скорость производства строительных работ. Цокольные помещения здания выкладываются в течение нескольких дней, что достигается за счет крана.

- Прочность блоков заводского производства подтверждается системой строгого контроля и автоматизированным процессом. Соблюдение пропорций составляющих при изготовлении

- ФБС положительно сказывается на конечном результате строительных работ

- Простота и универсальность. Для монтажных работ не нужны специальные навыки. С помощью широкого размерного ряда удается собрать основание здания подходящей конфигурации и сложности

- Возможность производства строительных работ в разных климатических условиях

- Удобство сборки становится возможным благодаря наличию монтажных петель и пазов

Говоря о недостатках ФБС, стоит отметить высокую стоимость стройматериала. Также к числу недостатков можно отнести большую мощность монолитного фундамента. Блоки из бетона требовательны к характеристикам грунтов, что также в некоторых обстоятельствах усложняет работу. Швы между блоками нуждаются в гидроизоляции. Фундамент из ФБС необходимо утеплять от промерзания в холодных регионах страны.

Заключение

Блоки рассматриваемого вида широко применяются в профессиональной среде. На сегодня строительный рынок предлагает широкое многообразие разновидностей данного стройматериала, в каждой из которых основным показателем остается размер ФБС. Ширина блока является базовой характеристикой для строительства основания. Это именно тот показатель, на который обращается внимание в первую очередь. Выполнение строительных работ всегда должно осуществляться профессионалами. В противном случае есть высокая вероятность произвести работы с низким качеством.

svoydom.info