Технология производства пеноблоков

На сегодняшний день производство пенобетонных блоков самое популярное среди выпуска легких ячеистых бетонов, этот успех объясняет не только простая технология изготовления пеноблоков, но и выход качественного и в каком-то смысле уникального продукта. Только такие изделия заключают в себе положительные эксплуатационные характеристики всех традиционных материалов, используемых на протяжении столетий в частном и гражданском строительстве, так как же все-таки можно создать такой универсальный строительный материал?

Технологии производства

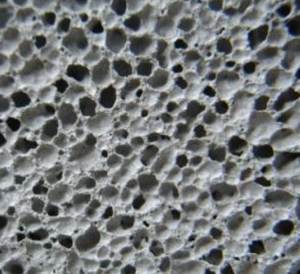

фото пенобетонаПенобетонные блоки могут изготовляться посредством двух технологий: литьевой и резательной, также он бывает как автоклавного твердения, так и естественной выдержки. При автоклавном твердении, пенобетонная смесь выдерживается в специальных сушилках – камерах при установленной влажности и температуре, итак, обо всем по порядку.

Литье

Отличительные черты данной технологии производства – готовая смесь заливается в заранее подготовленные формы, размеры таких форм могут быть разнообразны. Выдерживать пеноблоки при таком виде их изготовления можно как с помощью пропарочной камеры, так и на естественной сушке. Более качественный считается пеноблок автоклавного твердения, но если создать оптимальные условия в месте выдержки, то получатся не менее качественный продукт.

Оборудование

Бетономешалка, но не обычная, а специальная, секрет ее в наклонно расположенных лопастях, которые предотвращают разбиение пены во время перемешивания. Шланг для подачи смеси или же специальная емкость, объемом равным одному замесу, но для ее передвижения по цеху понадобится кран-балка, пропарочная камера или место их вдержки, полиэтиленовая пленка. Лучший вариант – это приобретение специального мини–завода целиком, оно позволит избежать большого количества брака. Как правило, к такому заводу идет подробная инструкция, и подбор состава пенобетонной смеси различных плотностей, на некоторых предприятиях, продающих такое оборудование, к нему прилагаются выездные специалисты, которые налаживают процесс. В будущем, производство блоков посредством таких заводиков минимизирует процент брака за счет 80% автоматизации производственного процесса.

Сырье

Портландцемент

Самый хороший вариант, сочетающий в себе принцип «цена — качество» — это цемент М 400 Д 20, только при условии, если он полностью подтверждает по качеству свою марку, в противном случае – не прочный пеноблок.

Песок

Модуль крупности 0,02, без мусора и инородных тел, важно, чтобы он обладал влажностью не более 5%. Если же показатель выше, то прежде чем пускать его в стройку, нужно хорошенько просушить. Дело в том, что при перемешивании песок отдает эту влагу в смесь, соответственно увеличивается водоцементное отношение, и о качественной смеси при таких обстоятельствах не может быть и речи.

Пенообразователь

Какой именно более подходит к вашему производству – зависит от типа оборудования.

Вода – обычна вводопроводная

Фиброволокно

Армирующий элемент, позволит избежать трещинообразования.

Оптимальный подбор состава смеси выявляется опытным путем, для выявления качественной смеси, нужно чтобы она обладала следующими данными:

Процесс производства

- Сборка и смазка форм, для этих целей можно использовать обычное отработанное машинное масло. Смазывать лучше пульверизатором, так слой смазки получится максимально тонким.

- Приготовление начинается со смешивания воды и фиброволокна, если его добавить уже в бетонную смесь, то фибра полностью не растворится, и эффект армирования будет слабый.

- Далее в мешалку добавляется сначала цемент, после песок.

- Пока идет перемешивание, готовим концентрат, для этого в готовый пенообразователь добавляем необходимое количество воды, перемешиваем и выливаем в специальную емкость пеногенератора.

- После однородного перемешивания цемента с песком, генерируем пену, важно следить, чтобы во время подачи она была однородная и стойкая.

- Все перемешивается не более 3 минут, главное за это время добиться однородности смеси.

Заливка форм

Можно использовать шнековую подачу смеси посредством шланга, а можно с помощью бадьи, в первом случае, лопасти шнека разбивают пену и происходят потери не только в объеме готовой смеси, но и в качестве блоков.

Выдерживание

При автоклавном производстве — не более суток, а вот при естественной сушке, чтобы пенобетон получился более надежный, рекомендуется укутывать формы утеплителем и накрывать полиэтиленовой пленкой. В среднем выдержка – сутки.

Распалубка изделий и складирования в месте выдержки

После 2 недельной просушки, блоки укладываются на поддоны и отправляются в продажу. Многие пренебрегают этим этапом, а зря, если свежие пеноблоки сразу пустить в стройку, то под нагружением они могут дать ошеломительную усадку или же частично разрушиться.

Резательная технология

Она отличается от предыдущей способом заливки смеси. Готовый пенобетон укладывается в одну большую опалубку, где и набирает свою первоначальную прочность, после чего, этот монолит освобождают от этой формы и разрезают на блоки специальным станком. Во всех остальных этапах производства обе технологии идентичны.

Изготовление пеноблока, видео

Вывод

Главный принцип производства пенобетонных блоков – соблюдение всех правил технологии и стандартов качества. Отступы от них чреваты низкокачественной продукцией и высоким процентом брака.

Удачной стройки!

Технология производства и изготовления пеноблоков

Производство пенобетонных блоков состоит из нескольких основных стадий, таких как: затворение пенобетонной смеси, формовка, сушка, распалубка, распиловка, термообработка, упаковка, складирование и так далее. В зависимости от выбора технологии изготовления пеноблоков и имеющегося оборудования, производители используют различные комбинации и варианты перечисленных стадий. Начнем по порядку.

Производство пенобетонной смеси

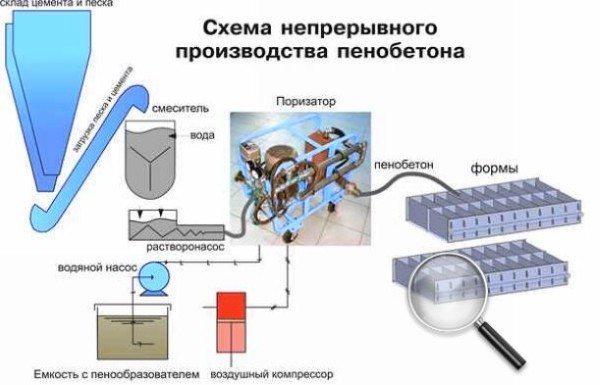

Современное производство пенобетонной смеси можно поделить на два основных вида: баротехнология и получение пенобетона с помощью пеногенератора. Каждая из технологий имеет свои плюсы и минусы. Первая более проста и экономична. Вторая более затратна, но позволяет получать пенобетон более высокого качества. Более подробно об плюсах и минусах этих двух технологий Вы можете прочитать в разделе производство пенобетона.

Формовка пеноблоков

На сегодняшний момент существует две основных технологии получения готовых пенобетонных блоков: литьевая и резательная.

Литьевая технология Литьевой способ производства пеноблоков очень похож на классическое изготовление изделий из железобетона, при котором готовая бетонная смесь отливается в металлическую форм-оснастку, сушится до набора необходимой прочности и затем вынимается из форм уже в виде готового изделия.

При производстве пеноблоков по литьевой технологии используются кассетные формы, представляющие из себя металлический поддон со съемными бортами и переборками, делящими форму на несколько отдельных секций. Похожая кассетная форма для приготовления льда лежит у Вас в холодильнике. Почти такая же применяется и на производстве пенобетонных блоков, только из металла, разборная и размером побольше. Чаще всего используются кассетные формы высотой 600 мм.

Главными минусами литьевой технологии являются:

- Неудовлетворительная геометрия готовых пеноблоков. То есть, габариты пенобетонных блоков по высоте, длине и ширине «пляшут». Происходит это из-за смещения металлических переборок при заливке пенобетонной смеси в кассету. Как правило, переборки сделаны из тонкого металла и при неравномерной заливке они могут смещаться, деформироваться и т.д.

- Наличие так называемой «горбушки». Горбушка образовывается в верхнем слое залитой кассеты. Для примера вспомните кубики льда из холодильника, верхняя часть которых имеет неровную поверхность. Аналогично образуется неровность и на поверхности застывшего пенобетона. Многие наверное помнят верхнюю часть плит перекрытий и тому подобных железобетонных изделий, у которых все стороны ровные кроме одной — верхней, которая не «обжимается» опалубкой. Горбушку на пеноблоках, изготовленных по литьевой технологии, почти всегда можно обнаружить на одном из торцов.

- Необходимость использования специализированных переборок для кассет, заточенных под конкретный размер пеноблоков. Для того, чтобы выпускать три-четыре размера пенобетонных блоков, производители должны иметь несколько видов переборок с разными размерами ячеек.

- При распалубке кассет происходит частичное повреждение углов и поверхностей готовых блоков. Происходит это из-за прилипания пенобетона к стенкам кассеты, так как к моменту распалубки пенобетон не успевает набрать достаточной прочности. Время-деньги. Нужно побыстрее вынуть едва вставшие блоки, чтобы залить очередную партию.

Из плюсов литьевой технологии производства пенобетонных блоков можно выделить лишь экономическую выгоду для производителя: отсутствие необходимости приобретения дорогостоящего резального оборудования и простота процесса. Впрочем, для конечного потребителя это преимущество не имеет никакого значения.

Резательная технология Подобный способ производства пеноблоков состоит из двух ступеней: отливка массива пенобетона в большую форму и его распалубка с дальнейшей резкой на блоки заданного размера. Происходит это на специальных резательных установках. В различных типах резательных установок используются разные виды режущих элементов. Это могут быть специальные струны, ленточные и цепные пилы.

Эта технология производства пенобетонных блоков обладает целым рядом преимуществ. Вот основные из них:

- Великолепная геометрия поверхностей получаемых пеноблоков, соответствующая требованиям ГОСТ 21520-89. Благодаря этому, блоки можно монтировать на клей с минимальной толщиной шва.

- На гранях и углах пеноблоков отсутствуют сколы и неровности. Этот нюанс особенно важен для сокращения расходов и трудозатрат при дальнейшей отделке стен.

- За счет отсутствия на поверхностях блоков остатков смазки (а тем более масляной обработки) которой смазываются формы-кассеты, готовые стеновые блоки обладают хорошей адгезией и привлекательным внешним видом. И если внешние данные не столь важны, то хорошая адгезия пеноблока — один из важнейших критериев успешного оштукатуривания или шпатлевания стены при проведении внешней и внутренней отделки дома.

- Возможность изготовления пеноблоков произвольных размеров. Перенастройка шага пильных струн позволяет нарезать готовые блоки по размерам заказчика.

- Благодаря обрезке массива пенобетона со всех сторон, решается и проблема с пресловутой «горбушкой» на торце блока. Она просто срезается.

Впрочем, есть у резательной технологии и свои неприятные моменты. При использовании разных видов режущих элементов должны быть четко соблюдены определенные требования к своевременности проведения резки. При резке струнами важно поймать момент, когда пенобетон уже встал, но ещё не набрал «лишней» прочности. Если этот момент прозевать, при проведении разрезки массива, струна может смещаться, уходить, что отрицательно скажется на окончательной ровности блока.

При разрезке пенобетона ленточными пилами массив наоборот должен иметь более высокую прочность, так как при резке он кантуется (переворачивается на резальном столе). И если прочность будет недостаточной, он просто будет ломаться при кантовании.

Перечисленные проблемы скорее досаждают производителям пенобетонных блоков, нежели их конечным потребителям. В любом случае, Ваша главная задача — сделать правильный выбор.

Сушка пеноблоков и набор прочности

При производстве блоков из пенобетона литьевым способом возможны две технологии первоначальной сушки изделий. Первый вариант — естественная сушка, подразумевающая 10 часовой набор прочности пенобетона в форме и его дальнейшая распалубка. Второй вариант — термическая обработка пенобетонных блоков в пропарочной камере. В отличие от естественной сушки, пропарка в камере позволяет пенобетону за несколько часов набрать 65-75% расчетной прочности.

Стоит заметить, что по подобной технологии производятся почти все железобетонные изделия. Группа BESTO поставляет пеноблоки, произведенные с применением термо-влажностной обработки в пропарочных камерах. Производство пеноблоков расположено на территории завода ЖБИ-16 в Москве.

Резательная технология производства пенобетонных блоков подразумевает естественную сушку массива в течение 4-14 часов с дальнейшей его разрезкой. Время сушки перед разрезкой зависит от использования того или иного вида режущих элементов (струны, ленточные пилы, цепи), а так же ускорителей твердения, добавляемых в пенобетонную смесь при затворении.

Бизнес план производства пеноблоков с расчетами

Производство пеноблоков относится к одному из самых рентабельных видов бизнеса по производству строительных материалов. Для данного бизнеса характерен минимальный входной порог, по сравнению с другими видами бизнеса, высокий и стабильный спрос на продукцию, а также простая технология производства.

Самым важным фактором при производстве пеноблоков, который будет определять себестоимость и качество продукции, является технология.

На сегодняшний день при производстве пеноблоков применяются следующие технологии:

- Баротехнология

- Технология, при которой используется пеногенератор

Баротехнология относится к одним из самых дешевых способов производства. Для производства не требуется покупка дорогого оборудования и процесс производства следующий:

- В емкость подаются все материалы: цемент, песок, вода, пенообразователь, различные присадки

- Далее вся смесь перемешивается

- Следующим этапом смесь разливается в литьевые формы и затвердевает.

К плюсам данной технологии можно отнести быструю скорость производства, низкую себестоимость. К минусам относятся: низкое качество продукции ввиду большого количества используемой воды и образование больших пор внутри блока.

Следующая технология использует пеногенератор для производства пеноблоков. Использование данного аппарата позволяет в правильной дозировке смешивать все компоненты, что положительно сказывается на прочности пеноблоков.

Первоначально при данной технологии сперва замешиваются сухие компоненты — цемент, песок и прочие присадки, а уже потом добавляются вода с другими добавками. Далее вся масса замешивается, куда подается из пеногенератора подается специальная техническая пена. Это позволяет добиться равномерного смешивания.

К плюсам данной технологии можно отнести высокое качество продукции. К минусам относятся высокие капитальные затраты и высокая себестоимость.

Также очень важно правильно осуществить формовку пеноблока. От этого будет зависеть также его геометрия. Формовка осуществляется по двум технологиям литьевой и резальной.

Литьевая формовка подразумевает создание блоков в специальных кассетных емкостях. Минусом данной технологии является возможное расхождение геометрии пеноблоков.

В свою очередь, резальная технология подразумевает собой заливку смеси в одну большую опалубку с дальнейшей резкой его на более мелкие части. При данном способе очень важно соблюдать сроки резки пеноблоков.

Данный бизнес-план ориентирован на создание более дорогого способа производства, так как в данном случае продукция будет отвечать всем требованиям и ГОСТам.

Для открытия потребуется приобрести следующее оборудование:

- Погрузчик

- Бароустановку

- Литьевую форму

- Пеногенератор

- Резальный аппарат

- Аппарат для сушки блоков

- Смесительный аппарат

- Компрессор

- Вибросита

Данное оборудование позволит полностью обеспечить деятельность производства и осуществлять весь производственный процесс.

Помимо оборудования вам потребуется снять достаточно большой производственный цех. Его площадь составляет порядка 500 м2. Лучше всего подбирать производственных цех за пределами города на старых промышленных объектах. Это позволит вам существенно снизить затраты.

Помимо организационных моментов, собственнику бизнеса необходимо обеспечить нормальные условия труда (согласно Трудовому Кодексу), так как данное производство относится к числу грязных и оказывающих влияние на жизнь человека. Обязательно позаботьтесь о пожарной безопасности.

видео-инструкция по монтажу своими руками, линия для изготовления, рентабельность, фото

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Пеноблок является одним из самых популярных материалов в современном строительстве. Его используют для возведения небольших домов и коттеджей, а также для создания других конструкций жилого и производственного типа. При этом стоит отметить, что линия для производства пеноблоков может выглядеть в виде нескольких небольших аппаратов, которые можно расположить даже во дворе дома.

Учитывая все достоинства этого материала и простоту его производства, многие специалисты считают, что при строительстве собственного дома лучше потратиться на приобретение подобного станка, чем переплачивать не только за готовое изделие, но и его доставку на объект.

Любительское фото установки для изготовления пеноблоков

При этом вопрос о том, выгодно ли производить пеноблоки самому, упирается только в стоимость оборудования, расходных составляющих и количество необходимой готовой продукции. Обычно при изготовлении дома 6х9 высотой в три этажа можно реально ощутить экономию и при этом получить устройство для открытия собственного бизнеса по изготовлению пеноблоков.

Технологический процесс и оборудование

Перед тем как открывать свое производство пеноблока необходимо детально изучить все тонкости этого процесса. Нужно определить рабочие мощности, площади и в соответствии с ними приобрести необходимые агрегаты.

Готовый пеноблок

Технология производства

В основе изготовления данного материала лежит довольно простой технологический процесс. Однако он требует строго соблюдения рекомендаций прилагаемых к каждому ингредиенту и оборудованию.

Обычно мини производство пеноблоков предполагает наличие универсального аппарата, но чтобы понять всю технологию стоит рассмотреть все этапы отдельно:

- Сначала необходимо приобрести все необходимые ингредиенты. Обычно к ним относят песок и цемент.

- Далее подбирают специальный вспенивающий состав. В настоящее время на рынках строительных материалов можно найти массу разновидностей этого вещества, отличающегося друг от друга ценой, дополнительными свойствами и экологической чистотой. Поэтому выбор зависит только от личных предпочтений.

Один из вариантов непрерывного процесса производства

- Затем следует приобрести такое устройство, как пенообразователь. Именно оно является основным во всем процессе производства.

- В него помещают вспенивающий состав и выполняют с ним все действия, на которые указывает инструкция по применению конкретного типа.

Пена, предназначенная для добавления в бетон

- В это же момент необходимо в определенной пропорции загрузить в бетономешалку песок, воду и цемент определенной марки. Все указания по количеству материала также индивидуальны для каждого вида вспенивающего вещества и отображаются в инструкции по его применению.

- После того, как все компоненты загружены в свои агрегаты, им дают пройти определенный цикл, который обычно не больше 5 минут.

Внешний вид готовой смеси

- Затем вспененное вещество добавляют в бетон и смешивают на протяжении 10 минут.

- Стоит отметить, что современные станки для производства пеноблоков обычно продаются вместе с формами для создания изделий. К ним также прилагаются различные вставки для создания полостей или замков. При этом подобные конструкции можно изготовить самостоятельно, используя для этого обычные доски или листы металла.

- После того, как смесь приготовилась, ее переливают в формы для пеноблоков. Для удобства последующего извлечения стоит нанести на их внутреннюю поверхность слой отработки или другой смазки. Обычно цена этого компонента невысока, но его применение поможет сохранить в целости готовое изделии при разборке формы.

- Готовая смесь должна сначала полностью застыть. Только после этого блок можно извлекать. В противном случае он может рассыпаться в руках.

Внутренняя структура конечного изделия

- Для ускорения этого процесса можно использовать раствор аммиака, который наносят на ветошь и помещают ее наверх формы. Затем все накрывают пленкой.

- После извлечения готовой продукции ей дают отстояться около 12-18 часов. Именно поэтому цех по производству пеноблоков нуждается в определенном пространстве.

Совет!

Не стоит нарушать указания инструкции идущей в комплекте к вспенивающему составу, даже если в ней говориться то, что противоречит вашим представления о произведении бетонных работ.

В противном случае можно получить некачественное изделие, которое может навредить всему строению.

Заливка форм в производственных масштабах

Набор оборудования

Исходя из технологического процесса, можно определить то, что нужно для производства пеноблоков. При этом стоит отметить, что такая вещь, как бетономешалка у профессионального строителя должна быть в наличии, особенно если он собрался не только делать блоки, но и возводить из них дом.

Форму для блоков можно создать самостоятельно. При этом можно сконструировать ее таким образом, чтобы в итоге получать изделия необходимой формы и размера. Такое решение может оказаться намного эффективнее и позволит открыть производство пеноблоков эксклюзивных габаритов.

Кустарное производство предполагает применение обычной бетономешалки

Отдельного внимания заслуживает только пенообразователь. При желании его можно сделать своими руками, но заводская конструкция в итоге окажется не намного дороже, а прослужит значительно дольше.

Статьи по теме:

Совет!

Создавая собственный цех по изготовлению подобных материалов, стоит помнить о том, что профессиональное оборудование позволяет значительно упростить весь процесс производства и увеличить выход конечной продукции.

Если же использовать, бетономешалку, самодельные формы и пенообразователь, то итоговый результат не сможет удовлетворить потребности даже небольшого магазина, а значит, этот метод подходит только для личного использования.

Установка на основе компрессора

Универсальные станки

Современная линия по производству пеноблоков выглядит в виде комбинации всех типов устройств для данного процесса. Такой станок объединяет в себе бетономешалку и пенообразователь, которые собраны на одной станине.

Также подобные устройства оснащаются системами подачи материала и автоматической выгрузкой готовой продукции. Это в разы повышает рентабельность всего производства и дает возможность выводить его на поток.

Типовая разновидность универсального станка для производства пеноблоков

Отдельно стоит отметить тот факт, что основной характеристикой такой техники является ее производительность. Именно этим параметром необходимо руководствоваться, принимая решение открыть производство пеноблоков своими руками.

Совет!

Стоит отметить, что производительность установки зависит не только от ее мощности, но и количества обслуживающего персонала.

Маленькому устройству достаточно для нормального функционирования одного человека, а большой станок может потребовать двух или более рабочих, чтобы оправдать заявленный в характеристике объем продукции.

Промышленное оборудование, обладающее большой производительностью и качеством готовой смеси

Форма

Форма считается основой производства изделий из бетона.

Именно поэтому все пособия, рассказывающие о том, как производить пеноблоки уделяют ей особое внимание.

- Прежде всего, необходимо отметить тот факт, что их должно быть несколько, чтобы производство было беспрерывным.

- Формы должны иметь одинаковый размер, иначе могут возникнуть проблемы при возведении стен.

- Внутренняя поверхность конструкции не должна содержать дефектов в виде сколов, трещин или впадин. В противном случае они отразятся на конечном изделии.

- Изготавливая форму самостоятельно необходимо делать ее стенки под небольшим углом, чтобы облегчить процесс извлечения. Также можно изготовить разборную конструкцию.

Совет!

Стоит помнить, что от качества формы напрямую зависят характеристики пеноблока.

Поэтому многие мастера предпочитают приобретать ее в магазине.

Простейшая форма для создания пеноблоков

Вывод

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме. Также на основании информации изложенной выше можно сделать выводы о том, что процесс производства пеноблоков является довольно простым, но требует наличия определенного оборудования.

Однако даже если изготавливать материал для собственного использования, то приобретение такого станка вполне окупиться и даже поможет впоследствии заработать.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.