Лвл брус своими руками — Портал о стройке

ЛВЛ-брус востребован практически во всех строительных сферах. Для него характерны высокие физико-технические свойства, долговечность и стойкость к механическому воздействию. Уникальный технологический процесс производства позволяет получать 15-метровые и более длинные балки. Брус LVL имеет как российские, так и международные лицензии, остальную разрешительную документацию. Выпускаемый товар полностью соответствует жестким стандартам.

Содержание статьи:

Свойства материала, его использование

Брус LVL, применяемый в возведении зданий, позволяет ускорить процесс строительства объекта, улучшить технологию. Главное преимущество — возможность уйти от сварки. Также благодаря брусу можно использовать технику существенно меньшей грузоподъемности. Если сравнивать с железобетоном и металлом, LVL отличается наилучшим соотношением прочности и веса. Такой нюанс крайне важен для строительства малоэтажных объектов. Помимо этого, конструкции LVL удобны при установке: их без проблем перемещают по земле и без спецтехники поднимают на последние этажи.

Строительство с применением бруса требует минимум затрат времени и финансов в сравнении с бетоном и кирпичом. Монтажные особенности ЛВЛ-бруса сделали его наиболее востребованным в странах Европы и Северной Америки. По всему миру продолжает расти популярность технологии каркасного домостроения. В сжатые сроки вырастают энергоэффективные объекты с разнообразными архитектурными решениями. Независимо от того, строится компактный дом на дачном участке или огромный современный загородный особняк, объединит их комфорт, надежность и высокое качество.

Основные особенности

Конструкции, возведенные из ЛВЛ-бруса, при определенном запасе прочности не нуждаются в усиленном устройстве фундамента и несущих опор. Также стоит отметить:

- Возможность легко решать вопросы, связанные с габаритными перекрытиями. Брус выпускается длиной 15-20 метров и больше.

- Вес балок из LVL существенно меньше металлических и бетонных конструкций.

- Благодаря использованию бруса в несущих зонах полностью отсутствуют «мостики холода» возле крепежных элементов и в пустотах. Исключается гниение, не образуется конденсат.

- Брус обрабатывается механическим методом точно так же, как все пиломатериалы. Поддается склеиванию, строганию, точечному и полному креплению.

Реконструкция зданий старой постройки

Традиции зодчества и веяния современности можно великолепно соединить при реконструкции объектов с использованием LVL. Старый фундамент, а также несущие конструкции остаются прежними. Восстановление объектов строительства имеет одну существенную сложность, связанную с организацией работы в условиях плотной застройки современного города. В подавляющем большинстве случаев использовать тяжелую технику не представляется возможным. Однако есть полноценная альтернатива — применение бруса LVL, который подходит для «легких» технологий реконструкции.

Где еще нужен ЛВЛ-брус?

Помимо активно внедряемых плоскостных несущих конструкций, интересны строителям и пространственные системы. Это объемные объекты, например, купола, своды. Если брать для таких работ ЛВЛ-брус, то он существенно снимет давление на фундамент благодаря равномерному распределению нагрузки по контуру строения.

Крупные строительные синдикаты используют ЛВЛ-брус при монолитном возведении зданий в системах силовой опалубки. Также материал позволяет работать довольно быстро, что положительно отражается на сроках сдачи объекта в эксплуатацию. Брусу свойственна стабильность размеров, высокая прочность. Он востребован в сфере изготовления оконных перемычек, дверных каркасов, а также мебели.

Иностранные компании предпочитают использовать двутавровые балки вместо изделий из цельной древесины. Они замечательно подходят для стропильных систем, несущих конструкций вертикального типа. Дорогостоящие пиломатериалы сменяются довольно экономичными элементами, где LVL присутствует в качестве пояса, а фанера играет роль стенок.

Готовые изделия

Наиболее выгодный вариант — закупка бруса в качестве лаг, которые не подвергаются воздействию повышенной влажности. Такое решение продлевает эксплуатационные сроки конструкции пола. Широко применяются и рамы из ЛВЛ. Они изготавливаются на высокотехнологичном оборудовании. Установка рам происходит быстро и надежно. Мы разработали проект оптимального решения 3-шарнирных рам, которые способны трансформироваться в гаражи, беседки, навесы, бассейны, небольшие домики. Пролет рам составляет 3-5 метров.

Source: lvlbrus.ru

Читайте также

Лвл брус своими руками. клееный брус или ЛВЛ как материал для балок

Брус ЛВЛ: характеристики, плюсы и минусы материала

Клееный брус представляет собой пиломатериал, состоящий из нескольких склеенных между собой деревянных полотен. Изготовленный самостоятельно, он выгоднее заводского не только в финансовом отношении. Собственноручно сделанный пиломатериал может быть любого размера, сечения, более высокого качества.

Относительно последнего параметра от покупателей заводского клееного бруса поступает много нареканий. В целях экономии для склеивания производители нередко используют древесину низкого качества, что определяет невысокие прочностные характеристики готового изделия.

Что понадобится для самостоятельного изготовления клееного бруса? Доски, из которых склеивают брус, называют ламели.

Производство клееного бруса своими руками

Они должны быть ровными, без признаков гнили, трещин, хорошо высушенными, с минимальным количеством сучков. Использование LVL-бруса при изготовлении лестничных маршей. Эксплуатационные и основные технические характеристики LVL-бруса приведены в нижеследующей таблице:. Использование LVL-бруса при изготовлении стропильной системы сложной конструкции.

Получить смету за 1 день бесплатно

LVL-брус является достаточно востребованным строительным материалом при выполнении определенных работ и изготовлении ответственных конструкций благодаря своим достоинствам, к которым относятся:.

Основным недостатком данного материала является его высокая стоимость, а также присутствие формальдегидных смол, используемых в процесс производства.

Отправим материал вам на e-mail. Новые технологии широко внедряются в различные сферы производства и порой о появлении новых товаров и изделий не посвященный человек просто не знает. Это относится практически ко всем сферам, в том числе и к строительной отрасли, где, кажется, уже всё давным-давно известно и опробовано. LVL брус, что это такое — сфера использования, свойства и эксплуатационные характеристики, достоинства и недостатки, а также обзор ведущих производителей и цен на их продукцию, это тема настоящей статьи редакции HomeMyHome. LVL брус — это строительный материал, изготавливаемый из хвойных пород дерева путем лущения исходного сырья с последующим склеиванием полученного шпона под внешним механическим давлением.

Несколько важных замечаний

Полученный шпон в виде ленты нарезается и направляется в сушильную камеру, где происходит его сушка. Пресс — это наиболее сложный и энергоёмкий элемент в технологической цепочке производства. Когда сортировка завершена, высушенные листы обрабатываются клеящим составом, укладываются в несколько слоёв в соответствии с заданными размерами, и отправляются на пресс, где под избыточным давлением и при высокой температуре происходит их склеивание.

По завершении склеивания, листы нарезаются по заранее заданным параметрам форма, длина, ширина и т. LVL-брус производят во многих станах мира, особенно его производство распространено в США и Европе, что связано с популярностью каркасного домостроения в этих странах.

В нашей стране производство этого материала присутствует, но не так широко, как прочие виды деревообрабатывающих производств. Изготовление сложных несущих конструкций — это один из видов использования LVL-бруса. Отличительными особенностями продукции данной компании являются такие показатели, как то:.

Содержание статьи

LVL-брус бывает просто незаменим при изготовлении сложных строительных конструкций оригинальной формы. Благодаря своим физическим сво

Стропильная система из ЛВЛ-бруса. Советы

ЛВЛ-брус(англ. LVL — Laminated Veneer Lumber) — конструкционный материал, изготовляемый путем склейки нескольких слоев шпона хвойных пород деревьев толщиной 3мм по технологии непрерывного прессования с микроволновым предподогревом, что позволяет смоле лучше проникать в структуру дерева и образовывать многослойный высокопрочный материал. С 2009г. завод «Талион Терра» начал производство ЛВЛ-бруса Ultralam в Тверской области.

LVL-брус активно применяется компанией Фул Хаус при строительстве стропильной системы в качестве коньковых прогонов, стропильных, ендовных и хребтовых ног, балок перекрытий с большими пролетами, в помещениях с повышенной влажностью (бассейны), для создания сложных крыш (сферические, конические, арочные, пагоды и др.)

Что лучше – стропильная система из ЛВЛ-бруса или обычная деревянная? Очевидный ответ на данный вопрос приходит после ознакомления с основными преимуществами ЛВЛ-бруса:

- Прочность ЛВЛ-бруса в 2 раза превышает показатели обычных пиломатериалов, что увеличивает надёжность стропильной системы и позволяет создавать сложные архитектурные конструкции;

- При строительстве коттеджей используют ЛВЛ-брус до 12м (ограничено возможностью доставки шаландой). На объект элементы поставляется уже необходимой длины по проекту и не требуют «сшивки». Обычные пиломатериалы 6м-ой длины, часто требуется сращивание нескольких элементов между собой. Место сращивания — слабое звено конструкции, дополнительные затраты пиломатериалов на перехлесты и соединительный крепеж (резьбовые штанги, гайки, шайбы, гвозди), увеличиваются сроки строительства.

- LVL-брус имеет влажность 8-10% при абсолютно однородной структуре, поэтому стропильная система из LVL всегда с точной геометрией и постоянными линейными размерами, не растрескивается, не даёт усадки, не деформируется и его не коробит. Элементы обычной деревянной стропильной системы со временем изменяют свою геометрию при высыхании и растрескиваются. Практически не впитывает влагу и не подвержен гниению, поэтому идеально подходит для перекрытий над бассейнами.

- ЛВЛ-брус без открытого источника пламени не поддерживает огня, тлеет и затухает. Т.о. стропильная система из ЛВЛ-бруса дольше сохраняет свою несущую способность при пожаре в отличие от обычной деревянной стропильной системы. Не требует пропитки огнезащитными средствами.

- ЛВЛ-брус, благодаря своей идеальной геометрии и поверхности, представляет собой завершенную конструкцию, не требующую «зашивки» или дополнительной отделки (например, балки или затяжные элементы стропильной системы в интерьере). Для подчеркивания текстуры дерева рекомендуется использовать специальные тонирующие краски.

- Стоимость крыши из ЛВЛ-бруса сопоставима со стоимостью крыши из обычных пиломатериалов при правильной замене сечения бруса с сохранением прочностных характеристик всех элементов стропильной системы.

- ЛВЛ-брус удобно комбинировать с обычным брусом, используя его в критических местах. ЛВЛ и обычный брус соединяются друг с другом стандартными крепёжными элементами.

В сравнении с металлическими двутавровыми балками ЛВЛ-брус более лёгкий, биостойкий (не ржавеет и не гниёт) и пожаростойкий. Специалисты компании Фул Хаус при индивидуальном проектировании крыши подбирают оптимальные конструктивные решения с использованием LVL-бруса.

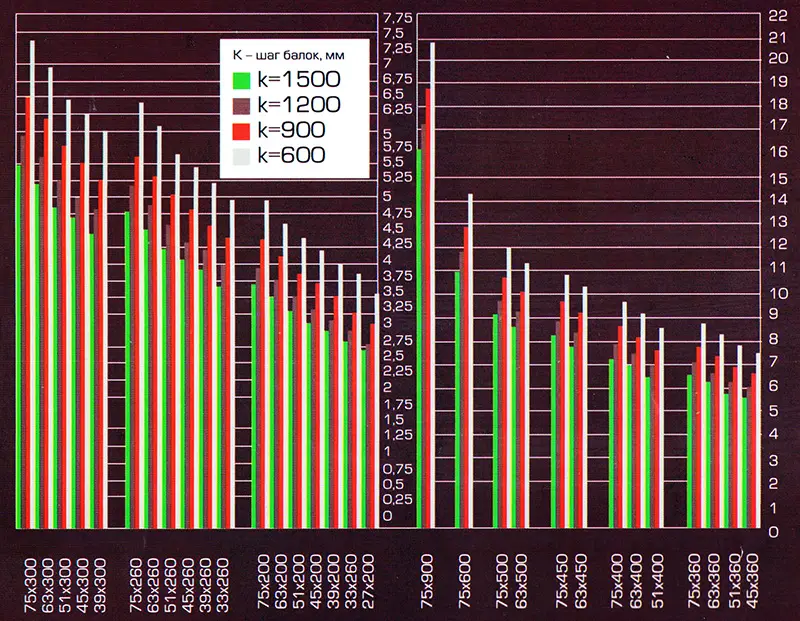

Диаграмма для выбора сечения балки LVL (для перекрытий)

Прогиб допустимый – 1/250 длины пролета. Нормативная нагрузка – 150кгс/м2

Профилированный брус своими руками в создании авторских проектов

Клееный профилированный брус нашел массовое применение в строительстве жилья эконом-класса и элитных домов. Кроме домостроения, мелкие партии материала используют для реализации авторских проектов по созданию архитектурных миниатюр, в отделке интерьера и изготовлении мебели. Для этих целей лучше всего подходит древесина редких пород, могут потребоваться заготовки нестандартных размеров и оригинального профиля. Изготовить уникальный профилированный брус своими руками для реализации индивидуальных авторских проектов можно в собственной мастерской или на арендованном оборудовании.

Прежде чем организовать собственное производство, необходимо решить насколько самостоятельное производство будет оправданно. Мотивацией для принятия такого решения часто бывает желание реализовать собственный творческий потенциал в следующих сферах предпринимательской деятельности:

- Производство эксклюзивной мебели;

- Оказание услуг в оформлении интерьера жилищ;

- Авторское оформление залов приема, интерьеров ресторанов и арт-выставок;

- Бизнес в области архитектурной миниатюры.

Подвигнуть к занятию самостоятельным изготовлением клееного профилированного бруса может стать мечта выполнить отделку фасада дома или обустроить веранду по собственному проекту.

В зависимости от потребностей в материале и имеющейся деревообрабатывающей техники, существует несколько способов самостоятельного изготовления профилированного бруса. Реализация такого проекта включает основные этапы:

- Определение целей, количество продукции и оценка бюджета проекта;

- Выбор материала и организация сушки;

- Изготовление ламелей;

- Склеивание;

- Выемка профиля.

Выбор материала

Сделать брус своими руками – сложная, но вполне выполнимая задача. Для изготовления клееного профилированного бруса можно использовать любой пиломатериал, сделанный из различных пород дерева. Самым экономным является обрезная доска хвойных пород, по размерам близкая к размерам ламелей. Изготовление бруса из готовых досок позволит отказаться от операции по распиловке древесины.

Для изготовления профилированного бруса своими руками можно использовать лиственные и редкие породы древесины с привлекательной текстурой. Более экономичным решением может стать комбинированный брус с лицевой частью, изготовленной из ценных пород дерева. Подбор материала лучше сделать самостоятельно, для этого необходимо: выбрать пиломатериал по номенклатуре и типоразмерам, провести осмотр и дефектацию товара. Лучше приобрести сухую древесину, но на этом этапе влажность древесины особой роли не играет, в любом случае ее надо будет доводить до кондиции.

Как сушить пиломатериал

Лучшие результаты дает камерная сушка древесины, но оборудовать место для сушки можно в гараже или на загородном участке, часто влажный пиломатериал складируют под навесы или в хозяйственных постройках. Процесс сушки естественным путем может составить несколько месяцев. Если этот процесс организовать в помещении, можно использовать обогреватель и вентилятор. В любом случае помещение должно проветриваться. При расположении штабеля под навесом, древесину необходимо оградить от воздействия прямых солнечных лучей.

В сушильный штабель обрезная доска укладывается горизонтальными рядами, по высоте ряды разделяются прокладками одного размера. В качестве прокладки можно использовать бруски из сухой древесины с размером сечения 40х40 мм. Бруски укладывают перпендикулярно основному слою через 500-600 мм. Для предотвращения процессов деформации рекомендуется на верхний ряд штабеля уложить гнет из подручного материала.

В процессе сушки периодически проверяется влажность материала, при достижении влажности 10-12% пиломатериал можно использовать для изготовления ламелей. Контроля влажности осуществляют влагомером, особых требований по точности к измерениям не предъявляется, для этих целей можно использовать недорогой прибор.

Заготовка ламелей и подготовка к склеиванию

Из обрезной доски, доведенной до требуемой кондиции, можно начинать изготавливать ламели для склеивания. Для оборудования рабочего места необходим строгальный станок и циркулярная пила. От операции сращивания ламелей по технологии «шип в шип» целесообразно отказаться. Представленные на рынке шипорезные станки дороги, оборудование является узкоспециализированным, приобретать его для личного пользования непрактично. Без специального оборудования проще всего изготавливать двух- или трехслойный клееный брус.

Порядок изготовления ламелей:

- Получение заготовок заданной формы с использованием строгального станка;

- Торцевание циркулярной пилой с припуском 50 мм;

- Дефекация и сортировка на лицевые и внутренние части;

- Сборка «на сухую», маркировка по очередности расположения в готовом изделии.

Для предотвращения смещения ламелей применяют шпоночное или шкантовое соединение. Гнездо под шпонку выдалбливают по центру заготовки, шпонку можно сделать из отбракованной доски. Шкант изготавливают из твердых пород дерева и вставляют в специально высверленные отверстия.

Опытные мастера рекомендуют:

- На лицевую сторону укладывать пласти с более четким рисунком годовых колец;

- У двух соседних ламелей древесные волокна должны быть ориентированы разнонаправлено;

- Склеиваемые поверхности обработать грубой наждачной бумагой для придания шероховатости, пыль удалить, поверхность обезжирить растворителем.

Склеивание и опрессовка

Для склеивания используют любой доступный клей для дерева, для бруса, предназначенного для использования внутри помещений, лучше выбрать экологичный клей. Операция проводится при комнатной температуре, в проветриваемом помещении. Расход клея составляет до 10 литров на один кубометр готового бруса.

Ламели укладывают в ранее определенном порядке, клей наносится кистью или валиком, толщиной клеевого слоя – до 2 мм. Собранную конструкцию скрепляют винтовыми столярными струбцинами, расположенными через 400-450 мм. Под упоры струбцины рекомендуется подложить прокладки из многослойной фанеры размером 12х12 мм.

Время полного отверждения клея определяется по паспортным данным состава. После завершения процесса склеивания, на строгальном станке снимаются наплывы клея, устраняют «ступеньки», брусу придают заданные размеры. Для чистовой обработки используют наждаку или шлифмашинку.

Профилирование и заключительное торцевание

Профилирование бруса своими руками – наиболее ответственная операция. При изготовлении бруса своими руками, профилю можно задать любую форму. Для нарезки профиля целесообразно использовать фрезерный станок эконом–класса или станок для профилирования бруса собрать своими руками. Сделать это легко из ручного фрезера, столярного верстака и несложного стапеля. Мощность фрезера должна быть не менее 2 кВт. Такое решение подходит для изготовления мелких партий профилированного бруса. Разнообразие насадок позволяет нарезать профиль самой сложной формы, в том числе и конусообразный.

При штучном изготовлении, пазы можно выпилить циркулярной пилой. Такой несложный станок для изготовления профилированного бруса можно собрать на верстаке с использованием жесткой направляющей для перемещения пилы. После распила, острожку пазов выполняют столярным инструментом.

Заключительной столярной операцией является чистовое торцевание, изделию придают заданную длину, торец обрабатывают наждачной бумагой.

Готовый профилированный клееный брус декорируют морилкой, древесным маслом, искусственно старят, имитируют рельеф, оставляемый жучком-короедом. Брус, предназначенный для внешней отделки, пропитывают влагоотталкивающими и антисептическими пропитками.