Газобетонные блоки своими руками

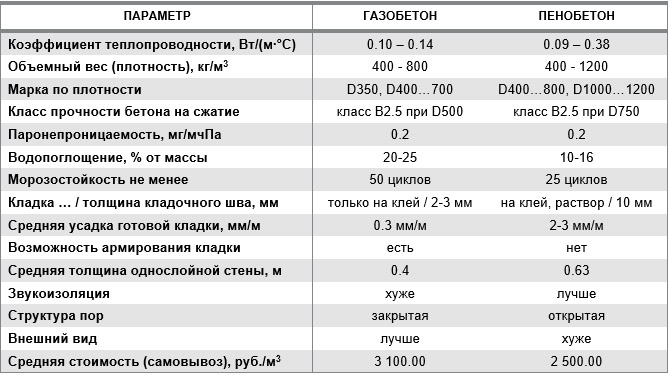

«Как сделать газобетон своими руками и возможно ли это вообще?», — таким вопросом задаются многие дачники. Технология изготовления неавтоклавного пористого (его ещё называют ячеистым) бетона в домашних условиях не представляет собой сложного процесса. Смесь состоит из материалов, которые широко представлены в продаже, а условия созревания смеси нормальные и не требуют специального оборудования. Использование в строительстве самодельных изделий из ячеистого бетона позволяет ощутимо сэкономить на стройматериалах, они обходятся примерно на 30% дешевле заводских, но требуют дополнительных затрат времени на их изготовление. Газобетон имеет свои плюсы и минусы, к плюсам относятся низкая теплопроводность, малая плотность, высокая огнестойкость и хорошая звукоизоляция. К недостаткам можно отнести высокую гигроскопичность (способность к поглощению влаги), хрупкость и недекоративный внешний вид, что требует дополнительной отделки стен.

«Как сделать газобетон своими руками и возможно ли это вообще?», — таким вопросом задаются многие дачники. Технология изготовления неавтоклавного пористого (его ещё называют ячеистым) бетона в домашних условиях не представляет собой сложного процесса. Смесь состоит из материалов, которые широко представлены в продаже, а условия созревания смеси нормальные и не требуют специального оборудования. Использование в строительстве самодельных изделий из ячеистого бетона позволяет ощутимо сэкономить на стройматериалах, они обходятся примерно на 30% дешевле заводских, но требуют дополнительных затрат времени на их изготовление. Газобетон имеет свои плюсы и минусы, к плюсам относятся низкая теплопроводность, малая плотность, высокая огнестойкость и хорошая звукоизоляция. К недостаткам можно отнести высокую гигроскопичность (способность к поглощению влаги), хрупкость и недекоративный внешний вид, что требует дополнительной отделки стен.

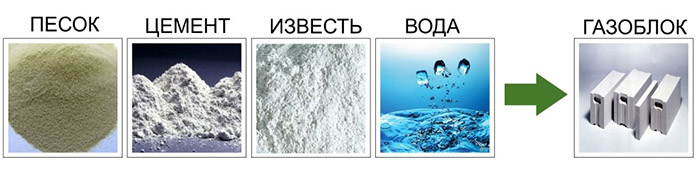

Материалы, необходимые для изготовления в домашних условия газобетонных блоков:

- Портландцемент марки М400 – М500.

- Негашёная известь.

- Алюминиевая пудра.

- Мелкий, мытый и тщательно просеянный речной песок.

- Эмульсия для смазки форм или отработанное машинное масло, разведённое водой в пропорции 1:3, эмульсию следует приготавливать каждый раз непосредственно перед каждой заливкой блоков.

Также потребуется следующий инструмент и оборудование для производства газобетона:

- Бетономешалка или миксер с электродрелью, так как вручную невозможно добиться однородности смеси.

- Стальная струна или проволока для срезания излишков смеси.

- Мастерок.

- Молоток.

- Металлические инвентарные (они имеются в продаже) или сделанные самостоятельно формы для заливки блоков.

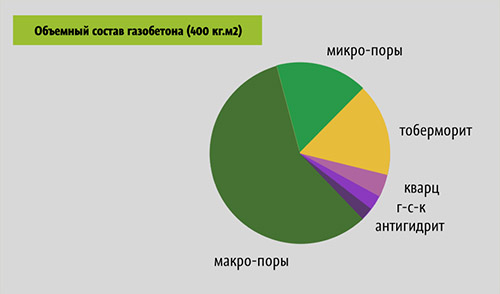

- Мерное ведро.

- Гладилка.

- Кисть для нанесения эмульсии.

Самостоятельно изготовленные формы для заливки представляют собой сделанный из металлического листа или досок короб, разбитый перегородками на ячейки в размер будущих газобетонных блоков. Сверху необходимо предусмотреть крепящуюся к стенкам короба на зажимах или болтах крышку. Обычный (заводской) размер изделий из газобетона: длина – 600 мм., высота – 250 мм., ширина – 200/250/300/350/400/500 мм. Толщина стенок короба, в случае изготовления его из досок, должна иметь толщину не менее 30–40 мм., так как в процессе схватывания смесь имеет свойство значительно увеличиваться в объёме. Внутренние перегородки возможно изготовить из фанеры (желательно влагостойкой) толщиной 12–16 мм. Лучше всего сделать короб разборным, на болтах, для удобства извлечения готовых изделий. Практика показывает, что оптимальный размер короба должен позволять заливку одновременно не более 6–9 блоков, иначе он получится слишком габаритными и тяжёлыми. Таких коробов следует изготовить несколько для непрерывности процесса заливки изделий. Технология производства газобетона по своей сути основана на реакции окисления алюминиевой пудры при контакте с водой в результате которой происходит бурное выделение углекислого газа. Если эта реакция проходит внутри закрытой формы в среде вязкой массы, то газ образует поры в смеси по всей её толще. После схватывания такой смеси в нормальных условиях получают бетон с закрытыми круглыми порами размером 1–3 мм.

Самостоятельно изготовленные формы для заливки представляют собой сделанный из металлического листа или досок короб, разбитый перегородками на ячейки в размер будущих газобетонных блоков. Сверху необходимо предусмотреть крепящуюся к стенкам короба на зажимах или болтах крышку. Обычный (заводской) размер изделий из газобетона: длина – 600 мм., высота – 250 мм., ширина – 200/250/300/350/400/500 мм. Толщина стенок короба, в случае изготовления его из досок, должна иметь толщину не менее 30–40 мм., так как в процессе схватывания смесь имеет свойство значительно увеличиваться в объёме. Внутренние перегородки возможно изготовить из фанеры (желательно влагостойкой) толщиной 12–16 мм. Лучше всего сделать короб разборным, на болтах, для удобства извлечения готовых изделий. Практика показывает, что оптимальный размер короба должен позволять заливку одновременно не более 6–9 блоков, иначе он получится слишком габаритными и тяжёлыми. Таких коробов следует изготовить несколько для непрерывности процесса заливки изделий. Технология производства газобетона по своей сути основана на реакции окисления алюминиевой пудры при контакте с водой в результате которой происходит бурное выделение углекислого газа. Если эта реакция проходит внутри закрытой формы в среде вязкой массы, то газ образует поры в смеси по всей её толще. После схватывания такой смеси в нормальных условиях получают бетон с закрытыми круглыми порами размером 1–3 мм.

Для начала в подготовленной ёмкости тщательно смешивают сухие компоненты, добиваясь того, чтобы пудра равномерно распределилась по всему объёму. Предварительно нужно немного поэкспериментировать с пропорциями компонентов смеси для получения наиболее качественных изделий.

Рекомендуемые объёмные пропорции смеси таковы:

- Цемент М400 (М500): 20%.

- Негашёная известь: 20%.

- Песок: 59%.

- Алюминиевая пудра: 1%.

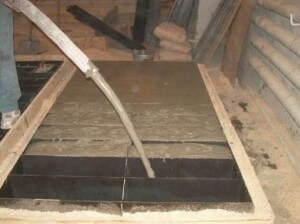

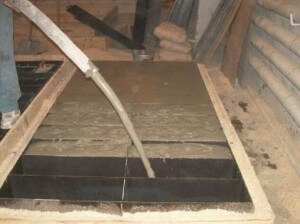

Вода – в количестве, достаточном для получения раствора в консистенции негустой сметаны Воду, предварительно разогретую до температуры 40 градусов Цельсия, заливают во вращающуюся бетономешалку, следом высыпают приготовленную смесь. После тщательного перемешивания до получения однородной смеси, по консистенции похожей на негустую сметану, производят заливку горизонтально установленных форм до половины. Это обусловлено тем, что в процессе застывания, из-за протекающих химических реакций, смесь будет увеличиваться в объёме. Для облегчения извлечения готовых блоков, внутреннюю поверхность формы предварительно смазывают эмульсией, получаемой методом смешивания машинного масла с водой в пропорции 1:3. Процесс увеличения объёма протекает в течение 10–15 минут, через некоторое время смесь начнёт опускаться вниз. После прекращения «брожения», это занимает около 5–6 часов, выступающие излишки материала срезаются стальной струной, сверху формы накрываются крышкой и укрываются теплоизоляционным материалом. В таком состоянии раствор оставляют на сутки для полного затвердевания. По прошествии указанного времени газобетон извлекается из формы и укладывается на деревянные поддоны для полного затвердевания (набора марочной прочности), данный процесс занимает 28 суток. После этого блоки готовы к применению их в строительстве.

http://www.youtube.com/watch?v=7r8S4mOvg7M

Дополнительно, для обеспечения качества изделий, нужно придерживаться следующих рекомендаций:

- Формы должны устанавливаться на твёрдую горизонтальную поверхность, для выдерживания геометрических размеров блоков.

- Помещение, где производятся работы по заливке, должно быть тёплым.

- Важно исключить любую возможность сквозняков.

Если в домашних условиях изготовить дополнительные вкладки, то можно отливать изделия разных размеров и конфигураций, необходимых для именно данного строения. Это позволит впоследствии уменьшить затраты времени на подгонку одинаковых газобетонных блоков по месту.

Газобетон своими руками в домашних условиях

Из чего состоит газобетон

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

Действительно рабочий законный способ экономии.

Это нужно знать каждому!

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Производство газобетона своими руками

Газобетон является искусственным камнем, в состав которого входят: песок, вода, негашеная известь, цемент и алюминиевая пудра. Газобетон — один из прочных материалов, который нашел своё применение в жилищном и коммерческом строительстве. Многих дачников не раз интересовал вопрос, как сделать газобетон своими руками? Ведь производство пенобетона собственноручно позволит сократить растраты на строительные материалы в разы. Газобетонные блоки изготавливаются из высококачественных материалов, а, значит, конструкция из них получается крепкой и надежной.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Основные этапы изготовления

Приготовление газобетона своими руками состоит из нескольких этапов:

- Рассчитывается количество компонентов и смешивается в нужных пропорциях.

- На следующем этапе добавляется вода, которую тщательно размешивают с сухими компонентами до образования густой консистенции.

- Заполняют наполовину в разогретые формы раствор бетона. Зачастую используется прямоугольная форма, которая состоит из бортов и дна, стороны которой фиксированы зажимами. Потом выравнивают залитую поверхность строительным уровнем и накрывают теплоизоляционным материалом. После заливки обеспечивают блокам правильную сушку, которую проводят через несколько часов после заполнения емкостей. Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Чтобы придать раствору газобетона нужную консистенции, его смешивают в правильных пропорциях. Если в смесь добавить большое количество воды, марка бетона снизится в пять раз. Тогда раствор сложно будет укладывать, и он потечет. Также важно тщательно соединить компоненты и перемешать их до однородной массы, чтобы поры распределились равномерно по всей поверхности. Нужно с особым вниманием подойти к заливке форм. Стоит помнить, что заполнять их нужно на половину емкости, так как за время газообразования раствор увеличивается в объемах. Оставляют формы на 12 часов, чтобы они выдержались, после чего извлекают блок и продолжают выдерживать его на протяжении 48 часов. Газобетон достигает своей максимальной прочности после 28 дней.

Существует два варианта приготовить газобетон:

- Автоклавный, при котором бетон твердеет под давлением и высокой температурой в автоклавах.

- Неавтоклавный метод предусматривает естественное затвердевание при атмосферном давлении.

Изготавливая материал самостоятельно, используют второй способ, однако, автоклавный метод улучшает характеристики газобетона в несколько раз.

Приготовление смеси

Чтоб приготовить бетонный раствор берут такие материалы:

- Цемент, марка которого не ниже М400.

- Щебень, фракции которого должны быть в пределах 8 см.

- Вода.

- Очищенный песок.

Для начала в бетономешалку погружают одну часть цемента и две части песка, после перемешивания вливается небольшими порциями половина одной части вода. Как только бетономешалка сделает из компонентов однородную структуру, добавляют 4 части щебня и тщательно перемешивают.

Изготовление формы

Важным этапом в приготовлении газобетона является изготовление формы, в которую заливается бетонная смесь. Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Также форма бывает в виде решетчатого устройства. При этом происходит деление короба на перегородки, которые формируют собой отдельные единичные газобетонные блоки. В качестве внутренних перегородок между блоками используют фанеру, толщина которой колеблется в пределах 13 мм.

Заливка готового материала

После того как бетонный раствор подготовлен, не стоит затягивать с его заливкой. Для этого месиво равномерно раскладывают по всей длине и ширине конструкции, не забывая тщательно уплотнять ее. Для уплотнения используют различные способы:

- вибрирование;

- прессование;

- вакуумирование ;

- трамбование и вибротрамбование.

Использовать можно уже через 28 дней.

Трамбование смеси глубинными вибраторы широко используется в строительной среде. Процесс осуществляется за счет погружения рабочей части в бетонную смесь и передачи ей колебания через стенки корпуса.

Заливка проходит в один прием. После того как все емкости заполнены, очищают поверхность от лишнего раствора. Стоит помнить о подземных инженерных коммуникациях, и проводить заливку конструкции, исходя из их месторасположения. По истечении двух-трех дней после заливки, демонтируют ранее установленную опалубку. Залитый бетон в процессе высыхания орошают водой, чтобы смесь имела достаточную влажность и не пересыхала. Газобетон пригоден к использованию спустя 28 дней, также через этот промежуток времени он достигает своей максимальной прочности.

Выдержка и извлечение

После того как заливка в формы произошла, их выдерживают в закрытом пространстве на протяжении 12 часов. Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Для заливки бетонного раствора применяют емкости с разными формами и размерами, количество которых можно рассчитать, используя пробный замес раствора с минимальным количеством компонентов. Но точного рецепта нет, поэтому возможны излишки материала. Но даже если учесть излишки и возможный брак, изготавливать блоки собственноручно намного выгоднее, чем приобретать готовые.

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Газобетон своими руками

Этот искусственный камень уже давно приобрел популярность, особенно в сфере малоэтажного строительства. Индивидуальные застройщики сумели по достоинству оценить все его преимущества, в том числе – и невысокую стоимость продукции. А скорость возведения построек такова, что по этому показателю данный представитель класса бетонов ячеистых стоит на одном из первых мест среди всех использующихся стройматериалов.

Он привлекателен еще и тем, что при желании производство газобетона можно организовать в любом месте, а не только на специализированном предприятии. Технология настолько проста, что блоки можно изготавливать и самостоятельно, под определенные нужды, различных форм и размеров, что создает дополнительные удобства для частного застройщика.

В чем преимущество производства газобетона в домашних условиях

• В процессе подготовки к строительству высчитать точное количество тех или иных заготовок (по размеру), как правило, не получается. И дело не только в погрешностях при проведении замеров. Особенность кладки состоит в том, что в каждом следующем ряду «кирпичи» устанавливаются со смещением, чтобы избежать совпадения мест стыков по вертикали. Следовательно, приходится тратить время на резку изделий, что приводит в итоге к перерасходу материала. Поэтому, как правило, блоки приобретаются с запасом, а это – дополнительные расходы.

• Все расчеты конструктивных элементов «привязываются» к определенным типоразмерам изделий. Но на практике пожелания владельца и габариты покупных блоков не всегда совпадают. Например, по толщине внутренних стен. Организация производства газобетона в домашних условиях позволяет изготавливать искусственный камень с любой необходимой геометрией, в том числе, и сложной конфигурации (арочного или иного типа).

Блоки из этого материала готовятся двумя способами – автоклавным или без применения специального оборудования. Рассмотрим именно последний вариант, так как для возведения одной-двух построек на участке нет смысла тратить деньги на закупку термокамер, которые потом не понадобятся, а стоят довольно дорого. Такой способ имеет некоторые особенности, и их необходимо учитывать.

«Плюсы» – минимальные затраты, простота технологии. Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже.

«Минусы» – качество изделий уступает тем, которые подвергались термической обработке.Поэтому здание более чем в 2 этажа из таких блоков строить не рекомендуется. Плюс – отвердевание происходит естественным путем. Поэтому производством газобетона неавтоклавного можно заниматься только при температуре выше + 5 0С, чтобы обеспечить нормальное испарение воды.

Видео – Произволдство газобетона дома

• Бетономешалка. Добиться качественного, однородного состава смеси при ручном перемешивании не получится, и определяется это несколькими факторами. А качество готовых блоков напрямую связано именно с исходным сырьем. Например, многие характеристики (шумо-, теплоизоляция и ряд других) зависят от равномерности распределения пузырьков воздуха по всему объему материала.

• Формы.

• Сталистая тонкая проволока (для обрезания излишков массы после заливки).

Компоненты смеси для производства газобетона

Цемент

Опытные мастера утверждают, что для самостоятельного изготовления блоков любой не подходит. Рекомендуют использовать марки «400» Д20.

Песок кварцевый

В идеале он должен быть пропущен через сито, тщательно промыт (для удаления примесей) и высушен.

Добавки

Известь (негашеная), сульфат натрия, каустическая сода, газообразователь (пудра алюминиевая).

Естественно, понадобится и чистая вода.

Изготовление форм. Можно их купить (сборные), а можно сделать самому. Понадобятся доски, у которых одна из сторон должна быть тщательно остругана. Из них сколачивается «пенал», внутрь которого вставляются перемычки, делящие его по всей длине на отсеки. Такие «вставки» можно вырезать из влагонепроницаемой слоеной фанеры. Предварительно в досках, по заранее произведенной разметке, делаются под «вставки» пропилы.

Размеры ячеек определяют габариты будущих блоков, поэтому выбираются в зависимости от того, какие параметры должны быть у искусственного камня. Для ускорения процесса производства газобетона следует заготовить несколько различных форм, под все нужные типоразмеры.

Чтобы смесь не прилипала к доскам, внутренние поверхности ячеек обильно смазываются разведенным в воде (3 части) отработанным маслом (машинным – 1 часть). Кстати, это делается всякий раз перед новой заливкой раствора.

Приготовление смеси для газобетона

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов. Стоит сразу отметить, что добиться необходимого качества готовой продукции можно только опытным путем. Многое зависит и от марки цемента, и от песка, и от характеристик остальных компонентов. Даже качество используемой воды влияет на ход химической реакции, которая происходит при введении газообразователя. Именно поэтому какой-то однозначной рекомендации по производству газобетона в домашних условиях не существует.

Для примера уместно привести такую пропорцию (она уже опробована на практике). Берутся цемент (1

Газобетонные блоки своими руками: этапы и оборудование

Газобетон является искусственным камнем, в состав которого входят: песок, вода, негашеная известь, цемент и алюминиевая пудра. Газобетон — один из прочных материалов, который нашел своё применение в жилищном и коммерческом строительстве. Многих дачников не раз интересовал вопрос, как сделать газобетон своими руками? Ведь производство пенобетона собственноручно позволит сократить растраты на строительные материалы в разы. Газобетонные блоки изготавливаются из высококачественных материалов, а, значит, конструкция из них получается крепкой и надежной.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

- электродрель;

- болгарка;

- весы;

- нож;

- лопата;

- рубанок;

- перчатки для безопасности рук;

- зубило;

- молоток;

- миксер;

- ножовка по металлу;

- шпатель;

- стамеска;

- ведро.

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

- алюминиевая пудра;

- цемент;

- песок;

- известь (негашеная).

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Вернуться к оглавлениюОсновные этапы изготовления

Приготовление газобетона своими руками состоит из нескольких этапов:

Приготовление газобетона своими руками состоит из нескольких этапов:

- Рассчитывается количество компонентов и смешивается в нужных пропорциях.

- На следующем этапе добавляется вода, которую тщательно размешивают с сухими компонентами до образования густой консистенции.

- Заполняют наполовину в разогретые формы раствор бетона. Зачастую используется прямоугольная форма, которая состоит из бортов и дна, стороны которой фиксированы зажимами. Потом выравнивают залитую поверхность строительным уровнем и накрывают теплоизоляционным материалом. После заливки обеспечивают блокам правильную сушку, которую проводят через несколько часов после заполнения емкостей. Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Чтобы придать раствору газобетона нужную консистенции, его смешивают в правильных пропорциях. Если в смесь добавить большое количество воды, марка бетона снизится в пять раз. Тогда раствор сложно будет укладывать, и он потечет. Также важно тщательно соединить компоненты и перемешать их до однородной массы, чтобы поры распределились равномерно по всей поверхности. Нужно с особым вниманием подойти к заливке форм. Стоит помнить, что заполнять их нужно на половину емкости, так как за время газообразования раствор увеличивается в объемах. Оставляют формы на 12 часов, чтобы они выдержались, после чего извлекают блок и продолжают выдерживать его на протяжении 48 часов. Газобетон достигает своей максимальной прочности после 28 дней.

Существует два варианта приготовить газобетон:

- Автоклавный, при котором бетон твердеет под давлением и высокой температурой в автоклавах.

- Неавтоклавный метод предусматривает естественное затвердевание при атмосферном давлении.

Изготавливая материал самостоятельно, используют второй способ, однако, автоклавный метод улучшает характеристики газобетона в несколько раз.

Вернуться к оглавлениюПриготовление смеси

Чтоб приготовить бетонный раствор берут такие материалы:

Чтоб приготовить бетонный раствор берут такие материалы:

- Цемент, марка которого не ниже М400.

- Щебень, фракции которого должны быть в пределах 8 см.

- Вода.

- Очищенный песок.

Для начала в бетономешалку погружают одну часть цемента и две части песка, после перемешивания вливается небольшими порциями половина одной части вода. Как только бетономешалка сделает из компонентов однородную структуру, добавляют 4 части щебня и тщательно перемешивают.

Вернуться к оглавлениюИзготовление формы

Важным этапом в приготовлении газобетона является изготовление формы, в которую заливается бетонная смесь. Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Также форма бывает в виде решетчатого устройства. При этом происходит деление короба на перегородки, которые формируют собой отдельные единичные газобетонные блоки. В качестве внутренних перегородок между блоками используют фанеру, толщина которой колеблется в пределах 13 мм.

Вернуться к оглавлениюЗаливка готового материала

После того как бетонный раствор подготовлен, не стоит затягивать с его заливкой. Для этого месиво равномерно раскладывают по всей длине и ширине конструкции, не забывая тщательно уплотнять ее. Для уплотнения используют различные способы:

Использовать можно уже через 28 дней.

Использовать можно уже через 28 дней.Трамбование смеси глубинными вибраторы широко используется в строительной среде. Процесс осуществляется за счет погружения рабочей части в бетонную смесь и передачи ей колебания через стенки корпуса.

Заливка проходит в один прием. После того как все емкости заполнены, очищают поверхность от лишнего раствора. Стоит помнить о подземных инженерных коммуникациях, и проводить заливку конструкции, исходя из их месторасположения. По истечении двух-трех дней после заливки, демонтируют ранее установленную опалубку. Залитый бетон в процессе высыхания орошают водой, чтобы смесь имела достаточную влажность и не пересыхала. Газобетон пригоден к использованию спустя 28 дней, также через этот промежуток времени он достигает своей максимальной прочности.

Вернуться к оглавлениюВыдержка и извлечение

После того как заливка в формы произошла, их выдерживают в закрытом пространстве на протяжении 12 часов. Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Для заливки бетонного раствора применяют емкости с разными формами и размерами, количество которых можно рассчитать, используя пробный замес раствора с минимальным количеством компонентов. Но точного рецепта нет, поэтому возможны излишки материала. Но даже если учесть излишки и возможный брак, изготавливать блоки собственноручно намного выгоднее, чем приобретать готовые.

Вернуться к оглавлениюДополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

У (U) блоки газобетон своими руками, размеры

При проведении строительных работ нередко возникает необходимость соединения конструкций с нестандартной формой и геометрией. Это могут быть оконные или дверные проемы и армированные пояса. Чтобы упростить задачу, строители используют у-блоки (газобетон).

Область применения

Сферы применения этого строительного материала достаточно обширные. На его основе возводится прочная опалубка, подготавливаются перемычки в проемах, обустраиваются армопояса и опоры для крепления стропильной системы.

В разрезе блок похож на своеобразный лоток. После закрепления в нише желоба прутьев происходит заливка бетонного раствора. По мере его затвердевания увеличиваются прочностные свойства конструкции.

Силовые пояса эффективны при равномерном распределении нагрузок, которые оказываются на проемы и стены. Правильно обустроенный пояс придает помещению дополнительную жесткость.

Еще u-образные блоки из газобетона позволяют сооружать стационарную опалубку или создавать опорные элементы кровли.

Технические характеристики и размеры

Современные блоки U-образной формы, которые доступны на рынке, обладают одной длиной, независимо от типоразмеров. Их строением предусмотрено наличие продольной полости. Внешне они напоминают лоток, где одна стенка обладает небольшим утолщением для крепления с наружной стороны.

В Москве можно приобрести газобетонные U-блоки со следующими габаритами:- Блоки могут иметь ширину 20, 25, 28,8, 30, 36,5 и 40 см.

- Высота составляет 20 и 25 см.

- Показатели толщины варьируются от 7 до 14,5 см.

Существуют некоторые стандарты, по которым определяются типоразмеры изделий.

Особенности установки

У-образные газобетонные блоки укладываются с помощью специальной клеевой основы. При этом конструкцию предварительно оснащают армированными элементами, размещая их внутри желоба и заливая бетоном. Марка раствора и величина прутьев определяется степенью нагрузок. После этого полость блоков заполняется до верхнего края.

Как перемычки

При необходимости обустроить перемычку с применением газосиликатных блоков можно воспользоваться одним из двух методов:

- Закрепить блок горизонтальным образом и залить бетоном. После застывания раствора перемычку нужно поднять на прежнее место с помощью спецтехники.

- U-образные блоки из газобетона можно поместить в опалубку из древесины, закрепленную над проемом. Для усиления конструкции используется металлическая арматура, которая заливается бетонной смесью. После набора требуемых прочностных свойств опалубка демонтируется.

Выполняя работы, необходимо следить за правильностью размещения основания, где заливается перемычка.

Армопояс

U-блоки из газобетона нашли свое применение в строительстве мансардных перекрытий. Они позволяют снять нагрузку от плит перекрытия или мансарды с несущих стен.

Для монтажа последнего ряда нужно придерживаться такого руководства:- Блоки фиксируются с помощью клея или цементной смеси. При этом необходимо проклеивать стыки и обеспечивать ровность поверхности.

- Для обустройства усиливающего каркаса следует применить прутья из стали и продольно закрепить их вязальной проволокой.

- После этого можно переходить к закладыванию каркасной основы в полость желоба. Основная часть прутьев должна размещаться снизу каркаса.

- Для фиксации каркаса применяются распорки. Внутренние стенки нужно увлажнить.

- Дальше производится заливка конструкции бетоном с последующим удалением пузырьков воздуха.

- Поверхность выравнивается по уровню блочной плоскости.

Как сделать своими руками

Нередко народные умельцы создают газобетонные блоки u-образные своими руками. Это позволяет не только сократить расходы, но и получить полезный опыт, который пригодится при реализации будущих строительных работ. Существует два варианта изготовления таких конструкций: формирование классического рядового блока и сборка газобетонных U-блоков из нескольких элементов.

Формование классического рядового блока

Первый вариант требует некоторых усилий и навыков. Еще понадобится подготовить профессиональный инструмент, составить чертежи и придерживаться последовательности действий:

- В первую очередь стоит нанести разметки, учитывая размеры и толщину стены.

- Дальше делается 2 ключевых пропила, от которых будет зависеть толщина стенок.

- На следующем этапе можно выполнить вспомогательные пропилы или отверстия для более удобной обработки конструкции.

- В завершении внутренняя часть блока достается с помощью молотка каменщика и производится окончательный этап формовки.

С помощью этой технологии можно сделать качественные блоки с любыми типоразмерами. Так, например, вы сможете изменить ширину наружной стенки, чтобы улучшить теплопроводность.

Из минусов данного варианта выделяют большие затраты материалов. Еще обработка хрупкого газосиликата требует некоторых навыков.

Сборка u формы из нескольких блоков различной толщины

В отличие от предыдущего метода, сборка У-образных блоков из нескольких конструкций требует меньших физических усилий и денежных затрат. Строителям достаточно выложить по размеченному периметру блоки с небольшой толщиной, руководствуясь некоторыми принципами и рекомендациями.

Так, при производстве изделий толщиной 375 мм понадобятся простые изделия с параметрами 150 мм, 75 мм и 50 мм.

Монтаж выполняется непосредственно на стройплощадке по такой инструкции:- На внешней стороне с помощью клеевой основы фиксируются блоки толщиной 150 мм.

- После этого закрепляются конструкции толщиной 75 мм. Их нужно отпилить на 175 мм по высоте и закрепить в лежачем положении на клеевой состав. Это необходимо для создания дна U-образной конструкции.

- В завершении остается зафиксировать изделия на 50 мм.

После схватывания клея прочностные свойства конструкции будут увеличены до уровня заводских.

Ключевыми достоинствами метода являются доступность и простота производства, поскольку строителям нужно провести 1 пропил ножовкой по газобетону, но не прибегать к мероприятиям по формовке.

Применение самодельных конструкций оправдывает себя в разных условиях. С их помощью можно создавать ограждения, несъемную опалубку и другие строительные конструкции.

Преимущества и недостатки

Несмотря на нестандартную форму, U-газоблок обладает массой преимуществ. Среди них выделяют:

- Улучшенные прочностные свойства и большой срок службы. Эти показатели достигаются за счет автоклавной обработки.

- Небольшой вес. Преимущество обусловлено наличием сотен тысяч ячеек по всей структуре.

- Устойчивость к воспламенениям и отсутствие проблемы выделения токсических веществ при воздействии экстремальных температур.

- Отличные теплоизоляционные свойства. Они обеспечиваются ячеистой структурой материала.

- Соответствие всем стандартам экологической безопасности. В составе блоков присутствуют безопасные компоненты природного происхождения. В их числе: вода, цемент, известь и песок.

- Правильная геометрия, уменьшающая величину стыков между каждым изделием.

- Повышенные звукоизоляционные свойства, поскольку пористый материал поглощает энергию звуковой волны.

- Небольшая водопроницаемость из-за замкнутости ячеек.

Из-за множества плюсов такие изделия занимают лидирующие позиции в списке самых популярных строительных материалов.

Кроме плюсов, конструкции обладают и минусами. В первую очередь, стены из газоблоков с У-формой требуют двукратной обработки грунтовкой, поскольку такая смесь плохо удерживается на поверхности. При этом применять простую штукатурку для отделки нельзя, т.к. она быстро отвалится. Ее заменяют грунтовкой глубокого проникновения.

Еще материал не может обеспечить хорошую степень фиксации крепежных элементов. В пористой структуре может накапливаться конденсат, что влечет за собой появление трещин и деформаций.

При фиксации бытовой техники (телевизоров и кондиционеров) могут возникнуть различные сложности, что обусловлено специфической формой и строением материала.

Если при производстве камня не были соблюдены основные правила, создать на его основе качественный материал будет проблематично.

Производство и приобретение блоков

Чтобы реализовать самостоятельное производство У-блоков, необходимо придерживаться пошаговых инструкций и не отклоняться от технологии. Если есть желание приобрести магазинное изделие, необходимо обращать внимание на:

- Оттенок материала. Качественный камень обладает белым цветом, что указывает на применение автоклавной технологии изготовления. Серый оттенок демонстрирует укладку в кустарных условиях.

- Документацию и сертификаты качества. Ведущие производители предоставляют клиентам все документы, подтверждающие хорошее качество предлагаемой продукции.

Выбирая материал, нужно учитывать все нюансы и критерии, поскольку они определяют правильность покупки.

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Инструмент для газобетона: обзор, своими руками

Газобетонные блоки являются высокотехнологичным строительным материалом, с которым нужно бережно обращаться во время монтажа. Для того чтобы сохранить важные эксплуатационные и технологические качества стройматериала рекомендуется выполнять его укладку в соответствии с установленными правилами и с использованием специальных инструментов.

Советы по выбору инструмента

- Для облегчения распиловки блоков рекомендовано использовать сабельную пилу по газобетону.

- Не рекомендовано проведение резки блоков с применением обычной ручной пилы. Специалисты рекомендуют использование пилы-аллигатора, полотно которой имеет победитовые напайки. С помощью этого инструмента обеспечивается быстрая и качественная распиловка блоков.

- Для выравнивания блоков нужно использовать шлифовальную машинку. Во время проведения работ нужно использовать защиту от пыли.

- Подъем газобетонных блоков должен проводиться с использованием самодельного ромбового захвата.

- Для обеспечения удобств во время строительства нужно переносить блоки с применением специального приспособления.

- Для определения продольного положения блока рекомендуется использовать строительный уровень, длина которого составляет не менее 2 метров. Поперечное измерение проводится инструментом, который имеет меньшую длину.

- Усаживание материала на раствор должно проводиться с применением резиновой киянки.

Инструменты газобетонных блоков должны подбираться внимательно и с учетом особенностей материала, что положительно отобразится на удобстве его кладки и длительности эксплуатации.

Обзор инструментов для кладки газоблоков

Инструкция по кладке газобетона требует использования большого количества инструментов. В соответствии со своим предназначением они разделяются на основные и вспомогательные. Вторую группу инструментов применять при работе не обязательно. Но, с их помощью обеспечивается облегчение строительного процесса.

Каретка

Это удобный инструмент для газобетона, с помощью которого ускоряется процесс его кладки. Каретка предоставляет возможность получения максимально тонкого шва. При работе в каретку заливается кладочный клей. Инструмент проводится по ряду газоблоков. Во время проведения манипуляции равномерно распределяется клей для газобетона по зубчатому краю каретки и по газобетону. Существуют различные размеры кареток, которые полностью соответствуют ширине блоков.

Обычная кельма и зубчатый шпатель

Кельма ковш для газобетона широко применяется при возведении зданий из этого материала. С помощью инструмента наносится клеевый раствор и распределяется по поверхности блока. На краю кельмы есть ряд зубцов, что обеспечивает равномерное нанесение раствора на газобетон и качественное сцепление блоков между собой.

Производство инструмента осуществляется из полированного оцинкованного грубого металлического листа. Благодаря такому материалу изготовления кельма полноценно выдерживает тяжелый раствор. Инструмент применяется для тонкой кладки – до 3 миллиметров. Благодаря кельме обеспечивается равномерное покрытие поверхности клеем. При использовании инструмента исключается возможность растекания раствора по поверхности.

Кельма предназначается для нанесения клея, а зубчатый шпатель – для его равномерного распределения по поверхности. При использовании этих инструментов может наблюдаться усложнение регулировки толщины клея, которая зависит от наклона шпателя. Именно поэтому при работе с инструментом его нужно постоянно держать под одним углом.

Для шпатлевки может использоваться обыкновенный шпатель. Это тонкая металлическая лопатка, материалом производства которой является прочный металл. Благодаря такому материалу вероятность деформации инструмента во время его применения сводится к минимуму. С применением инструмента обеспечивается нанесение клеевой смеси на поверхность тонким слоем. Шпатель применяется для затирки сколов, швов, а также зачистки небольших выступов. Инструмент является необходимым для выравнивания углов в труднодоступных местах.

Ковш с зубцами

Ковш для газобетона применяется для нанесения клеевой смеси на поверхность блока. Благодаря универсальной конструкции инструмента предоставляется возможность равномерного распределения смеси по поверхности.

Терка для газобетона

Если при возведении стен из газобетона наблюдаются неровности на материале, то рекомендовано применение этого инструмента. Также с его помощью можно сравнять высоту блоков, которая отличается в несколько миллиметров.

Инструмент изготавливается в виде небольшой доски, которая оснащается ручкой, что обеспечивает крепкий захват. С помощью этого инструмента обеспечивается устранение незначительных неровностей. Терка предназначается для шлифовки поверхности перед проведением штукатурки и шпатлевки. Этот инструмент предназначается для шлифовки материала перед кладкой каждого нового ряда.

Штроборез

Штроборез для газосиликатных блоков используется при возникновении необходимости в проделывании пазов для прокладки коммуникаций. Этот инструмент может быть электрическим или ручным. Второй вариант является удобнее, так как характеризуется низкой шумопроизводительностью и не создает пыли. Его применение рекомендовано при наличии ячеек в материале.

Электрический штроборез предназначается для проделывания пазов в твердых строительных материалов. По своему внешнему виду этот инструмент схож со шлифмашинкой. Для прорезывания штроб используются специальные диски. Устройство является шумным, а также требует применения средств защиты – наушников, очков и респиратора.

Ножовка

Для того чтобы завершить ряд зачастую требуется часть блока. Его распиловка проводится с применением ножовки по газобетону. При возникновении необходимости в распиловке большого количества блоков рекомендовано применение электрической ленточной пилы. По внешнему виду инструмент похож на обычную пиля. Но, для его производства используются максимально прочные материалы, что исключает возможность деформации пластины.

Угольник

Для того чтобы нанести ровные и прямые линии на газобетон перед резкой, рекомендовано использовать угольник. Он состоит из основания и линейки, которая имеет дюймовую метрическую шкалу. Производится инструмент из разнообразных материалов. Наиболее часто строители используют металлические или деревянные угольники.

Резиновый молоток киянка

Для обеспечения ровного слоя клея и укладки газобетонных блоков на одной плоскости рекомендовано применение резинового молотка. Благодаря универсальности производства инструмента исключается возможность повреждения газобетонных блоков во время работы с ним. Резиновым молотком проводится качественное устранение неровностей.

Захват по газобетону

Для обеспечения удобной переноски материала применяется специальный захват. Инструмент производится из металла, что обеспечивает его длительную эксплуатацию. Удобства использования приспособления обеспечиваются благодаря наличию специальных ручек.

Дрель шуруповерт

При возникновении необходимости в отверстиях для креплений в газобетоне рекомендовано применение дрели шуруповерта. Это безударный инструмент при работе с которым исключается возможность разрушения материала.

Для проделывания отверстий в газобетонных блоках рекомендовано использование электрической дрели. Лучше всего использовать инструмент, который имеет среднюю или максимальную мощность. Для проделывания отверстий в газобетоне рекомендовано использование только качественных сверл. Рекомендуется предварительно приобрести набор сверл, с помощью которого обеспечивается реализация различных целей. Для того чтобы перемешивать раствор во время его приготовления на дрель можно надевать специальные насадки. Это обеспечит возможность приготовить клеевую смесь высокого качества.

Строительный шнур

С применением этого приспособления проверяются стены на ровность и перекоса. На одном конце троса имеется маленькая петля, а на другом – груз, что обеспечивает удобства в его применении. С помощью шнура обеспечивается проверка вертикальных и горизонтальных поверхностей. Для проверки ровности трос зацепляется петлей на колышке и натягивается.

Нивелир строительный

Инструмент относится к категории электронных приборов и испускает два лазера – вертикальный и горизонтальный. Отличительными особенностями между нивелирами различных марок являются мощность лазера и классы точности. С помощью инструмента обеспечивается построение плоскостей под прямыми углами.

Строительный уровень

Для обеспечения правильного расположения газобетонных блоков в процессе строительства рекомендовано воспользоваться строительным уровнем. Инструмент может быть электронным или механичным. Для кладки блоков рекомендовано использовать уровень, длиной не менее 80 сантиметров.

Инструмент по газобетону своими руками

Инструмент для газобетона своими руками предоставит возможность снижения стоимости кладки. Благодаря простоте его конструкции справиться с задачей сможет даже малоопытный человек.

Изготовление штробореза из болгарки

Для того чтобы сделать инструмент, рекомендуется провести установку дополнительного диска на болгарку. Фиксация первого диска проводится обычным методом. Для того чтобы прикрепить второй диск, нужно использовать еще одну гайку, которая имеет шайбу-гровер для фиксации.

Защита рук во время работы с инструментом обеспечивается благодаря специальному кожуху, который рекомендуется предварительно установить. Он обеспечивает направление пыли в противоположную сторону при работе с инструментом. К задней части кожуха рекомендуется прикрепление пылесосного механизма. Для крепления трубки рекомендуется использовать хомуты.

Самодельная кельма

При изготовлении самодельной кельмы нужно учитывать, что максимальная нагрузка приходится на место соединения рукоятки и рабочего ковша. Изначально из бумаги вырезается шаблон ковша, в соответствии с которым делается разметка на листе стали. Вырезаем заготовку. Далее в применением киянки выгибаем ковш необходимой формы на наковальне. Для скрепления швов используется сварка.

С применением болгарки на рабочей кромке делаем зубцы. Для обеспечения прочного крепления рукоятки нужно насквозь просверлить отверстие на всю его длину. В ковше также делаем отверстие, которое соответствует диаметру прутка. Прут вставляется в отверстие ковша таким образом, чтобы его закрыла шляпка. С другой стороны прутка нарезает резьбу. На ручку надеваем деревянную основу и фиксируем ее с помощью гайки. Для того чтобы улучшить качество соединения под гайку укладываем шайбу-гровер.

Рубанок для газобетона

Скребок рубанок предназначается для выравнивания выступающих частей газобетонных блоков. Его делают из деревянной доски, которая с одной стороны имеет рабочие элементы, а с другой – ручку. Для рабочих элементов используются сегменты твердосплавной пилы в количестве 8-10 штук.

Берется доска, толщина которой составляет 50 миллиметров. По ее кромкам с каждой стороны нужно сделать по 4-5 пропилов под углом в 65 градусов к продольной оси основания. В подготовленные пазы нужно вставить предварительно подготовленные куски пилы, предварительно нанося на них клей. Рубанок можно использовать после того, как полностью высохнет клей.

Ручной штроборез

Инструмент может иметь изогнутую или прямую форму рукояток. Для удобного использования инструмента на нем делают две рукоятки. С применением болгарки отрезаем 70-80 сантиметров трубы, диаметром ½. Один из ее концов сгибаем под углом 90 градусов с применением болгарки.

На следующем этапе берем стальную пластину и сгибаем ее u-образно. Это будет резец конструкции в дальнейшем. Его нужно заточить с помощью болгарки и приварить к прямой части трубы. Далее из нового куска трубы, длиной в 15 сантиметров, делаем рукоятку. Ее прикрепляют к штанине штробореза с помощью сварки.

Если изготовить инструмент своими руками нет возможности или времени, то можно купить его в Москве или других городах СНГ в специализированных магазинах.

Популярностью пользуется ytong инструмент, который характеризуется точностью, надежностью и долгим сроком эксплуатации. Специалисты так же рекомендуют слайдер для нанесения раствора porotherm, с помощью которого обеспечивается равномерное распределение клеевой смеси по блокам.

Строительство различных сооружений из газобетонных блоков можно упростить с применением специальных инструментов. Рекомендуется использовать приспособления высокой точности, что обеспечит надежность и долговечность здания из газобетона.

Кладка газобетона (газобетонных блоков): технология

Технические характеристики газобетонных блоков (хорошие теплоизоляционные свойства, приемлемая цена, небольшой вес и большой в сравнении с традиционным кирпичом размер) делают этот строительный материал привлекательным для частных застройщиков. Но кладка газобетона имеет свои особенности, которые обязательно нужно тщательно изучить при подготовке к строительству.

Укладка газоблоков

Выбор инструментов

Для строительства сооружения из газоблоков понадобятся материалы:

- рулетка;

- строительный уровень;

- строительный миксер или дрель со специальными насадками;

- резиновый молоток;

- ручной штроборез;

- зубчатая кельма;

- уголок;

- ручная пила;

- электрофреза;

- терка;

- емкость для замешивания раствора.

До начала строительства нужно приобрести достаточное количество газоблоков и сухой клеевой смеси или материалов для приготовления цементно-песчаного раствора. И газоблоки, и материалы для кладки лучше брать с небольшим запасом (10-15% сверх расчетного количества). Обязательно в процессе строительства понадобится арматура и рулонный гидроизоляционный материал, поэтому их тоже нужно приобрести заблаговременно.

Набор инструментов для работы с газобетоном.

Набор инструментов для работы с газобетоном.Приготовление раствора

Класть газобетонные блоки можно как на цементно-песочную смесь, так и на специальный клеевой раствор. Вне зависимости от вида кладочной смеси она не должна растекаться, иначе блоки в кладке не будут надежно зафиксированы. Для укладки на цоколь первого ряда газоблоков используют только цемент.

Клеевой раствор

Клеевые смеси продаются в магазинах в сухом виде. Готовят из них клеевой раствор небольшими порциями непосредственно во время кладки. Неиспользованный раствор быстро засыхает, твердеет и становится непригодным для работы. Размягчать его, добавляя новые порции воды или сухой клеевой смеси, нельзя.

Чтобы приготовить клеевой раствор, в емкость сначала наливают воду из расчета 1 л на 5 кг сухой смеси. Затем, постоянно помешивая, тоненькой струйкой всыпают в воду сухую клеевую смесь. Засыпав и тщательно все взбив, раствору дают 10 минут настояться, а затем повторно тщательно перемешивают. Правильно приготовленный раствор должен быть однородной текстуры с консистенцией густой сметаны.

Технология укладки газобетона на клеевой раствор.

Цементно песочная смесь

Для приготовления цементно-песчаного раствора смешивают цемент, песок и воду, соблюдая необходимые для получения раствора нужной марки пропорции компонентов. При необходимости в традиционный состав смеси могут вводиться различные добавки.

При добавлении в раствор глины он становится более пластичным, лучше держит кладку, не крошится и не высыпается. Добавление в цементную смесь специальных пластификаторов позволит улучшить ее эксплуатационные характеристики: влагостойкость, морозостойкость и т.п.

Что выбрать

Оба варианта имеют свои преимущества и недостатки. Кладочные смеси легко приготовить своими руками. Сухие клеевые смеси стоят сравнительно дорого, поэтому цементно-песчаный раствор считается более бюджетным вариантом.

Оба варианта обеспечивают надежную фиксацию уложенных в кладку газоблоков. Использование цементно-песчаной смеси дает возможность в течение 30-40 минут после укладки подправить выявленные мелкие погрешности кладки. На клей газоблоки класть нужно сразу — клеевой раствор быстро твердеет, и через 15-20 минут что-то изменить в кладке уже невозможно.

Толщина швов при использовании цементно-песочной смеси будет около 9 мм, а при использовании клеевого раствора шов получается не больше 3 мм. Это означает, что раствора понадобится в 3 раза меньше, чем смеси. Из-за этого почти нивелируется разница в ценах — клеевая смесь обойдется застройщику немногим дороже, чем приготовление цементно-песчаного раствора.

Газобетон по теплоизоляционным характеристикам превосходит как клеевую смесь, так и цементную. Благодаря меньшей толщине шва уложенные на клей стены из газобетона лучше удерживают тепло внутри помещения.

Поэтому многие застройщики предпочитают использовать для укладки клеевой раствор или же в целях экономии комбинируют оба варианта: фасады зданий укладывают на клей, а монтаж внутренних стен выполняется на цементно-песчаном растворе.

Технология укладки

Перед началом работы нужно провести небольшую подготовку: внимательно изучить инструкцию по укладке газоблоков, распаковать блоки и перенести их максимально близко к месту кладки.

Это важно при посадке на клей: он быстро отвердевает, и кладку нужно вести максимально быстро.

Также необходимо тщательно выставить по всему периметру выгоняемых стен специальные сигнальные маячки. По этим маячкам натягивается специальный шнур или провод, служащий во время проведения кладки нивелиром, с помощью которого контролируется правильность кладки.

По углам строящегося здания и в местах примыкания перегородок устанавливаются специальные разметочные горизонтальные рейки с нанесенной разметкой высоты будущих рядов, на которые и крепится провод-нивелир. При необходимости такие рейки устанавливают и в других местах кладки, добиваясь, чтобы провод был натянут ровно и нигде не провисал.

Обязательно до начала кладки проводят гидроизоляцию фундамента.

Замешивание смеси

Клеевый раствор готовят небольшими порциями, на 15-20 минут кладки. Замешивают в специальной емкости (можно использовать ведро), наливая в нее теплую воду и засыпая сухую смесь. Для взбивания используют строительный миксер или электродрель со специальной насадкой. Вымешивать нужно, пока клеевая масса не приобретет однородную консистенцию.

Для строительства при низких температурах есть специальные смеси, в состав которых производители добавляют компоненты, позволяющие готовому клею сохранять свои технические характеристики даже при минусовых температурах.

Разметка

Перед началом кладки выполняется разметка. Выполнять ее нужно по всем осям поверхности строящегося здания. Блоки предварительно выкладываются в линию. При необходимости проводят подгонку блоков при помощи ручной пилы, добиваясь максимально ровной горизонтали. Для этого в местах, где на цоколе фундамента есть выступающие дефекты, блоки подпиливают снизу.

Проведение разметки.

Укладка и армирование

1 ряд газоблоков укладывают на цементно-песчаный раствор, чтобы за счет большей толщины укладочного шва выровнять цоколь фундамента. Также использование цементно-песчаной смеси для укладки 1 ряда за счет большей продолжительности ее отвердевания позволяет тщательно выставить блоки в горизонтальную линию, чтобы на ней монтировать остальные ряды выгоняемой кладки.

Начинают кладку с угловых блоков и по ним выравнивают остальные в ряду. Подгонку блоков внутренних перегородок проводят, ориентируясь на уже уложенные фасадные.

2 ряд начинают класть не раньше чем через 2-3 часа. 2 и последующие ряды лучше укладывать на клей. Укладывают блоки с обязательной перевязкой, для чего каждый блок в верхнем ряду сдвигают на половину длины по отношению к уложенным в нижнем ряду.

Прежде чем выполнить перевязку, в блоках предварительно проделывают штробы для укладки в них в последующем арматуры. Штробы делаются на глубину, достаточную для полного заглубления в них используемой арматуры. Уложенные арматурные прутья заливаются клеем.

Первый слой арматурного пояса обустраивают между цоколем и 1 рядом кладки, затем арматурные слои регулярно повторяют через каждые 3-4 ряда кладки. Обязательно обустройство сплошного арматурного пояса в верхнем ряду кладки, на который будет опираться кровля.

Проверка правильности кладки

Во время выполнения кладки регулярно нужно контролировать ровность укладываемых рядов и толщину скрепляющего клеевого слоя. Для контрольных измерений используют линейку, правило и строительный уровень.

Чтобы проверить вертикальную плоскость, правило прислоняют к возведенному участку стены. При правильно выполненной кладке оно должно плотно примыкать к стене. Строительный уровень устанавливают сверху на уложенные блоки и по его показаниям определяют горизонтальную линию.

При обнаружении отклонений уложенных блоков от вертикальной или горизонтальной плоскости участок кладки нужно переделать. Если отклонения не выявлены, то можно продолжать кладку дальше.

Отделка

Правильная отделка возведенных стен является важной частью надежности и долговечности построенного здания. Газобетон является пористым материалом и способен впитывать много влаги. Правильно выполненная отделка позволяет устранить этот недостаток.

Для отделки можно использовать любые способы, препятствующие впитыванию газоблоками влаги: штукатурку, шпатлевку, облицовку плиткой, кирпичом, обшивку вагонкой, сайдингом и др.

Расчет состава раствора для кладочных работ

Расход клеевого состава составляет около 25 кг на 1 м³ газобетонных блоков. Эти показатели выдерживаются при условии, что используемые блоки будут стандартного размера: 600Х375Х250 мм, а толщина клеевого слоя не будет превышать 3 мм.

Несмотря на некоторые нюансы при возведении построек из газобетонных блоков, их кладка мало отличается от традиционной. При надлежащем старании и терпении кладку по силам выполнить даже начинающим мастерам.