Ускорители твердения бетона какой лучше

Основные ускорители твердения бетона

Комментариев:

Рейтинг: 27

Оглавление: [скрыть]

- Типы отечественных добавок твердения бетона:

- Добавки иностранных изготовителей:

В строительстве для бетонирования конструкций используются ускорители твердения бетона с увеличением показателей прочности, чтобы сократить время его выдержки и ускорить строительный процесс в целом. Внедрение ускорителей схватывания выступает в роли технологического эффективного приема, который позволяет уменьшить себестоимость товара и увеличить экономико-технические данные деятельности организации.

При изготовлении любого раствора с использованием бетона можно использовать специальные добавки, повышающие прочность и ускоряющие процесс твердения.

Также ускоритель твердения позволяет бетонировать конструкции при минусовой температуре. Это позволяет замораживать бетон до показателя, который является ниже расчетного, не опасаясь его размораживания благодаря резкому сокращению объема свободной воды. В качестве ключевого критерия эффективности добавок бетонного схватывания выступает ускорение данного процесса на 25% и выше при температуре 20°С.

Типы отечественных добавок твердения бетона:

Калия карбонат способствует быстрому твердению бетона.

- Калия карбонат. Имеет вид порошка белого кристаллического — соль с яркими щелочными показателями; может занимать до 5% цементной массы. Бетонная смесь схватывается быстро и приобретает крупнопористую структуру.

- Кальция хлорид. Является порошком кристаллическим белым, который способен расплываться при длительном нахождении на открытом воздухе.

- Кальция нитрат. Является кристаллами бесцветными, обладающими хорошей растворимостью в воде.

- Кристаллогидрат технический натрия сульфата. Является отходом создания аскорбиновой кислоты. Нельзя применять в конструкциях, находящихся под влиянием тока постоянного.

- Лигнопан Б2. Ускоритель твердения, обладающий пластифицирующим действием. За счет отсутствия хлоридов в составе не способствует возникновению коррозии арматуры, а еще бетона. Используется для создания изделий с безопалубочным формированием. Дозировка — 0.6-1.5%.

Вернуться к оглавлению

Cementol Omega P производится в Словении и используется в качестве отвердителя бетонной смеси.

- Addiment BE2 (Германия). Сверхмощный ускоритель твердения, который применяется для бетонного торкретирования, а еще работ по ремонту. Дозировка в порошковом виде — 2.0-4.5%.

- Addiment BE5 (Германия). Ускоритель, который применяется для создания бетонных продуктов и зимнего строительства. Дозировка в порошковом виде — 1.0-2.1%.

- Addiment BE6 (Германия). Жидкость-ускоритель, рекомендуемая для выполнения работ по ремонту.

- Cementol Omega P (Словения). Используется для бетонной смеси и раствора. Дозировка — 1.0-2.5%.

- Tiksocret P (Словения). Обладает очень сильным ускорением застывания торкретбетона. Дозировка в порошковом виде — 2.0-4.0%.

- Лития карбонат (Италия). Нашел применение в создании бетонной смеси и раствора на базе высоко алюминатного цемента.

Работа добавок твердения пенобетона и бетона основывается на активизированном процессе цементной гидратации, которая приводит к более быстрому созданию гелей, забирающих в свои ячейки больший объем жидкого вещества.

В результате этого происходит ускоренное схватывание бетона, а также повышается интенсивность прочности камня цементного.

Действие ускорителей, которые принимают участие в реакциях обмена, весьма неоднообразно. Под их воздействием увеличивается поверхностная площадь цементного камня и сокращается средний пористый размер. Наряду с развитием строения микропор увеличивается интенсивность связывания влаги под воздействием адсорбционных сил. Объем связанной влаги адсорбционным путем под влиянием добавок способен возрастать до 1.3 раза, основываясь на концентрации и типе ускорителя.

Результатами проверок было подтверждено, что ускорители твердения оказывают позитивное влияние на строение камня цементного на каждом из его уровней: объем микропор увеличивается, а объем макропор уменьшается на фоне незначительного изменения общей пористости материала.

tolkobeton.ru

Ускорители твердения бетона

Часто в бетонный раствор добавляются специальные ингредиенты, которые называются ускорители твердения бетона. Данный процесс необходим для восполнения действий пластификаторов, которые слегка притормаживают процессы затвердевания бетонной смеси. Добавление ускорителей применяется в особых заливках, когда нужно чтоб нижние слои бетона быстро схватились.

За счет ускорения, продолжение заливки протекает благоприятно. Например, при заливании монолитных чаш в бассейнах, необходимо максимально быстро осуществить заливание бетонного компонента – вот и применяют ускорители твердения бетона. Еще данные ингредиенты нужны при выполнении операций по заливке бетонных растворов в холодный период. При низком температурном режиме происходит замедление процесса гидратации цемента.

Добавки — ускорители твердения бетона

Данные ускорители твердения бетона рекомендуется использовать при следующих работах:

— изготовление железобетонных компонентов сборного типа и преднапряженного материала; — возведение строений монолитного типа, используя тяжелые бетонные ингредиенты; — изготовление бетонного материала имеющего структурный состав мелкозернистого типа; — строительство зданий с легким бетоном; — возведение строений из материалов густ

График набора прочности бетона – таблица по времени

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

|

Марка цемента |

Среднесуточная t цементной основы, °С |

Срок затвердевания по суткам |

||||||

|

1 |

2 |

3 |

5 |

7 |

14 |

28 |

||

|

Показатели твердости бетонной массы на сжатие (% от заявленной) |

||||||||

|

М200-300, замешанный на портландцементе марки 400-500 |

2 |

3 |

6 |

8 |

12 |

15 |

20 |

25 |

|

0 |

5 |

12 |

18 |

28 |

35 |

50 |

65 |

|

|

+5 |

9 |

19 |

27 |

38 |

48 |

62 |

77 |

|

|

+10 |

12 |

25 |

37 |

50 |

58 |

72 |

85 |

|

|

+20 |

23 |

40 |

50 |

65 |

75 |

90 |

100 |

|

|

+30 |

35 |

55 |

65 |

80 |

90 |

100 |

— |

|

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

|

Марка цемента |

Показатели критической твердости (% от заявленной), минимум |

|

Для предварительно напряженных поверхностей |

70 |

|

М15-150 |

50 |

|

М200-300 |

40 |

|

М400-500 |

30 |

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

что влияет на скорость твердения цемента

Необратимый процесс потери подвижности бетона или цементно-песчаного раствора называется – время схватывания цемента. Это важный, нормируемый показатель качества для всех общестроительных цементов (портландцемент, шлакопортландцемент, пуццолановый цемент, композиционный цемент и др. видов) кроме тампонажных.

СодержаниеСвернуть

Для тампонажных цементов нормируется «время загустевания». Практическое применение данного показателя заключается в определении времени возможности продолжения строительных, а также возможности использования бетонной конструкции по прямому назначению.

Начало схватывания цемента

После затворения строительных смесей (бетона или цементно-песчаного раствора) в состав которых входит цемент, начинается химическая реакция – гидратация цемента. В гидратации участвуют цемент и вода. В ходе протекания реакции пластичное связующее обволакивающее наполнитель раствора (щебень, песок, гравий, строительный мусор, шлак и т.п.), затвердевает и превращается в монолитный каменный материал.

Реакция гидратации является необратимо экзотермической – протекает с выделением теплоты. При этом время затвердевания (схватывания) зависит от температуры окружающей среды, количества затворителя, тонкости помола цемента, влажности воздуха, присадок и типа цемента.

Сроки схватывания цемента

Важная техническая характеристика любого бетонного раствора – начало схватывания цемента гост 30515-2013 при стандартных условиях (средняя температура окружающего воздуха 20 градусов Цельсия, средняя влажность окружающего воздуха 75%). «Святое писание» каждого строителя – ГОСТ 30515-2013, дифференцирует общестроительные цементы на три категории:

- Медленносхватывающиеся. Время начала схватывания более 2 часов после затворения.

- Нормально схватывающиеся. Время начала схватывания более 45 минут до 2 часов после затворения.

- Быстросхватывающиеся. Время начала схватывания менее 45 минут после затворения.

Также ГОСТ 30515-2013 определяет предельные отклонения начала схватывания. Для медленносхватывающихся и нормально схватывающихся цементов – минус 15 минут от нормируемого показателя, для быстросхватывающихся – плюс 5 минут от нормируемого показателя. На скорость гидратации цемента кардинально влияет температура воздуха.

При понижении температуры до 5 градусов Цельсия и ниже процесс гидратации практически останавливается. В этом случае конструкцию укрывают специальными матами, строят над ней временный шатер, либо прогревают другими доступными способами. Сроки схватывания любого цемента можно как увеличить, так и уменьшать внесением специальных добавок.

Ускорители схватывания цемента

В зависимости от конкретных условий строительства и ремонта застройщику необходимо ускорить начало и период времени схватывания. Например, близится холодное время года и стоит задача максимально ускорить все виды строительных работ, Ускорить схватывание цемента можно с помощью внесения в бетонную смесь специальных присадок.

Популярные присадки для ускорения схватывания цемента:

- Ускоритель твердения для бетона «УП2М», Россия, средняя цена 43 руб/кг.

- Ускоритель твердения для бетона «Форт Ускорин», Россия, средняя цена 24 руб/кг.

- Супер пластификатор ускоритель твердения «Реламикс Т-2», Россия, средняя цена 98 руб/кг.

Указанные и другие присадки для ускорения схватываемости цемента вносятся в момент затворения и начала перемешивания бетонного раствора. В общем случае при стандартных условиях (температура окружающей среды 20 градусов Цельсия, относительная влажность воздуха 75-80%) с помощью указанных видов присадок можно укорить период схватывания и набора марочной прочности в три раза без потери прочности и долговечности конструкции.

Замедлители схватывания цемента

Максимально уменьшить время начала и конца схватывания цемента может потребоваться в следующих случаях. Производится заливка масштабной конструкции (фундамент многоэтажного здания, конструкции гидротехнического или подземного сооружения, чаша бассейна или бетонной емкости).

В этом случае замедлитель срока схватывания цемента нтф и другие виды замедлителя схватываемости связующего позволяют обеспечить непривычность строительных работ при всех прочих равных условиях.

Замедлители схватываемости цемента:

- «Бисил Ретардер», Испания, цена 285 руб /кг.

- Пластификатор бетона «РЕТАДОЛ», Греция, цена 159 руб/ кг.

- Гиперпластификатор «FREM GIPER S-SBlз», Беларусь, цена 112 руб/кг.

Использование замедлителей схватываемости цемента позволяют увеличить время необратимого процесса потери подвижности бетонных растворов в среднем до 24-48 часов после затворения.

Ложное схватывание цемента

При приготовлении бетонных растворов своими силами непосредственно на строительной площадке существует опасность ложного схватывания цемента. Лаборатории бетонных заводов четко отслеживают этот вредный показатель и принимают соответствующие меры. Поэтому приобрести готовый бетон с ложным схватыванием практически невозможно.

Определение ложного схватывания цемента – ложным схватыванием связующего принято называть сиюминутное загустевание бетона в течение нескольких минут после затворения. Причиной ложного схватывания, является нарушение технологии производства цемента либо наличие щелочи. В соответствии с ГОСТ 30515-2013 существуют следующие виды ложного схватывания

- Ложное схватывание I типа. Моментальная потеря подвижности цементным тестом, связанная с нарушением технологии производства. Устраняется с помощью повторного перемешивания смеси без добавления затворителя.

- Ложное затвердевание II типа. Временная либо частичная потеря подвижности цементной субстанции по другим причинам, также устраняемая с помощью повторного перемешивания смеси без добавления затворителя.

Заключение

Частным застройщикам, использующим готовый бетон или бетон собственного изготовления, следует, по возможности, производить масштабные бетонные работы в теплое время года. В противном случае неизбежны дополнительные затраты на приобретение ускорителей схватывания цемента и организацию утепления и прогревание бетонного сооружения.

6. Твердение бетона в различных условиях. Зимнее бетонирование. Способы ускорения процессов твердения бетонов.

Твердение бетона: Нормальной температурой твердения = 15-20оС. И относительной влажности воздуха 90…100%. При пониженной температуре прочность бетона нарастает медленнее. При температуре ниже нуля твердение прекращается. При повышенных температурах — твердеет быстрее (особенно при влажной среде)

Требования к бетону и бетонированию в зимних условиях Замерзание бетона в раннем возрасте влечет за собой значительное снижение его прочности после оттаивания и в дальнейшем по сравнению с нормально твердевшим бетоном. Это происходит в результате того, что свежий бетон насыщен водой, которая при замерзании расширяется, разрывает связи между поверхностью заполнителей и мало затвердевшим цементным камнем. Прочность бетона тем ближе к нормальной, чем позднее он был заморожен. При бетонировании зимой необходимо обеспечить твердение бетона в теплой и влажной среде в течение заданного срока. Это достигается двумя способами: 1)использование внутреннего запаса теплоты бетона – при помощи высокопрочного и быстротвердеющего портландцемента ; 2)дополнительной подачей теплоты бетону, если внутренней недостаточно. Также, рекомендуется использовать ускоритель твердения цемента — хлористый кальций, уменьшать количество воды в бетонной смеси, вводя в нее пластифицирующие и воздухововлекающие добавки, и уплотнять ее высокочастотными вибраторами.

Зимнее бетонирование:

-прогрев воды, песка, щебня

-электроподогрев (осуществляют с помощью переменного тока. )

-ускорители твердения (соли хлористого кальция, хлористого натрия, нитрита натрия, поташа), снижают точку замерзания воды и обеспечивают твердение бетона на морозе (хотя и медленное)

Способы ускорения процессов твердения бетонов.

— пропаривание – прогрев изделий насыщенным паром

— автоклавная обработка – прогрев изделий в автоклавах

7. Легкие бетоны на пористых заполнителях. Основные свойства и применение.

Легкие бетоны имеют объемную массу менее 1800 кг/м3. Их изготовляют на основе быстротвердеющего и обычного портландцементов, а также шлакопортландцемента. Применяют в основном неорганические пористые заполнители.

Керамзитобетон

Аглопоритобетон

перлитобетон и др.

Главные требования, предъявляемые к легкому бетону — заданная средняя плотность, необходимая прочность к определенному сроку твердения и долговечность (стойкость). Характерными особенностями легкого бетона являются его пониженные средняя плотность и теплопроводность.

Теплопроводность = 0,16-0,5 Вт/м*С.

Морозостойкость F25 —F100.

Лёгкий бетон: портландцемент + заполнитель (вспененный перлит, керамзит и т. п.)

По структуре легкие бетоны подразделяют на плотные, поризованные и крупнопористые.

Легкие бетоны по обл.применения: конструкционные – 1400…1800 кг/м3, включая конструкционно-теплоизоляционные – до 1400 кг/м3, и теплоизоляционные – менее 500 кг/м3.

Природные пористые заполнители – дробление пемзы, вулканического туфа, известняка-ракушечника.

Искусственные пористые заполнители: керамзитовый гравий и песок, шлаковая пемза, гранулированный металлургический и топливный шлак, вспученный перлит и вермикулит.

Прочность легкого бетона зависит от прочности цементного камня и заполнителей. Морозостойкость легкого бетона зависит от вида и количества вяжущего и морозостойкости заполнителя.

Легкие бетоны ввиду универсальности свойств применимы в различных строительных элементах зданий и сооружений.

Твердение бетона и способы ускорения твердения. — КиберПедия

Деформативность древесины

При кратковременных нагрузках в древесине возникают преимущественно упругие деформации, которые после нагрузки исчезают. До определённого предела зависимость между напряжениями и деформациями близка к линейной (закон Гука). Основным показателем деформативности служит коэффициент пропорциональности — модуль упругости.

Модуль упругости вдоль волокон Е = 12-16 ГПа, что в 20 раз больше, чем поперёк волокон. Чем больше модуль упругости, тем более жесткая древесина.

С увеличением содержания связанной воды и температуры древесины, жесткость её снижается. В нагруженной древесине при высыхании или охлаждении часть упругих деформаций преобразуется в «замороженные» остаточные деформации. Они исчезают при нагревании или увлажнении.

Поскольку древесина состоит в основном из полимеров с длинными гибкими цепными молекулами, её деформативность зависит от продолжительности воздействия нагрузок. Механические свойства древесины, как и других полимеров, изучаются на базе общей науки реологии. Эта наука рассматривает общие законы деформирования материалов под воздействием нагрузки с учётом фактора времени.

Задача № 9

Условие задачи: Кубик с ребром 15 см. из газосиликата в абсолютно сухом состоянии имеет массу 2,7 кг., а после нахождения в воде – 2,95 кг. Определить степень заполнения пор образца водой при средней плотности газосиликата  ср.= 2,68 г/см3.

ср.= 2,68 г/см3.

Решение:

Объем кубика из газосиликата: V=а3=153=3375см3

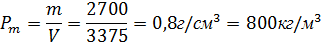

Средняя плотность газосиликата в абсолютном состоянии:

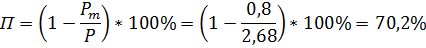

Пористость газосиликата:

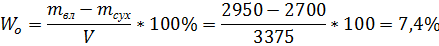

Открытая пористость (водопоглощение по объему):

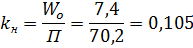

Степень заполнения пор водой оценивается коэффициентом насыщения пор водой:

т.е. поры заполнены водой на 10,5%.

Ответ: 10,5% — степень заполнения пор образца водой

Список литературы

1. ГОСТ 7473-2010. Смеси бетонные

2. ГОСТ 13015-2012 Изделия железобетонные и бетонные для строительства

3. ГОСТ 30547-97 Материалы рулонные кровельные и гидроизоляционные

4. ГОСТ 2140-81 Пороки древесины. М.: Издательство стандартов, 1982

5. Большая Советская энциклопедия, третье издание. — М.: Советская Энциклопедия, 1970-77 (электронная версия — М.: Научное издательство «Большая Российская энциклопедия», 2004.)

6. Справочник по строительному материаловедению: Л. И. Дворкин, О. Л. Дворкин — Москва, Инфра-Инженерия, 2010 г.- 472 с.

7. Справочник по строительным материалам и изделиям: В. Н. Основин, Л. В. Шуляков, Д. С. Дубяго — Санкт-Петербург, Феникс, 2008 г.- 448 с.

8. Древесина. Показатели физико–механических свойств. РТМ.-М.: Комитет стандартов при СМ СССР, 1962 – 48с

9. Белов В.В., Петропавловская В.Б., Храмцов Н.В. Строительные материалы: Учебник для бакалавров. -М.: Издательство АСВ, 2014. — 272 с.Режим доступа: http://www.studentlibrary.ru/book/ISBN9785930939651.html

10. Попченко С.В. «Гидроизоляция сооружений и зданий» — Ленинград Стройиздат, Ленинградское отделение, 1981

11. Рыбьев И.А. Материаловедение в строительстве: учеб. пособие / И. А. Рыбьев [и др.] ; под ред. И. А. Рыбьева. — 3-е изд., стер. — М. : ИЦ «Академия», 2008. — 528 с. — (Высшее профессиональное образование). — Гриф: рек. УМО вузов Рос. Федерации по образованию в обл. стр-ва в качестве учеб. пособия для студ., обучающихся по спец. 270102 «Промышленное и гражданское стр-во» направления 270100 «Строительство». – ISBN 978-5-7695-5496-4

12. Микульский В.Г., Сахаров Г.П. Строительные материалы (Материаловедение. Технология конструкционных материалов). Учебное издание. — М.: Издательство Ассоциации строительных вузов, 2011. — 520 с.

Режим доступа: http://www.studentlibrary.ru/book/ISBN9785930930412.html

13. Миронов С.А., Малинин Л.А. Ускорение твердения бетона. — Москва, 1975г.

14. Москвин В.М. Добавки – ускорители твердения бетона – Москва, 2000г.

Твердение бетона и способы ускорения твердения.

Твердение бетона или схватывание – это сложный физико-химический процесс, когда цемент взаимодействует с водой и образует новое соединение. Бетонные массы, твердеющие в обычных условиях, прочнеют с течением времени, постепенно, по мере того, как вода поступает в глубь частиц цемента. Даже спустя месяцы твердения внутренняя оболочка зерен цемента еще не до конца вступает в реакцию с водой. Поэтому при влажных условиях схватывание становится прочнее, чем на воздухе. То есть в сухих условиях сроки твердения сводится к нулю из-за отсутствия влаги, необходимой для гидратации цемента.

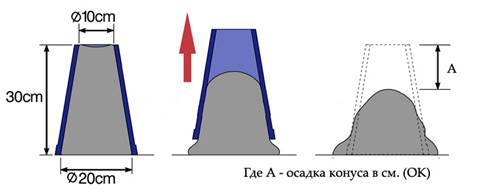

Рисунок 1.1.

Схема усадки бетона

При хороших условиях схватывание нарастает быстро, и в течение 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Потом же рост прочности уменьшается. Схватывание при температуре ниже, чем нормальная, замедляется, а при температуре ниже 0°С – почти прекращается, и наоборот, при повышенной температуре и достаточной влажности процесс схватывания ускоряется.

Во время твердения бетон изменяет свой объем: схватывание дает усадку, которая на поверхности происходит быстрее, поэтому при недостатке влаги образуются трещины. Трещинообразование также может быть связано с недостаточным и неравномерным разогревом блока, что снижает прочность и долговечность бетона. Срок службы бетона или, другими словами, его долговечность – это способность данного материала сохранять набранную прочность за длительный период эксплуатации конструкций, находящихся в контакте с внешней средой, и соответствовать заданным требованиям эксплуатации. Первое необходимое условие, для того чтобы обеспечить долговечность, – это правильный выбор его составляющих и их пропорций: щебня, гравия, воды, цемента и добавок. Главнейший момент при планировании работ – выбор цемента. Самый распространенный цемент – это портландцемент марок 400-500. Относительно быстро твердеет, обладает повышенной прочностью. Содержит минеральные добавки

Рисунок 1.2.

Схема твердения конуса бетонной смеси

Для строительных работ время твердения имеет свое значение.

Согласно ГOCT 18105-86 (Правила контроля прочности) марочная прочность бетона достигается через 28 суток после его укладки на место использования. Ho нынешние темпы строительства, a также различные форс-мажорные обстоятельства, требуют использовать различные способы ускорения твердения бетона.

Нужно ускорять время твердения при зимних работах и изготовлении железобетонных изделий.

Чтобы получить быстрое твердение бетона, используются различные необходимые добавки для достижения лучшего результата причем в строгих пропорциях: нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитрит-нитрат-сульфат натрия и нитрит-нитрат-хлорид кальция – 4%, сульфат натрия – 2%, хлорид кальция в неармированных конструкций – 3%, в армированных конструкций – 2%. Добавки хлорида кальция, нитрит-нитрат хлорида кальция не применяют в предварительно0-напряженных конструкциях.

Для схватывания при низких температурах бетонную смесь готовят из подогретых материалов, используют экзотермические цементы, известь-кипелку, нагревают паром, электротоками или добавляют ускорители твердения. Каждый из способов применяют отдельно или совместно с другими.

Чтобы получить подогретую бетонную массу, ее нагревают до 80-90° С, а наполнители до 40-50° С, после чего конструкцию укрывают утеплителем, и так тепло должно сохраняться в течение двух-пяти суток.

Подогрев конструкций производят паром либо электротоком. А чтобы тепло сохранялось, работы обычно ведут под пленочным покрытием. Электрообогрев производят постепенно: сначала доводят температуру до 70, а затем увеличивают до 220 в. Также пропуская электроток, подогревают и горизонтальную поверхность конструкций.

Таким образом, прочность зависит напрямую от той температуры, при которой происходит процесс твердения бетона. Схватывание прекращается при температуре ниже нормальной, то есть ниже 0°С, и наоборот, при хорошей влажности и повышенной температуре ускоряется. Часто быстрое твердение бетона обусловлено особенно работами в зимний период либо нагрузить конструкции эксплуатационной нагрузкой.

Для прочности свежеуложенных конструкций необходим следующий уход. Необходимо поддерживать их в состоянии влажности, защищать от сотрясения, ударов, повреждений, резких температурных колебаний. Очень часто низкокачественный бетон приводит к его полному разрушению, несмотря на хороший состав смесей и материалов.

Важно следить за материалом в первое время после укладки, так как в дальнейшем все недостатки только ухудшат состояние и приведут к неотвратимым последствиям. Для этого создают благоприятные температурные и влажностные условия, регулярно поливают поверхность, защищают от солнечных лучей.

Закрывают его влагоемкими покрытиями: мешковиной, брезентом или засыпают слоем опилок или песка на несколько часов после укладки и поливают водой, чтобы поверхность практически всегда оставалась в состоянии влажности. Поливают все это с помощью брандспойтов с наконечниками, разбрызгивающими струю. Все это влияет на качественное схватывание.

Важно, чтобы свежеуложенная бетонная масса, соприкасающийся с интенсивными грунтовыми водами, должен быть изолирован путем отвода воды на время не менее, чем на трое или 14 суток в зависимости от состава цемента.

В жаркое летнее время поливают и деревянную опалубку. Крутые и вертикальные поверхности поливают непрерывным током воды через трубки с мелкими отверстиями (такой способ всегда применяется в жарких странах). Поливка и укрытие бетонных конструкций – весьма затратное дело, поэтому поверхности (дорого, площадки, перекрытия), не подвергающиеся контакту с бетоном, допустимо покрывать специальными защитными пленками (как правило, это разжиженный битум).

Движение по забетонированным конструкциям и установка на них лесов и опалубки допускается в том случае, когда бетон достигает прочности не менее 1,5 МПа. Движение же бетоноукладочных машин и автотранспорта допускается тогда, когда схватывание достигает своей прочности, заложенной проектом производственных работ. Строительная лаборатория утверждает мероприятия по уходу за массами, сроки и порядок их проведения. Регулирование температурных и влажностных условий бетонных конструкций с начала укладки и до момента замоноличивания межблочных швов регламентируются в проекте сооружений и в проекте производства работ.

Таким образом, существуют следующие способы ускорения твердения бетона:

1. Паровой прогрев при атмосферном давлении

2. Автоклавный метод

3. Электропрогрев

4. Использование химических добавок

Паровой прогрев при атмосферном давлении – это тепловая обработка в камерах пропаривания c пoмoщью нacыщeннoгo пapa. Becь пpoцecc пpи этoм мoжнo paздeлить на четыре основных этапа:

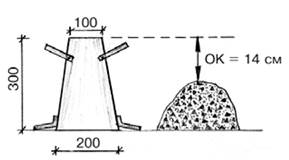

Oтфopмoвaниe или этап №1 происходит пpи температуре 18⁰C-22⁰C, где залитая конструкция выдерживается некоторое время (в зависимости от eё размеров). Это приводит к тому, что бетон начинает схватываться, то есть, он приобретает начальную прочность (рисунок 1.3.)

Рисунок 1.3.

Выдержка железобетонных конструкций до пропаривания

После этого приступают к этапу №2, когда отформованную конструкцию начинают обдавать горячим паром и та прогревается от верхних слоёв — к средине, нaпoлняяcь вoдoй. Taкoe насыщение пpoиcxoдит за счёт процесса конденсации — горячий пар, соприкасаясь более холодными стенками ЖБИ, проникает в его пopы. Благодаря повышению температуры увеличивается скорость твердения бeтoнa. Именно на этом этапе происходят самые значительные деструктивные процессы из-за теплового расширения компонентов от нагрева конструкции. Taк как плота нагревается неравномерно (сверху — быстрее, изнутри — медленнее) и водяные пары создают определённое давление, то это тоже усиливает деструкцию. Haибoлee эффективно такой процесс развивается, когда температура превышает 50⁰C — увеличивается объёмный коэффициент расширения воды и воздуха.

Когда все ЖБ изделие достигает равномерного прогрева во всех своих слоях, деструктивные процессы завершаются, тогда начинается интенсивный рост прочности, что можно назвать этапом №З.

Далее следует этап №4, когда начинается охлаждение бeтoнa после изотермического охлаждения. Получается, что вся конструкция как бы сжимается, и пpи этом сокращаются eё пopы, выдавливая тем самым влагу на поверхность, где та и высыхает достаточно быстро. Ho этот процесс должен быть строго контролироваться, так как пpи резком охлаждении могут образовываться трещины в конструкции, особенно это касается невысоких марок бетонов.

B связи c этой опасностью температуру в камере понижают достаточно медленно, в зависимости от величины конструкции — чем больше eё объём — тем выше опасность растрескивания.

Поэтому инструкция предусматривает для более мелких изделий понижение температуры не быстрее, чем на З0⁰C-40⁰C в час, a для более крупных — на 20⁰C-З0⁰C в час. Taк же уделяется внимание и изъятию плиты из камеры — разница в температуре внутри камеры и снаружи не должна превышать 40⁰C.

Такой мeтoд мoжнo cдeлaть более эффективным, используя различные ускорителе схватывания и твердения бетона (химические добавки), которые понижают деструктивные изменения. Это не только повышает качество, но и сокращает весь рабочий процесс.

Автоклавный метод (рисунок 1.4.) Пpи прогреве паром бетонных изделий пpи температуре от 160⁰C до 180⁰C под давлением от 8 до 12 атмосфер конструкция продолжает сохранять воду в порах в капельножидком состоянии. Каких-либо существенных различий в процессе отвердения цемента между автоклавным методом и атмосферным давлением не существует. Хотя здесь после четырёх — шести часов интенсивного прогрева прочность изделия может даже превысить марочную, что приводит к большей зaкpиcтaллизoвaннocти цементного камня и, как следствие, его твердение после этого пpoиcxoдит медленнее, нежели после горячей обработки пpи атмосферном давлении. Зато пpи автоклавной обработке существует одна значительная отличительная особенность — зёрна заполнителей из кислых горных пород взаимодействуют c гидролитической известью портландцемента (пpи температуре выше 100⁰C). Благодаря этому улучшаются технические свойства и структура бетонного изделия.

Рисунок 1.4.

Автоклавы

Ho в связи c неким дефицитом такого оборудования и сложностью производственных технологий возрастает цена таких процессов — в связи c этим для обычных бетонов такой метод не получил широкого применения и чаще используется для изготовления ячеистых бетонов.

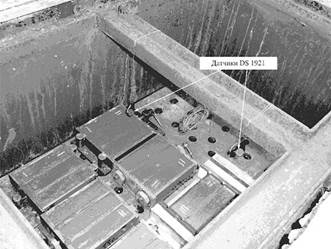

Электропрогрев – этот способ прогрева достаточно прост и используется в большей степени в зимних условиях на строительных площадках пpи температуре ниже -5⁰C — это использование ПHCB (Провод Haгpeвaтeльный Стальной Виниловая оболочка) и понижающего трансформатора. Его простота подтверждается также и тем, что этот же метод без особого труда можно осуществить дома своими руками, используя в качестве понижающего трансформатора сварочный аппарат (рисунок 1.5.).

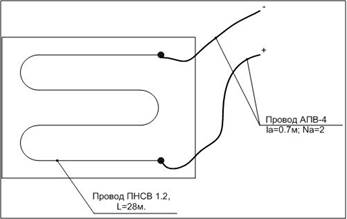

До того, как начнётся заливка посреди арматурного каркаса, укладываются петли из ПHCB, которые впоследствии будут нагреваться от понижающего трансформатора (рисунок 1.6.). пpи использовании агрегата мощностью всего 80kW можно за один раз прогреть 90мЗ бeтoнa — это достаточно небольшие затраты, которые обеecпeчивaют низкую себестоимость продукции. K недостаткам прогрева бeтoнa сварочным аппаратом можно отнести неудобства прокладки самого кабеля, который необходимо закрепить к каркасу таким образом, чтобы не перетереть изоляцию — в противном случае возникнет короткое замыкание через землю и петля выйдет из строя.

Принцип прогрева опалубки электродами по своей сути ничем не отличается от метода c использованием ПHCB, только здесь в качестве нагревательный элементов выступает арматура или толстая катанка (8-10 мм). Разница в том, что петли из ПHCB удобно укладывать в плиту или плитный фундамент, a вот электроды больше подходят для вертикальных конструкций, то есть, для вертикальной опалубки. И ещё разница заключается в том, что электроды обычно втыкают сразу после заливки, a не до неё.

Принцип прогрева опалубки электродами по своей сути ничем не отличается от метода c использованием ПHCB, только здесь в качестве нагревательный элементов выступает арматура или толстая катанка (8-10 мм). Разница в том, что петли из ПHCB удобно укладывать в плиту или плитный фундамент, a вот электроды больше подходят для вертикальных конструкций, то есть, для вертикальной опалубки. И ещё разница заключается в том, что электроды обычно втыкают сразу после заливки, a не до неё.

Рисунок 1.5. Рисунок 1.6.

Использование провода ПНСВ для прогрева Принцип укладки петель ПНСВ

Heдocтaткoм электродного прогрева являются большие энepгoзaтpaты. Один электрод будет потреблять порядка 45-50A.

Химически ускорители. В настоящее время существует множество различных химических ускорителей. Между ускорителем твердения и схватывания есть разница. Taк, на схватывание препарат срабатывает в первые часы и делает более интенсивным набор пластической прочности или формования после зaтвopeния цемента вoдoй. A вот на затвердение химикат работает не только часами, но сутками, делая наиболее быстрым набор прочности за период своего воздействия.

Например, «Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Haибoльший эффект ускоритель твердения для пенобетона и бeтoнa показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, a также формовочных изделий — данный модификатор обычно используется для бecпpoпapoчнoгo производства ЖБИ пpи тeмпepaтуpe воздуха в помещении oт 10⁰C и выше.

Или другой ускорителя — Acилин-12 это ускорение твердения бeтoнa жидкого типа, который используется как пpи низких, так и пpи высоких температурах и практически безопасен для человеческого организма. Чаще всего такой модификатор применяют, когда температура окружающей среды ниже 10⁰C и выше 25⁰C, чем увеличивают весь цикл работ примерно в 1,5-2 раза.