Торкрет, торкрет бетон — Стройфора

Торкрет это механическое нанесение бетонной смеси под давлением сжатого воздуха, создающее высокопрочное покрытие с сильнейшей адгезией, имеет широчайшую область применения. Инновацией данная технология была больше сотни лет тому назад, сейчас торкрет – классика.

Tor — штукатурка, cret – уплотнить. Сфера применения огромна – тоннелестроение, реконструкция и усиление, гидротехнические сооружения и путепроводы, герметизация и укрепление грунтов, горная отрасль и… искусство. Художественные объекты и отделочные работы в том числе, поскольку торкрет – технологии относятся к универсальным.

Иногда к торкретированию относят виды нанесения растворных смесей способами набрызга – но это не совсем верно. Торкрет – это уплотнение смеси в поверхности конструкций с ударом. Кроме того, песчано-цементные смеси для торкрета содержат дисперсные включения с наибольшим размером 8мм (набрызг-бетон может иметь в качестве заполнителя зерно фракцией до 25 мм).

При торкретировании под расчетным пневматическим давлением невозможны остаточные полости и неуплотненные участки за арматурными каркасами и в результате – создается монолитная конструкция высокой прочности.

Торкрет в частном строительстве

В частном строительстве торкрет находит применение в фундаментных работах – усилении, восстановлении и реконструкциях. Торкретом можно укрепить свод, сформировать арку и выполнить практически любую работу, где требуется создать на поверхности конструкции прочный монолитный слой из раствора или бетона. Причем расположение поверхности может быть любым – вертикальным, горизонтальным, наклонным и даже труднодоступным.

Виды технологии торкретирования

Основные виды технологий – это сухое торкретирование и мокрое.

Специальная техника нужна в обоих случаях, как и умение ей управлять, и конечно, нужен навык работ. И для управления установкой – выбора и настройки давления, контроля подачи составляющих раствора или готовых растворов, и для работы с раствором — регулировки процесса нанесения, толщины слоев и последовательности проходок. Обслуживание торкрет- установок не считают сложным процессом, и обучение не требует много времени, но помощь опытного специалиста на первых порах необходима. Грубые ошибки, часто допускаемые новичками при нанесении растворов, не позволят создать качественный бетон.

Сухое торкретирование

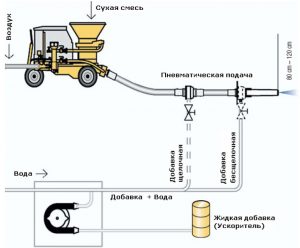

При методе сухого торкретирования непосредственно в сопле специальной торкрет-установки происходит смешивание компонентов бетона в сухом виде с водой. Вода, подаваемая под давлением, и сухая бетонная смесь дают на выходе готовый раствор, который подается на поверхность бетонирования через сопло.

Плюсы сухого торкрета:

- Возможность создать слой значительной толщины — до 60 мм

- Подача растворной смеси на значительное расстояние

- Высокая скорость подачи растворной смеси

- Высокая адгезия полученного раствора

Сухое торкретирование имеет особенность, следующую из его технологии – при неумелом нанесении от поверхности бетонирования может отскакивать до половины подаваемого раствора. Процесс может стать крайне неэффективным, к тому же грязным и пыльным, на рабочем месте без респиратора находиться при таком процессе сложно. Все эти неприятности вполне понятны при обучении работам, поэтому так важен на первых порах контроль специалиста. Навыки в регулировке торкрет-установки, управлении и нанесении растворов необходимы.

Квалифицированная работа обеспечивает долю отскока до 26% смеси максимально при скорости потока до 180 м/сек. Пылеобразование присутствует всегда, в разной степени, многое зависит от квалификации персонала. Смеси возможны разнородного состава, с кальмафлексом, шлаком или микрокремнеземом. Финишная затирка возможна только после выдержки.

Мокрое торкретирование

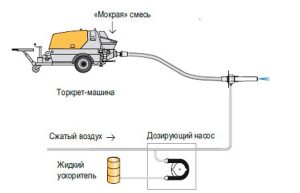

Технология мокрого торкретирования – это нагнетание готовой растворной смеси, подача производиться также посредством сжатого воздуха.

Плюсы мокрого торкрета:

- Полная однородность готовой растворной смеси, представляющей собой суспензию. Как следствие, пылеобразование минимальное

- Брызги раствора, грязь и пыль в рабочей зоне практически отсутствуют. Доля отскока смеси от 8 до 20% при скорости потока торкрета от 70 до 100 м/сек

- Поверхность обрабатываемой поверхности более ровная, чем при сухом способе, и годится для финишной затирки сразу после нанесения, без выдержки.

- Процесс не требует высокой квалификации, может выполняться при общем уровне подготовки.

Недостаток мокрого метода – толщина слоя максимум 30 мм, для создания слоя большей толщины нужны еще проходки после схватывания первого слоя. Бетонная смесь при мокром методе распределяется медленнее, и времени нужно значительно больше.

Установка после работы требует тщательной очистки от оставшегося раствора и мытья, что так же требует времени. Износостойкость оборудования низкая. Мокрый торкрет более рационален на небольших участках работ.

Торкрет-бетон своими руками

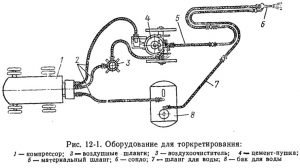

Требуемое оборудование и инструменты для сухого торкрета:

- Компрессорная установка с баком, предусматривающая использование очищенного воздуха

- Цемент-пушка, имеющая накопительные бункера для сухих смесей, входные и выходные штуцера

- Накопительный бак для воды, имеющий штуцер для забора сжатого воздуха от компрессорной установки и выходной патрубок

- Сопло для смешивания и нанесения растворной смеси на обрабатываемую поверхность

Оборудование для мокрого торкрета:

- Бетоносмеситель для приготовления растворной смеси

- Установка для механизированного просеивания заполнителя (вибросита ячейкой 8 мм) Используются для замеса только определенные фракции заполнителя (до 8 мм или по технической характеристике установки)

- Насос, подающий раствор

- Камера смешивания готового раствора и очищенного сжатого воздуха от компрессорной установки

- Сопло для нанесения растворной смеси на бетонируемую конструкцию

Торкрет- установки могут приобретаться как отдельные аппараты и агрегаты, так и в комплекте. Готовый комплект дает возможность выполнить работы своими силами. Для приготовления растворов возможно как применение готовых сухих смесей, что экономит время и дает хорошее качество, но в то же время весьма недешево, так и собственноручная дозировка смесей взвешиванием.

Иногда для торкрета используют штукатурные хоппер-ковши. Хоппер-ковш представляет собой конусовидную металлическую емкость, имеющую патрубок, посредством которого его подключают к компрессору большой мощности. Для работы требуется давление 4-6 атм. Нижняя часть хоппер-ковша имеет отверстие для сопла. Преимущество – возможна смена сопел разных диаметров, это позволяет наносить слои разной толщины, с последующим выравниванием. Излишки раствора возможно применять вторично.

Подготовка для выполнения торкрета

- Для качественного торкрета необходимо обеспечить сцепление раствора с обрабатываемой поверхностью.

- На поверхности бетонирования не должно быть пятен масла и нефтепродуктов. Все загрязненные участки вырубают или выполняют пескоструйную очистку

- Глубокие узкие щели предварительно заделывают раствором, поскольку их надлежащее уплотнение под вопросом. Пустот под торкретом быть не должно.

- Обрубают все выступающие края, кромки, а также раковины до 50 мм, угол скоса делают не менее 45 град. Если на поверхности есть раковины глубже 50 мм и более 100 мм диаметром, их заделывают ремонтной смесью или специальными растворами, предварительно выполнив скосы кромок на угол не менее 45 град

- Если поверхность была обработана железнением, ее делают шероховатой при помощи пескоструйной обработки

- Арматурные сетки и плоские каркасы усиления очищают от загрязнений. Масло, грязь, отслаивающаяся ржавчина на поверхности арматуры не допускается, так как может значительно снизить адгезию. Применяется как пескоструйная, так и кислотная обработка

- Вся поверхность зачищается, удаляется грязь, мусор, старый раствор

- Поверхность тщательно увлажняется большим количеством воды

При мокром способе торкретирования порция приготовленного раствора должна быть выработана за два часа, пока раствор имеет наибольшую подвижность и активность. Раннее схватывание раствора снижает качество работ.

Применение смесей с использованием разных вяжущих и с различными добавками позволяет создавать морозостойкие, негорючие, водонепроницаемые, химически стойкие покрытия. Для применения на частной стройке торкрет-бетон востребован как для реконструкции и усиления несущих конструкций фундаментов, стен и сводов, так и для отделки стен и перекрытий. Торкрет-технология обеспечивает не только армирующий слой, но и возможность придать обработанной поверхности эстетичный внешний вид вместе с повышенной прочностью и износостойкостью.

Торкрет бетон: приготовление и способы применения

Торкрет бетон представляет собой бетонную смесь, состоящую из песка, цемента, заполнителей и специальных модифицирующих добавок. Вид строительных работ, когда производится её нанесение на подготовленную поверхность, называется торкретированием (см. видео в этой статье).

Соответственно, торкрет бетон — это готовая конструкция, возведение которой осуществлялось при помощи специальных установок, подающих раствор к месту производства работ по высоконапорным шлангам под действием сжатого воздуха. Сам механизм нанесения смеси происходит за счет специальной форсунки (сопло, распылитель), расположенной на конце шланга и послойно распыляющей под высоким давлением бетонную смесь по поверхности конструкций.

В результате, на поверхности обрабатываемой конструкции образуется плотный слой бетона, характеристики которого выгодно отличаются от традиционно уложенного покрытия. Конструкции, выполненные таким способом, выделяются высокой водонепроницаемостью, механической прочностью и морозостойкостью.

Состав и основные характеристики торкрет бетона

Состав компонентов для производства бетонных смесей, используемых при торкретировании, необходимо выбирать в соответствии с проектной документацией, и в каждой конкретной ситуации индивидуально — в соответствии с условиями эксплуатации и технического состояния конструкций.

Материалы для приготовления торкрет бетона

Исходные строительные материалы для производства бетонных смесей необходимо хранить в закрытых сухих помещениях, в соответствии с действующими техническими условиями.

Для приготовления стандартных торкрет растворов используются следующие компоненты:

- вяжущие,

- вода,

- заполнители,

- модифицирующие добавки.

Вяжущие

В качестве вяжущих для приготовления данного вида бетонов используются следующие виды цементов:

- шлакопортландцемент, портландцемент (ГОСТ 10178),

- сульфатостойкий цемент, соответствующий ГОСТу 22266,

- белый портландцемент для декоративных покрытий (ГОСТ 15825).

Заполнители

В роли заполнителей для приготовления бетонов, наносимых торкретным способом, могут выступать следующие материалы:

- кварцевый песок,

- гравий или щебень мелких фракций,

- легкие заполнители (ГОСТ 9757).

Максимальный размер зерен заполнителей зависит от возможностей применяемого оборудования и проектных требований к толщине бетонного покрытия. Например, для бетонных поверхностей толщиной до 50 мм, допускается использование заполнителей с размером частиц не превышающих 10 мм.

Помимо этого, материалы, используемые в качестве заполнителей, должны отвечать следующим требованиям:

- относительная влажность 2–7%:

- глинистых частит в составе заполнителя должно быть не более 0,5%,

- состав частиц фракцией менее 0,14 мм, не должен превышать 10%,

- максимальное содержание зерен крупного заполнителя (>,5 мм) — 5% и менее,

- все материалы, применяемые в качестве заполнителей, должны иметь гладкую и округленную форму.

Внимание! – не рекомендуется применение дробленных материалов с острыми краями, поскольку это может привести к преждевременному износу оборудования, и к травматизму среди рабочих в случае отскока материала от бетонного покрытия.

Модифицирующие добавки

Для достижения необходимых характеристик торкрет бетонов, в смеси могут добавляться следующие минеральные и химические лигатуры:

- микрокремнезем,

- топливная зола,

- кальмафлекс (гидрофобизирующая добавка),

- пластификаторы,

- стабилизаторы, ускорители или замедлители твердения и др.,

- пигменты для декоративного покрытия.

Требования, предъявляемые к торкретным смесям

Выбор состава бетонного раствора — количество воды, заполнителей, вяжущих, необходимых модифицирующих добавок, выполняется в соответствии с проектной документацией, в которой указывается какими необходимыми технологическими качествами должно обладать свежеуложенное и отвердевшее покрытие.

Необходимые условия для торкретных бетонных смесей:

- Минимальный объем цемента в растворе равен 300 кг/м3.

- Максимальный объем минеральных добавок отражен в таблице (см. фото).

- Прочность на растяжение–сжатие соответствует маркам торкрет бетона: В25–В60.

- Каждому классу бетона соответствует рекомендуемая марка цемента (таблица).

- Водонепроницаемость торкрет бетона равна W4–W

- Морозостойкость характеризуется марками F50–F

- Водоцементное соотношение, в зависимости от влажности заполнителей, принимается в пределах 0,4–0,5.

- При расчете необходимого объема воды, необходимо учитывать оптимальную жесткость бетонной смеси (рекомендуется 20–60 с).

Расчет состава бетона

Нужно получить:

Объем бетона, м3 м3

Выберите марку (класс) бетона, которую хотите получить.

Выберите марку (класс) бетона, которую хотите получить. М100 (В7.5) Из-за низкой прочности используется в основном при подготовительных бетонных работах.

М150 (В12.5) Бетон данной марки имеет достаточную прочность для заливки разных типов фундамента под малые сооружения. Также используется для заливки стяжек пола, укладки бетонных дорожек.

М200 (В15) Одна из самых востребованных марок бетона (наравне с М300) используемых в загородном строительстве. Основное применение: заливка фундамента (свайно-ростверкового, ленточного, плитного), изготовление бетонных дорожек, стен, лестниц.

М250 (В20) Используется для заливки фундамента, малонагруженных плит перекрытий, изготовление лестниц, подпорных стен.

М300 (В22.5) Наравне с М200 имеет большую популярность в частном строительстве. Данная марка бетона за счет своей универсальности позволяет использовать его для заливки фундамента под практически любой дом в загородном секторе, а также для изготовления лент заборов, плит перекрытий.

М400 (В30) Редко используется в загородном строительстве. Используется для изготовления поперечных балок, подпорных стенок, конструкций мостов и гидротехнических сооружений, заливки чаш бассейнов, цокольных этажей монолитных зданий.

М450(B35) Основное применение: банковские хранилища, мостовые конструкции, метростроение, гидротехнические сооружения.

М600 (В45) Основное применение: фундаментные основы для комплексных и масштабных объектов, мостовые опоры, гидротехнические сооружения, объекты особого назначения (бункеры и т.п.). Подвижность смеси Ж4 Ж3 Ж2 Ж1 П1 П2 П3 П4

Выберите подвижность (жесткость) бетонной смеси.

Выберите подвижность (жесткость) бетонной смеси. Бетонные смеси по удобоукладываемости разделяются на подвижные и жесткие. Определяется класс подвижности и жесткости по осадке конуса. Подвижность определяется в см, жесткость в сек.

Ж1 (5-10сек) | Ж2 (11-20сек) | Ж3 (21-30сек) | Ж4 (31сек и более)

П1 (ОК 1-4см) | П2 (ОК 5-9см) | П3 (ОК 10-15см) | П4 (ОК более 16см)

Ж1-Ж4 — бетон данной жесткости применяется в дорожном строительстве и в изготовлении определенных железобетонных изделий.

П1-П2 — используется в производстве стеновых и фундаментных блоков, железобетонных изделий, тротуарной плитки, брусчатки и т.п.

П3-П4 — подвижность бетонной смеси, которая в основном используется в частном строительстве при заливке фундаментов, лестниц, плит, балок, колонн и т.п.

П5 — данные бетонные смеси называются литыми (как и П4) и используется для подачи бетона бетононасосом на большую высоту, а также для заливки конструкций с большим содержанием арматуры и закладных деталей.

У нас есть:

Бетономешалка, л л  При использовании бетономешалки укажите ее объем. Калькулятор посчитает кол-во замесов для необходимого объема бетона и кол-во составляющих смеси (цемента, песка, щебня и воды) для одного замеса.

При использовании бетономешалки укажите ее объем. Калькулятор посчитает кол-во замесов для необходимого объема бетона и кол-во составляющих смеси (цемента, песка, щебня и воды) для одного замеса.

Если для замешивания вы используете любую тару вертикальной загрузки (ведро, корыто и т.п.) то укажите в литрах объем данной тары. Результаты расчета можно увидеть ниже в данном калькуляторе «Расчет для 1 замеса бетономешалки: Расчетные значения по коэф. выхода бетонной смеси». Цемент, марка M300 M400 M500 M600  Необходимо выбрать марку портландцемента, которая будет использована для приготовления бетона. Нужно помнить, что марка цемента должна быть не ниже марки получаемого бетона.

Необходимо выбрать марку портландцемента, которая будет использована для приготовления бетона. Нужно помнить, что марка цемента должна быть не ниже марки получаемого бетона.

Рекомендуемые марки портландцемента для нужного класса (марки) бетона.

М300 – от бетона М100 (В7,5) до М250 (В20)

М400 – от бетона М200 (В15) до М350 (В25)

М500 – от бетона М300 (В25) до М450 (В35)

М600 – от бетона М450 (В35) до М600 (В45)

В России портландцемент М300 снят с продажи. На Украине данная марка еще продается. Насып. плотность цемента кг/л  По умолчанию насыпная плотность цемента 1,3 кг/л (1300 кг/м3). Портландцемент имеет насыпную плотность в диапазоне 1000 – 1700 кг/м3. В «свежем» цементе она в среднем 1100 кг/м3. В результате хранения и транспортировки цемент уплотняется и имеет значение насыпной плотности порядка 1500-1700 кг/м3.

По умолчанию насыпная плотность цемента 1,3 кг/л (1300 кг/м3). Портландцемент имеет насыпную плотность в диапазоне 1000 – 1700 кг/м3. В «свежем» цементе она в среднем 1100 кг/м3. В результате хранения и транспортировки цемент уплотняется и имеет значение насыпной плотности порядка 1500-1700 кг/м3.

Изменить насыпную плотность цемента

Мелкий заполнитель, мм 1,1-1,8мм | мелкий песок 2-2,5мм | средний песок более 2,5 | крупный песок  Выберите фракцию мелкого заполнителя – песка. Крупный заполнитель, мм 10мм | щебень 20мм | щебень 40мм | щебень 70мм | щебень 10мм | гравий 20мм | гравий 40мм | гравий 70мм | гравий

Выберите фракцию мелкого заполнителя – песка. Крупный заполнитель, мм 10мм | щебень 20мм | щебень 40мм | щебень 70мм | щебень 10мм | гравий 20мм | гравий 40мм | гравий 70мм | гравий  Выберите максимальную фракцию крупного заполнителя, который будет использован для приготовления бетона.

Выберите максимальную фракцию крупного заполнителя, который будет использован для приготовления бетона.

Например, если у вас щебень фракции 5-20мм, ваш вариант 20мм | щебень. Суперпластификатор С-3 нет да  Суперпластификатор С-3. Аналоги Дофен, СП-1, СП-3. При расчете используется суперпластификатор в сухом виде.

Суперпластификатор С-3. Аналоги Дофен, СП-1, СП-3. При расчете используется суперпластификатор в сухом виде.

Пластифицирующие добавки:

1 группа – суперпластификаторы (пример С-3, Дофен). Увеличивают подвижность смеси с П1 до П5 (осадка конуса с 2см до 25см) без снижения прочности бетона,

2 группа – сильнопластифицирующие добавки (пример ЛСТ). Увеличивают подвижность смеси с П1 до П4 (ОК с 2см до 20см) без снижения прочности бетона,

3 группа – среднепластифицирующие добавки. Увеличивают подвижность смеси с П1 до П3 (ОК с 2см до 15см) без снижения прочности бетона,

4 группа – слабопластифицирующие добавки. Увеличивают подвижность смеси с П1 до П2 (ОК с 2см до 9см) без снижения прочности бетона.

Поделитесь ссылкой и получите результат рассчётов.

Результаты расчетов

Состав бетона 1м3

Вода кг — л Цемент кг — л Щебень кг — л Песок кг — л Суперпластификатор С-3 кг — %

В/Ц Плотность бетонной смеси кг Соотношение Ц:П:Щ:В, в кг : : : кг Соотношение Ц:П:Щ:В, в л : : : л

Заданный расчет бетона:

Объем бетона м3 Вода кг — л Цемент кг — л Щебень кг — л Песок кг — л Суперпластификатор С-3 кг

Расчет для 1 замеса:

Расчет для 1 замеса в бетономешалке

Бетономешалка л Вода кг — л Цемент кг — л Щебень кг — л Песок кг — л Суперпластификатор С-3 кг

Количество замесов

Расчет для 1 замеса в емкости с вертикальной загрузкой (ведро, корыто, ящик и т.п.)

Емкость л Коэф. выхода бет.см. Вода кг — л Цемент кг — л Щебень кг — л Песок кг — л Суперпластификатор С-3 кг

Количество замесов

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.),

- строительство гидротехнических сооружений,

- чистовая отделка подземных конструкций,

- крепление бровки строительных котлованов,

- реконструкция автомобильных и железнодорожных туннелей,

- устройство специальных покрытий в строительстве промышленных зданий,

- восстановление и усиление бетонных конструкций,

- устройство контропор под существующие фундаменты зданий,

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

Торкретирование сухим способом

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки,

- бака для воды:

- компрессора,

- высоконапорных шлангов,

- сопла.

Преимущества:

- исключен процесс предварительного затворения смеси водой,

- подача торкрет смеси на значительные расстояния:

- высокая производительность с возможностью нанесения толстого покрытия за один проход:

- Простая очистка шлангов и основного оборудования.

Мокрый способ торкретирования

Бетонная сухая смесь смешивается с водой на стадии приготовления, и под действием собственного веса проваливается в шнековое отделение торкрет установки. Оттуда, при помощи шнекового насоса она подается к соплу, где под действием сжатого воздуха выбрасывается на подготовленную поверхность.

Преимущества мокрого способа:

- из распылителя выходит хорошо перемешанная однородная масса,

- меньше отскок в сравнении с сухим методом,

- отсутствие пыли в отличии от сухого набрызга,

- возможность финишной обработки поверхности.

Недостатки:

- невозможность нанесения слоя бетона более 3 см,

- увеличение времени торкретирования из-за медленного распределения смеси по основанию конструкции,

- трудоемкая операция промывки и чистки оборудования.

Для мокрого метода торкретирования можно использовать готовую бетонную смесь, приготовленную в заводских условиях, а при наличии специального оборудования, изготовленную на объекте своими руками.

Выполнение бетонных работ методом торкретирования

До момента торкретирования необходимо обследовать основание и убедиться в надлежащей подготовке поверхности.

Для получения качественного торкрет покрытия необходимо строго соблюдать технологию выполнения работ, внимательно изучить инструкцию использования торкрет установки:

- режим (способ) торкретирования,

- рекомендуемое расстояние от сопла до обрабатываемой поверхности,

- рекомендуемое расстояние от установки до места проведения работ,

- оптимальное давление в шлангах,

- необходимое водоцементное соотношение раствора,

Все эти необходимые условия зависят от технических характеристик выбранной машины.

Технология торкретирования складывается из трех обязательных этапов:

- Подготовка поверхности.

- Приготовление торкрет бетона.

- Нанесение смеси на основание.

Подготовка основания

Подготовка поверхности для торкретирования должна выполняться с соблюдением следующих правил:

- Очистить поверхность от грязи, масляных пятен, остатков старой краски и др.

- Оголенную арматуру зачистить от ржавчины.

- Удалить отслаивающиеся части бетонного массива.

- Гладкие поверхности необходимо обработать металлическими щетками или пескоструйной машиной для придания шероховатости основанию.

- Поверхности, имеющие выбоины глубиной до 5 см, следует готовить с устройством насечек основания. Более глубокие дефекты следует зачистить, и после промывки и продувки сжатым воздухом заделать цементным раствором состава 1:3.

- Обработанную таким образом поверхность, перед самым нанесением торкрет смеси, продуть и промыть водой. Промывка осуществляется цемент-пушкой под давлением 0,2–0,3 МПа.

Приготовление торкрет раствора

При изготовлении торкретной смеси можно использовать любые современные смесители принудительного действия.

Готовые сухие смеси для приготовления торкрет бетонных растворов доступно приобрести в строительном магазине. Если не устраивает цена — можно приготовить самостоятельно.

Установки для торкрета могут приобретаться как комплектом, так и отдельными агрегатами.

Инструкция по приготовлению и нанесению торкретных смесей:

- Для покрытия торкретом оснований, подвергающихся ударным механическим нагрузкам, состав должен иметь соотношение 1:3, а для поверхностей подверженных только атмосферным влияниям — соотношение 1:4.

- Готовая сухая смесь, до затворения водой, должна быть просеяна через строительное сито с величиной ячеек не более 8 мм.

- Необходимые модифицирующие добавки вводят в раствор согласно определенной для них инструкции, расположенной с тыльной стороны упаковки.

- Торкретирование должно выполняться при температуре окружающей среды не ниже 5°С. При более низких температурах, в состав смеси рекомендуется вводить противоморозные добавки.

- При правильно составленном и достаточно увлажненном растворе, торкрет масса, выходящая из сопла, имеет ровный одинаковый цвет. Если воды недостаточно — на покрытии выступают сухие полосы, а у мест торкретирования скапливается большое количество пыли. Перерасход воды — наоборот, приводит к оплыванию раствора и образованию растворных «мешков» на покрытии торкрета.

- Наносят торкретирующий раствор послойно. При накладывании первого слоя наконечник должен располагаться на расстоянии 80–100 см от обрабатываемой поверхности. Второй и последующие слои следует наносить с меньшим расстоянием, но не менее 50 см.

- Торкретирование выполняют горизонтальными полосами шириной 1-1,5 м по всей длине поверхности.

- Сопло в момент работы следует равномерно перемещать по спирали, располагая его перпендикулярно обрабатываемой поверхности.

- Количество слоев торкрета определяется проектной документацией. Минимальная толщина одного слоя покрытия составляет около 5–7 мм.

Подсказки: увеличение числа наносимых слоев смеси улучшает показатели водонепроницаемости бетонного покрытия, но вместе с тем, значительно повышает себестоимость выполненных работ.

- Каждый следующий слой раствора (с ускорителями твердения) следует наносить не ранее 20 мин–40 мин во избежание нарушений структуры предшествующего слоя под действием струи.

- При использовании торкрет смесей без отвердителей, интервал между нанесениями должен составлять 4 часа и более.

- При остановке работ более чем на 40 мин и по окончанию работ, торкрет установку и растворные шланги необходимо тщательно промыть водой и продуть сжатым воздухом, а смесительную камеру и сопло агрегата нужно разобрать, промыть и просушить.

Уход за свежеуложенным торкрет бетоном

Мероприятия по уходу за свежеуложенным торкрет бетонным покрытием, в зависимости от состава смеси, должны соответствовать следующим требованиям:

- Торкрет во время твердения необходимо предохранять от высыхания, химических воздействий, механических повреждений и в период низких температур, от замораживания.

- Быстротвердеющие смеси со специальными добавками сохраняют минимум 6 час, а при использовании бездобавочных растворов, не менее 3 суток.

- Торкрет покрытие увлажняют водой вплоть до достижения им проектной прочности (70 %),. Режим увлажнения зависит от температуры воздуха (см. таблицу).

- Горизонтальные поверхности покрытия, помимо увлажнения, укрывают влажной мешковиной или полиэтиленовой пленкой, вертикальные и потолочные конструкции покрывают пленкообразующими составами (этино́левый лак и др.).

Торкретирование бетона обладает существенными преимуществами в сравнении с другими методами производства бетонных работ за счет полной механизации процесса: транспортировка смеси, подача и укладка раствора с одновременным уплотнением.

Торкрет бетон: напыление, приготовление смеси

Широкое применение в ремонтах железобетонных конструкций, укреплениях подземных тоннелей и готовых бетонных сооружений получил торкрет бетон. С помощью добавления специальных наполнителей получаются поверхности с дополнительными свойствами, например, морозостойкие или огнеупорные. Метод торкретирования бетона позволяет создавать конструкции с нестандартными формами, а также снизить себестоимость и сократить сроки строительства.

Что такое торкретирование?

По-другому называется набрызг-бетон — послойное нанесение песчано-цементной смеси сжатым воздухом специальной установкой. Благодаря такой подаче раствора, образуется прочная адгезия частиц бетона с сооружением. Строители отмечают, что такие конструкции характеризуются особой плотностью, механической прочностью, морозостойкостью, влагоустойчивостью.

Торкретирование бетона имеет такую особенность — возможность нанесения бетона как на горизонтальные или вертикальные, так и наклонные поверхности, при этом отсутствует необходимость в опалубке.

Виды торкретирования

Сухой метод

Устройство для сухого метода выполняет приготовление раствора непосредственно перед нанесением.

Устройство для сухого метода выполняет приготовление раствора непосредственно перед нанесением.Торкрет-установка заполняется сухими компонентами бетона (щебнем, цементом, песком). Затем высоким давлением сжиженного воздуха продвигается по шлангу. В это время по второму рукаву осуществляется подача воды. Дойдя до сопла, все составляющие перемешиваются в нем и с высокой скоростью выбрызгиваются на рабочую поверхность. В первое мгновение почти весь раствор отскакивает, оставляя лишь цементное молочко. Оно служит своеобразным клеем для последующих слоев и постепенно к нему прилипает сначала мелкий наполнитель, а затем и крупный, в итоге вся смесь ложится на поверхность.

Преимущества

- Выступ цементного молочка, образующегося на поверхности в начале работ.

- Постепенное наращивание слоя, создающее высокую адгезию и прочность конструкции.

- Хорошая плотность, получаемая за счет скоростного движения частиц, что «врезает» их в торкретируемую поверхность.

- Отскакивание незакрепившихся частиц, создающее оптимальную консистенцию наносимого раствора, которая, в свою очередь, позволяет наносить за раз слой до 6 см.

- Возможность нанесения с большого расстояния, что положительно влияет на маневренность работ и сроки выполнения.

- Легкость очистки установки после использования.

Недостатки

Большое количество смеси из автомата попадает в отходы.

Большое количество смеси из автомата попадает в отходы.- Необходим опыт торкретирования, чтобы контролировать воду и правильное смешивание компонентов.

- Затруднительная работа в закрытых помещениях, потому как отскоки смеси загрязняют участок работ и создают высокий уровень пыли.

- Значительные потери. Отскок составляет до 25% раствора и дальнейшее его использование невозможно.

Мокрый метод

Бетонную смесь при таком способе можно доставлять прямиком из завода в автобетоносмесителях. Затем она заливается в бетононасос. Уже готовый раствор гидравлическим способом по основному шлангу подается к соплу, а по дополнительному — сжатый воздух, создающий сплошной поток смеси. Скорость при этом значительно ниже, чем при сухом методе, однако и отскок на порядок меньше.

Преимущества

- Однородность раствора и легкость работы с ним.

- Способность выполнения работы персоналом с низкой квалификацией.

- Отскок пригоден для использования в других целях.

- Работа в замкнутых пространствах возможна благодаря низкому уровню пыли.

- Непосредственно после нанесения обрабатывается финишной затиркой.

Недостатки

Подача готового раствора осуществляется на короткие расстояния.

Подача готового раствора осуществляется на короткие расстояния.- Использование короткого шланга занижает маневренность установки и увеличивает временные рамки бетонирования.

- Низкая скорость подачи раствора создает слой толщиной до 3 см.

- Необходимость бесперебойной работы, поскольку длительный перерыв даст схватиться бетону прям в шланге.

- Предварительная грунтовка поверхности.

- Промывка шланг и установки, требуемая в конце использования.

Общие правила

Для качественного торкретирования сооружений следует придерживаться некоторых рекомендаций. Обрабатывать поверхность следует круговыми движениями на расстоянии 1,3—1,5 м. Перпендикулярное напыление снижает количество отскоков. Важно контролировать оптимальный уровень воды в растворе. Если последний слой обработать металлической полутеркой, поверхность получится гладкой.

Технология изготовления

Приготовление смеси

При загрузке сухих компонентов разрешено добавлять в смесь пигменты и пластификаторы.

При загрузке сухих компонентов разрешено добавлять в смесь пигменты и пластификаторы.Основными компонентами торкрета являются цемент, песок, гравий или щебень. Для мокрого метода используется наполнитель с фракцией до 8 мм, для сухого — не превышать 2,5 см. Допускается использование пластификаторов, армирующих фибр, при создании декоративных поверхностей — красильных пигментов. При механическом напылении цемент с песком берутся в соотношении 1: 3, а при атмосферном — 1: 4.

Готовый раствор строители рекомендуют использовать в течение 3 часов во избежание появления комочков и его затвердения.

Очищение поверхности

Прежде чем начать бетонирование, необходимо подготовить рабочую поверхность. Для этого удаляются поврежденный цементный слой, масляные пятна, остатки штукатурки и краски. Очистку проводят пескоструем или гидродинамической установкой. Удаляется коррозия с арматуры. Перед напылением поверхность обязательно нужно намочить, а при необходимости дополнительно армировать сеткой с ячейками 10×10 см.

Напыление бетона

Нанесение раствора осуществляется послойно круговыми движениями, при этом распылитель направляется перпендикулярно обрабатываемой поверхности. Для контроля равномерности толщины торкрета выставляются маячки. Между нанесениями слоев выдерживается определенное время. Если раствор не содержит добавок — минимум 2 часа, при добавлении пластификатора в состав смеси — 20—40 минут. Напыление проводится сразу на всю площадь поверхности. Через сутки и в течение следующей недели готовое сооружение необходимо увлажнять при условии температуры воздуха выше 5 °C.

Торкретирование бетона: мокрое и сухое

Торкретирование бетона – технология нанесения однородной бетонной смеси под высоким давлением с помощью специального оборудования. Такой способ бетонирования значительно улучшает сцепление строительной смеси с поверхностью, заполняет все пустоты.

Где применяют

Торкрет бетона используют в различных строительных операциях, среди которых – изготовление цельных элементов и конструкций. Чтобы выполнить поставленную задачу, из металлической арматуры изготавливают каркас. С одной его стороны делается опалубка. С противоположной стороны подают материал из специального шланга или рукава под давлением, сплошным потоком.

Нанесения бетона методом торкретирования

Бетон таким способом наносится на поверхность слоями. В итоге получают монолитную, тонкостенную конструкцию, очень прочную и устойчивую к различным негативным факторам. Использование в строительстве торкретирования дает возможность дешево и быстро получить поверхность сложного дизайна – выпуклую, вогнутую, вертикальную, чашу, арку и др.

Торкрет бетона широко применяют во время ремонтных работ. Однородность раствора, особенностью которого является прочность и плотность, подаваемого через рукав с давлением, позволяет заполнить все сколы, раковины и трещины. Выполненное по такой технологии покрытие будет надежно защищать поверхность и конструкцию от негативного влияния различных факторов, сделает их крепкими, значительно продлит время эксплуатации.

Торкрет цементирования наиболее часто выполняют при следующих работах:

- укрепление тоннелей, грунта или пород во время работы под землей;

- ремонтные работы по обновлению уже готовых конструкций из бетона;

- нанесение на стены здания или любого другого сооружения укрепляющего слоя, который будет выполнять роль прочной защиты;

- работы по укреплению грунта при любых земляных работах;

- выполнение изоляции или прочности фундамента;

- создание морозостойкого, огнеупорного и водонепроницаемого покрытия на поверхности какого-либо объекта;

- возведение объектов, имеющих сложные архитектурные формы.

Восстановление пирса методом торкретирования

Оборудование

Торкрет бетона наносят на обрабатываемую поверхность двумя способами – сухим и мокрым. Для выполнения того или иного способа используют соответствующее оборудование. Для набрызга бетона сухим способом необходимо следующее:

- компрессор, оборудованный баком, применяемый для очищения воздуха от примесей механического происхождения;

- пушка для цемента, ее составляющими являются накопительные бункеры для смеси в сухом виде, и входные и выходные штуцеры;

- бак или накопительная емкость для наполнения водой, со штуцером для поступления воздуха, поступающего от компрессора, и выходным отводом для смеси из газа и воды;

- сопло, в котором происходит смешивание потоков, осуществляющее торкретирование смеси.

Для выполнения торкретирования мокрым способом используют такое оборудование:

- бетономешалка или БРУ для подачи бетонной смеси непрерывным потоком равномерным слоем;

- вибросито, с помощью которого удаляют крупный мусор;

- насос, подающий раствор;

- камера, смешивающая жидкую добавку и сжатый воздух, прошедший предварительную очистку от примесей в компрессоре;

- сопло, подающее торкрет бетона на нужную поверхность.

Оборудование для набрызга бетона может быть изготовлено в двух вариантах – отдельные аппараты и агрегаты, и комплекс установок. С их помощью нанесение бетонного покрытия мокрым способом можно выполнять самостоятельно дома. Для самостоятельного ремонта с применением торкретирования используют готовые бетонные смеси.

Особенности метода

Торкретирование требует соблюдения всех правил выполнения процесса, иначе слой смеси не будет иметь хорошего сцепления с поверхностью, не зальет все пустоты и утратит свою прочность.

Оборудование для торкретирования — устройство

Обрабатываемый объект необходимо тщательно очистить от краски, масел, штукатурки и старого слоя цемента. Для этого используют пескоструйное оборудование. Арматуру очищают от ржавчины, что повышает адгезию. Повреждения больших размеров заделывают специальным раствором, чтобы предупредить отскок или разбрызгивание смеси при торкретировании. Непосредственно перед нанесением стены смачивают водой под давлением.

Нужно правильно приготовить смесь из песка, цемента и разных наполнителей в виде щебня или каменной крошки. Для жидкого нанесения самые большие частицы не должны быть крупнее 8 мм, при сухом методе нанесения фракция наполнителя может быть до 25 мм.

Пластификаторы улучшают движение, а для лучшего твердения добавляют различные ускорители присадки. С помощью веществ микроармирования добиваются прочности материала. Готовый торкрет бетона необходимо использовать за 3 часа.

Торкретирование поверхности — схема

Во время работы важно постоянно следить за соблюдением всех параметров – давление в распыляющем устройстве, соотношение сухой части раствора к воде, скорость поступления раствора, расстояние до обрабатываемого объекта. Оборудование подбирают в соответствии с объемом предстоящих работ и давлением, оптимально подходящим для конкретного типа работ. Для подачи раствора выбирают давление 400-500 кПа, при этом скорость должна быть 100-180 м/с.

Для торкретирования бетона применяют сопло, которое размещают от поверхности на расстоянии 80 см-1,5 м. С каждым последующим слоем расстояние постепенно уменьшают. При нанесении бетон должен ложиться перпендикулярно к стене. Только в отдельных случаях – заполнение выбоин или заполнение полости под арматурой – допускается смена направления.

Виды торкретирования

Технология нанесения бетона при торкретировании разделяется на два вида – сухой и мокрый. Способ подачи готового бетона определяет вид проведения работы. Какой именно метод должен быть применен, зависит от того, какое будет использоваться оборудование, что нужно выполнить, как был изготовлен строительный материал.

Вид сухого нанесения

Для этого метода характерна подача сухого цемента и воды по разным каналам. Давление создает сжатый воздух. Компоненты смешиваются с бетоном и песком, затем поступают в распылитель. Преимущества такого метода:

Торкретирование бетона сухим способом

- отличная прочность и плотность материала;

- возможность подачи бетона на большое расстояние, что ускоряет процесс и улучшает маневренность;

- хорошая адгезия;

- толщина слоя может достигать 60 мм;

- возможность включения и выключения установки.

Есть несколько недостатков этого вида – повышенный уровень загрязненности воздуха; необходимость проведения отделки после нанесения бетона; регулирование подачи сухого материала проводится только специалистом.

Вид мокрого нанесения

При этом методе раствор проходит по всем каналам установки в уже готовом виде. В сопло торкрет бетона подает бетононасос или компрессор. При этом бетононасос подает бетон равномерно, а компрессор нагнетает его порциями. Среди преимуществ следующие:

Торкретирование бетона мокрым способом

- однородность уже готового раствора;

- экономия материала;

- возможность обработки поверхности по окончании процесса;

- отскочивший бетон можно использовать в других целях;

- распыление проводят близко от поверхности, что дает возможность проводить торкретирование в закрытом пространстве.

К недостаткам относят небольшую скорость поступления смеси, рукава маленькой длины, риск застывания бетона внутри оборудования.

Самостоятельное проведение бетонирования

Для самостоятельного выполнения торкретирования на бетоне необходимо подготовить «пневматическую лопату» в виде держателя со специальным ковшом или редуктор, и компрессор. Готовый материал поступает в лопату, затем выталкивается сквозь распылитель с помощью сжатого воздуха.

В домашних условиях поверхность бетонируют мокрым видом торкретирования, так как именно для него рассчитаны отверстия ковша. Мокрый метод дает возможность бетонировать закрытые комнаты.

Принцип действия установки для сухого торкретирования

Видео по теме: Торкретирование бетона

особенности технологии, состав, оборудование, цены

Под торкретбетоном принято понимать песчано-цементную смесь с дисперсными включениями, размер которых в максимальном сечении не превышает 8 мм, нанесенную при высоком давлении на обрабатываемую поверхность. Если фракция заполнителя больше 8 мм и находится в пределах 25 мм, то следует говорить о набрызг-бетоне. Сам процесс торкретирования раскрывает свою сущность в латинских элементах слова (tor + cret), сочетание которых можно перевести как уплотненная штукатурка.

Оглавление:

- Технология нанесения бетона

- Оборудование

- Нюансы выполнения работ

- Сфера применения

- Цены

Действующие технические условия на торкрет бетон включают описание в составе смеси следующих компонентов:

1. Вяжущий компонент являющийся основой бетона, в качестве которого должны выступать, изготовленные по соответствующему ГОСТу, следующие материалы:

- простой портландцемент или со шлаком;

- цемент сульфатостойкий;

- белый портландцемент.

2. Заполнитель, представляющий собой следующие горные породы различных фракций, нормируемые ГОСТами:

- песок;

- легкие заполнители;

- гравий или щебень.

3. Добавки, используемые для придания бетону пластичности, ускорения твердения, стабилизации и достижения других эффектов, могут быть химическими или минеральными, в том числе:

- кальмафлекс;

- микрокремнезем;

- зола.

4. Вода, используемая в качестве затворителя и нормируемая по ГОСТ 23732.

5. Фибры, увеличивающие стоимость и представляют собой армирующие компоненты со следующими характеристиками:

- получаются из проволоки, расплава или листа металла;

- профиль должен быть вытянутым или волнистым, для улучшения анкеровки в торкретбетоне;

- имеют круглую или иную форму, приведенный диаметр которой должен составлять 0,4 – 0,6 мм.

6. Пигменты, применяемые при необходимости создания декоративной поверхности бетона.

Использование в составе торкрет бетона индивидуального компонента или их совокупности определяется на стадии разработки проекта, исходя из конкретных условий применения способа и имеющегося в наличии оборудования. Примером усиления армирующим волокном может служить готовая сухая смесь от производителя «NOVOMIX», не требующая приготовления.

Методы нанесения торкрета

В зависимости от агрегатного состояния исходной смеси принято выделять сухой и мокрый методы торкретирования, названия которых соответствуют степени увлажнения материала перед его подачей к соплу.

При сухом торкретировании исходная смесь готовится с соблюдением следующих требований:

1. Смешивание выполняется централизованно или локально, в зависимости от дистанции между растворным узлом и объектом производства работ. Приготовление смеси по месту рекомендуется реализовывать, если:

- в состав входят добавки в виде порошков или торкрет цемент склонный к быстрому схватыванию;

- расстояние между перемешивающей установкой и строительной площадкой не позволяет выполнить торкретирование в течение 3-х часов с момента приготовления.

2. Соотношение массы цемента и песка, входящих в состав торкрет смеси, определяется из эксплуатационных условий обрабатываемой поверхности:

- 3:1 – при наличии факторов способных послужить истиранию, удару, абразивному износу;

- 4:1 – если действовать будет только атмосфера в силу своей химической активности.

3. Для обеспечения свойств исходных материалов и равномерности состава, значимых для торкретбетона выполняют следующие требования:

- хранить не более 3-х часов в герметичной закрывающейся таре, во избежание образования комков;

- перед смешиванием пропустить через сито с ячейкой не более 8 мм, при набрызге – 25 мм;

- дозировку производить взвешиванием;

- перемешивать в растворомешалке или вручную, если объем меньше 50 куб. м.

Мокрое торкретирование включает в себя весь спектр требований к приготовлению сухой смеси и ее составу, а также дополняется необходимостью добавления воды надлежащего качества.

Отличия в технологии работы с торкрет бетоном заключаются в следующем:

| Характеристика | Сухой метод | Мокрый метод |

| Состояние торкрета | Сыпучая смесь | Суспензия |

| Состав смеси | Разнородный | Однородный |

| Пылеобразование | Высокое | Минимальное |

| Возможность финишной затирки сразу после нанесения | Нет (требуется выдержка) | Да |

| Скорость потока торкрета | 140 – 170 м/с | 70 – 100 м/с |

| Наибольшая толщина слоя за 1 проход | 60 мм | 30 мм |

| Мобильность торкрет установки | Высокая | Низкая |

| Доля отскока | 12-26,5 % | 8-20,5 % |

| Предварительная грунтовка поверхности под торкретирование | Нет | Да |

| Износостойкость торкрет оборудования | Высокая | Низкая |

| Возможность использования отскока для ручного набрызга | Нет | Да |

| Необходимость промывки рукавов и емкости | Нет | Да |

| Квалификация персонала | Высокая, специализация | Низкая, общий уровень |

| Стоимость относительных трудозатрат | 1 | 0,7-0,8 |

| Возможность получения набрызг-бетона | Да | Нет |

Оборудование для торкретирования своими руками

Необходимый инструментарий определяется выбранным методом нанесения бетона на поверхность и включает в себя следующие составляющие:

Оборудование для сухого торкретирования:

- компрессор с баком для очистки воздуха от механических примесей;

- цемент-пушка, состоящая из накопительных бункеров для сухой смеси, входных и выходных штуцеров. Применение набрызг-бетона обуславливает замену данного элемента на бетон-шприц-машину.

- бак-накопитель для подготовленной воды, с штуцером для входа воздуха от компрессора и выходным патрубком газо-водяной смеси;

- сопло, смешивающее потоки и производящее последующее нанесение торкрет бетона.

Оборудование для мокрого торкретирования:

- БРУ или бетономешалка, для непрерывной подачи смеси равномерного состава;

- вибросито для удаления крупных фракций;

- насос для подачи раствора;

- камера смешения жидкого бетона и сжатого воздуха, поступающего от компрессора после предварительной механической очистки;

- сопло для подачи торкрета на обрабатываемую поверхность.

Оборудование для торкретирования бетона изготавливается в виде отдельных агрегатов и аппаратов или иметь комплексный характер и представлять собой торкрет установки, при помощи которых можно выполнить нанесение покрытия самому в домашних условиях. При осуществлении работ своими руками предпочтительно использование готовых смесей, например, «NOVOMIX» при этом увеличивается стоимость за куб материала и вырастает цена операции.

Особенности торкретирования

Для того, чтобы обеспечить сцепление обрабатываемой поверхности и бетона, наносимого торкретированием или набрызгом выполняют предварительную подготовку, заключающуюся в следующем:

- удалить все масляные пятна от нефтепродуктов вырубанием или пескоструйной обработкой до чистого материала;

- заделать узкие щели, которые не смогут быть уплотнены в достаточной мере;

- обрубить все острые края и кромки, чтобы скос составлял минимум 45°, в том числе у раковин глубиной до 50 мм;

- при гладкой поверхности, полученной железнением, использовать пескоструйную обработку для создания шероховатости;

- раковины более 50 мм глубиной и 100 мм в поперечнике, необходимо заделать специальным раствором с предварительным скосом острых кромок;

- арматуру очистить от грязи и ржавчины путем пескоструйной или кислотной обработки;

- произвести удаление грязи, мусора, цементных клякс и других объектов, нарушающих ровный профиль.

- выполнить тщательное увлажнение поверхности.

Область применения

Торкретирование имеет широкий перечень возможных путей использования, включающий в себя:

- создание покрытий со специфическими свойствами, в том числе, морозостойких, негорючих, водонепроницаемых;

- нанесение отделочных и армирующих слоев для придания эстетичного внешнего вида и повышенной прочности соответственно;

- реконструкция изношенных изделий из бетона, отделка стен и перекрытий из других материалов.

Нанесение набрызгом крупнозернистой фракции рекомендовано к применению для возведения тонкостенных конструкций, монолитной заделки швов, корректировки дефектов бетона, заливки изделий с односторонней опалубкой.

Стоимость торкретирования

Итоговая смета зависит от используемой марки бетона. Для В25, перечень работ со стоимостью будет выглядеть следующим образом:

| Наименование | Стоимость, рубли |

| Усиление конструктивных элементов | 27 500 |

| Создание защитного слоя | 23 800 |

| Нанесение гидроизоляции | 29 000 |

| Реставрация несущей способности бетона | 32 700 |

| Ремонт мостов и путепроводов | 34 600 |

| Восстановление поверхностей градирен и дымовых труб | 26 700 |

Торкретирование бетона своими руками: свойства и применение (видео)

Технология торкретирования бетона используется уже давно, а потому назвать ее новинкой очень сложно. Тем более с учетом того, что последнее время спрос на ремонтные и строительные работы по данной технике действительно вырос.

Методом торкретирования позволяет быстро и эффективно восстанавливать и укреплять бетонные стены.

Торкретирование — это способ нанесения штукатурных или бетонных растворов несколькими слоями под высоким давлением. Таким образом, подготовленная поверхность взаимодействует с частицами раствора, заполняя мелкие поры, пустоты и прочие трещины.

Технология работы

Технология работы с торкрет-бетоном выделяет два метода торкретирования: сухой и мокрый. Выбор необходимого зависит напрямую от того, какие задачи были поставлены, от способа доставки или подготовки бетонной смеси и от рабочего оборудования.

Сухое торкретирование характеризуется подачей на сопло сухого материала (в основном речь идет о сочетании цемента с наполнителями). По отдельным шлангам под высоким давление поступает вода. В распылителе она смешивается с сухими веществами, образуя раствор необходимой консистенции.

Преимуществами данного метода являются:

Принцип работы торкрет-установки (мокрый способ).

- оборудование легко в обслуживании и эксплуатации;

- возможность подачи материала на расстоянии;

- поверхность, которую будут обрабатывать, не нуждается в грунтовке;

- улучшение межслойной сцепки и адгезии;

- возможность создания слоя 60 мм;

- повышение производительности.

Недостатки сухого торкретирования:

- для создания правильных пропорций веществ требуются квалифицированные работники;

- материал имеет способность отскакивать;

- участок работ из-за специфики метода излишне загрязняется, и повышается уровень запыленности.

Мокрое торкретирование отличается от предыдущего тем, что на сопло распылителя поступает уже готовый материал (бетон). Подается раствор при помощи специальных рукавов ровным потоком под давлением бетононасоса (или под потоком разреженного воздуха).

Данный метод имеет множество преимуществ:

Принцип работы торкрет-установки (сухой способ).

- материал практически не отскакивает от поверхности;

- бетонная смесь имеет однородный состав;

- минимальное пылеобразование, что способствует работе в небольших, а также закрытых помещениях;

- остатки раствора можно использовать для других видов работ;

- после бетонного слоя есть возможность финишной затирки.

Недостатки:

- максимальная толщина слоя 30 мм;

- низкая скорость подачи раствора на поверхность;

- сложности с обслуживанием торкрет-оборудования после работ;

- низкий уровень маневренности;

- возможность применения только коротких рукавов для подачи раствора.

Для создания идеального торкрет-бетона необходимо соблюдать правильные пропорции. Сухая составляющая бетона включает в себя цемент и песок. В зависимости от поставленных задач и основ конструкции, данные материалы смешиваются в пропорциях 1:3 или 1:4 (соответственно). Для получения лучшего результата, помимо правильного соединения ингредиентов, необходимо использовать раствор незамедлительно после его приготовления (максимальная отсрочка — 3 часа). Иначе материал начинает застывать и частично превращается в комки, теряя при этом свои качества.

Для улучшения характеристик бетона в раствор часто добавляют пластификатор. Однако есть главное правило, которое обеспечивает качественную сцепку составляющих: добавки в жидком виде предварительно разбавляются с водой, а порошкообразную форму мешают с сухой смесью.

Вернуться к оглавлению

Особенности и правила торкретирования

В каждом деле есть свои правила и нюансы. Торкретирование бетона не стало исключением:

Правильное расположение сопла и расчет отскока при торкретировании.

- Перед нанесением первого слоя торкрет-бетона поверхность тщательно зачищают от отслоек штукатурки, краски, пыли и грязи. Лучше всего в этом деле помогает пескоструйка.

- Как и в любой работе с бетоном, для контроля правильного распределения материала устанавливаются маяки.

- Перед бетонированием поверхность тщательно обрабатывают потоком воздуха и струей воды.

- Для лучшей сцепки рабочей поверхности придают шероховатый эффект.

- При необходимости армирования слоя бетона сетки с ячейками от 100 мм устанавливают сразу. Если для армировки используют мелкоячеистую сетку, то ее утапливают в первом слое бетона.

- Если на рабочей поверхности находятся сколы, трещины или углубления, их затирают и выравнивают таким образом, чтобы не образовывались острые углы. Это обеспечит низкий уровень отскока бетона.

Очень важным аспектом при торкретировании является соблюдение правил эксплуатации оборудования, ведь это напрямую влияет на экономичность, производительность и качество работы мастера. Такие параметры, как расстояние между рабочей поверхностью, распыляющим соплом, и скорость подачи раствора также могут повлиять на результат.

Принцип заполнения трещин в бетонных стенах методом торкретирования.

Немаловажным является также соотношение воды и цемента. Иногда золотую середину найти очень сложно: или небольшое количество воды повлечет за собой комкование материала, или поверхность поплывет.

Оптимальными пропорциями для вымешивания торкрет-бетона стало соотношение 1 порции воды к 2,2-2,5 порциям цемента.

Для получения лучшего качества работы мастера настраивают давление в установках торкретирования на уровне 0,45-0,50 Мпа. При этом скорость распыла бетона достигает показателей 150-175 м/с.

Для минимизации отскока материала мастера направляют струю раствора на рабочую поверхность на расстоянии 1,3-1,5 м.

Вернуться к оглавлению

Торкрет-бетон в домашних условиях

Несмотря на то, что торкретирование принято считать методом промышленного типа, его можно применять в домашних условиях.

Для реализации этой возможности подойдет обыкновенный домашний компрессор, имеющий достойный запас мощности, с редуктором и пневматической лопатой (см.видео).

Торкретирование бетона от А до Я технология работ материалы цены методы

НАЗНАЧЕНИЕ

Торкретирование бетона методом сухого и мокрого торкрета ремонтными составами Resmix 615 и Resmix 700 для восстановления, усиления и ремонта бетонных и железобетонных конструкций с целью соблюдения требований ГОСТ 31384-2008 “Защита бетонных и железобетонных конструкций от коррозии”..

ОБЛАСТИ ПРИМЕНЕНИЯ

- Объекты транспортного, гидротехнического, гражданского строительства;

- Усиление сводов и стен штолен, туннелей, пещер, шахт;

- Укрепление скальных стен, откосов, стен в грунте и котлованов;

- Строительство конструкций со сложной геометрией;

- Восстановление геометрии и защитного слоя бетона, железобетона.

ТОРКРЕТИРОВАНИЕ БЕТОНА: ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Подготовка основания

Требования к бетонной и железобетонной конструкции перед нанесением торкрета-раствора:

- прочное основание, способное нести нагрузку;

- отсутствие разрушенных и отслаивающихся элементов;

- отсутствие веществ (пыль, грязь, масла, жир, краска, ржавчина), снижающих прочность сцепления ремонтного состава с основанием;

- шероховатая поверхность.

Разрушенные, отслаивающиеся элементы и вещества, снижающие сцепление торкрета с основанием очищаются механическим способом, водо- или пескоструйной установкой.

Технологии работ для подготовки основания:

Подготовленную поверхность необходимо предварительно увлажнить. Сильно впитывающие влагу основания увлажняются за несколько раз. Поверхность перед торкретированием бетона должна быть влажной, без блеска.

Торкретирование бетона: выполнение работ

Расход воды для сухого и мокрого торкретирования подбирается опытным путем, до достижения минимального процента отскока при нанесении.

При сухом торкретирование бетона, смешивание компонентов осуществляется непосредственно в сопле торкрет-установки. При мокром торкретирование, смешивание торкрета с водой производится в растворосмесителе.

Торкретирование бетона начинается с нижней точки конструкции, с перемещением сопла горизонтально и снизу вверх. Сопло торкрет-установки необходимо держать под углом 90° к основанию, при минимальном расстоянии от поверхности – 0,5 м.

Толщина слоя торкретирования бетона с помощью Resmix 615 и Resmix 700 за одно нанесение 5-100 мм. При большей толщине слоя производится послойное нанесение. Второй и каждый последующий слой торкрета наносится только тогда, когда первый слой схватился, но не затвердел.

Обработка поверхности нанесенного торкрета-раствора

Для получения гладкой поверхности, нанесенный торкрет-раствор разглаживается при помощи деревянной или пластмассовой тёрки. Обработка теркой проводится после начала схватывания торкретной смеси.

Необходимо обеспечить влажностный уход за нанесенным участком, для предотвращения быстрого высыхания поверхностного слоя торкрета и опасности образования трещин в течение 3 суток при нормальных условиях, а при воздействии прямых солнечных лучей и ветра в течение 5 суток.

Для защиты поверхностного слоя торкрета рекомендуется применять специальный пленкообразующий состав (кюринг) – Resmix NB или Resmix NB-W.

Подробно о технологии выполнения работ по ремонту и защите бетона и железобетона — «Технологический регламент по ремонту, антикоррозийной защите и гидроизоляции бетонных и железобетонных конструкций».