Механизация — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 декабря 2018; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 декабря 2018; проверки требует 1 правка.Механиза́ция (англ. mechanization, нем. mechanisierung) — одно из основных направлений научно-технического прогресса, которое заключается в широком применении механизмов в промышленном производстве и других областях жизнедеятельности государства.

Данный термин подразумевает процесс или работу, выполняемую при помощи механизмов. Изначально понятие механизма (машины) с инженерной точки зрения определяется следующим образом: «Каждая машина построена с целью выполнения определённых механических операций, каждая из которых предполагает существование в процессе кроме самой машины (механизма) ещё и двух других составляющих: движущей силы и собственно объекта, на который направлены действия, которые можно назвать работой. Механизм или машина, по сути, является посредником между энергией и совершаемой работой, с целью адаптации одного в другое

В некоторых областях, понятие механизация включает использование ручного инструмента. В современных условиях механизация в области техники или экономики подразумевает использование более сложных механизмов, чем ручные инструменты либо примитивные устройства, основанные на использовании энергии животных (лошадей или ослов). Под механизацией также подразумевают применение устройств (машин), способных изменять скорость или преобразовывать возвратно-поступательные движения во вращательные, с использованием таких средств, как шестерни, шкивы либо шкивов и ремней, валов, эксцентриков и так далее. После проведения электрификации производства, большинство небольших механизмов с ручным приводом заменили электромоторы, ставшие синонимом машин

Различают понятия:

- частичная механизация — отдельные операции на ручном производстве выполняют машины или механизмы;

- комплексная механизация — охватывает весь комплекс работ при выполнении законченного технологического процесса или создания определённого изделия, при этом работник управляет комплексом машин;

- автоматизация — высшая степень механизации производства, при которой машины управляют механизмами, а высококвалифицированный работник только налаживает и контролирует производственный процесс.

Таким образом, главным современным направлением технического прогресса, основой повышения продуктивности и производительности труда, а также улучшения качества продукции является комплексная механизация и автоматизация производства. Социально-экономический эффект механизации обусловлен способом производства[3].

Механизированная техника для установки свайно-винтового фундамента

Применение механизированной техники необходимо в следующих случаях:

- — диаметр свай 108мм и более — такие сваи нельзя до качественного упора закрутить вручную;

- — количество свай превышает разумные рамки и нужна скорость монтажа фундамента. Если речь идет об установке ворот на сваях — три человека их вкрутят за 40 минут, если закладывается свайно-винтовое поле — лучше применить технику;

- — для твердых грунтов или монтажа свай зимой.

Виды механизированной техники

- — легкая монтажная гусеничная техника, имеющая большой вынос штанги, рычажные ключи. Позволяет вкручивать сваи на глубину до 3-х метров;

- — гидравлические машины и механизмы с мультипликатором. Закручивают сваю как шуруп, точны при установке, не сбивают угол наклона;

- — гусеничные машины-платформы, состоящие из опорных домкратов, привода вращения, рабочего органа, пульта управления. Предназначены для погружения свай диаметров от 108мм. Угол наклона обеспечивается боковыми редукторами;

- — ямобуры. Осуществляют пробное бурение, используют геошурупы;

- — кабестан. Полуручное устройство, которое легко переносится двумя людьми. Представляет собой мотор с приводом, работающий на дизельном топливе. Общие вес устройства с пустым баком без рычагов — около 50 кг. Применяется там, где нет возможности подъехать колесной технике: на склонах, зонах подтопления, а также там, где количество свай (и расстояние до места работ) не требует с финансовой точки зрения белее серьёзных машин.

Решение о том, какую технику применять, решается на месте строительства индивидуально в зависимости от подъездных путей, экономической целесообразности (затрат топлива) и типа винтовых свай.

Чтобы построить дом «под ключ» или заложить свайно-винтовой фундамент, не нужно отдельно искать надежного производителя винтовых свай, отдельно искать подрядчика и заботиться о необходимой технике. Компания ООО «Гермес-ЗСК» выполнит любые виды работ, начиная от монтажа забора в Москве и области, заканчивая строительством крупного объекта.

Под крышей «Гермес-ЗСК» собрана профессиональная команда, способная решать задачи любой сложности максимально ответственно, профессионально и тактично. Индивидуальный подход к каждому клиенту позволяет глубоко вникнуть в поставленную задачу и реализовать её с точностью, необходимой нашему заказчику.

Техника — Википедия

Те́хника (от др.-греч. τεχνικός, от τέχνη — искусство, мастерство, умение) — обобщающее наименование сложных устройств, механизмов, систем (включая «средства труда»[1]). Также может употребляться для обозначения методов, процессов и технологий упорядоченной искусной деятельности. Например, для создания, изготовления, обеспечения, использования чего-либо, включая методологически упорядоченные процессы творчества (смотри Техника (значения)).

Понятие техники охватывает технические изделия, ранее не существовавшие в природе и процессы их изготовления человеком для осуществления какой-либо деятельности, в том числе: машины, механизмы, оборудование, аппараты, инструменты, приборы и т. д. — а также системы взаимосвязанных технических устройств (в частности, агрегаты, установки

Техника разрабатывается и совершенствуется в результате инженерной деятельности. Особенности конструирования и изготовления технических устройств зависят от вида технического устройства, требований заказчика к его техническим характеристикам (производительности, надёжности, экономичности, долговечности и т. д.), качеству, стоимости, технологии изготовления, а также от финансовых и технических возможностей производителя. Так, техническое изделие или агрегат могут быть изготовлены промышленным или кустарным способом, в то время как установки, как правило, собирают из компонентов по месту эксплуатации установки. При этом отдельные компоненты установки — индивидуальные изделия, агрегаты и узлы — могут иметь высокую заводскую готовность и модульность, что позволяет значительно снизить затраты труда и времени на их интеграцию в установку и замену в случае неисправности. Огромную роль в технике играет взаимозаменяемость, которая снижает затраты и облегчает конструирование, изготовление, эксплуатацию, обслуживание и ремонт технических устройств.

Современная техника является продуктом научно-технической революции, а уровень развития техники является показателем научно-технического развития общества. В условиях глобализации мировой экономики передовая техника быстро распространяется по миру. Вместе с тем её использование в отдельно взятой стране или её части зависит от множества факторов, влияющих на доступность техники и эффективность её практического применения — например, уровень экономического развития, рынка, кредитно-финансовой системы, наличие и дееспособность инфраструктуры, покупательская способность, квалификация пользователей техники.

В более широком смысле под техникой понимают совокупность технических средств и технологий, знаний и деятельности, в которых задействованы технические средства[3].

Основное назначение техники — избавление человека от выполнения физически тяжёлой или рутинной (однообразной) работы, чтобы предоставить ему больше времени для творческих занятий, облегчить его повседневную жизнь.

Различные технические устройства позволяют значительно повысить эффективность и производительность труда, более рационально использовать природные ресурсы, а также снизить вероятность ошибки человека при выполнении каких-либо сложных операций.

Задачи техники:

В настоящее время в основном техника классифицируется по областям применения, например: промышленная техника, транспорт(Авиационная техника), бытовая техника, вычислительная техника, строительная техника, дорожная техника и т. д. Дополнительно технику можно разделить на производственную, например, станки, инструменты, средства измерения и т. д., и непроизводственную — бытовая техника, легковой транспорт, техника для досуга.

Отдельным классом также стоит военная техника, в которую входят все технические устройства и машины, предназначенные для поддержания обороноспособности и ведения боевых действий на суше, в море, в воздухе и в космосе.

Способность человека к конструированию и использованию различных устройств имеет глубокие природно-исторические корни. Эта способность, однако, свойственна не только человеку, но и многим животным особям. Так, пауки приобрели способность изготавливать паутину около 100 миллионов лет назад, задолго до появления человека[4]. Учёный Кембриджского университета Кристофер Бёрд продемонстрировал способность грачей использовать эффект водоизмещения для добывания пищи. Перед птицами были поставлены 6-дюймовые прозрачные колбы, наполненные водой с плавающими на её поверхности червями. Грачи сообразили, что они могут использовать камни для вытеснения воды из колбы, чтобы черви оказались ближе к её отверстию, откуда их можно достать клювом[5]. Более высокоразвитые животные не просто используют подручные средства для достижения каких-либо целей, а могут из них изготавливать простые орудия. К примеру, шимпанзе используют свои зубы для изготовления деревянных ко́пий, которые они затем применяют для охоты. Орудия первобытного человека каменного века — копьё, бумеранг, каменный топор, игла, шило — тоже были просты и использовались преимущественно для охоты, приготовления пищи, изготовления одежды и обработки материалов. Каменные орудия затем уступили место изделиям из бронзы и железа. Техника постепенно развивалась и усложнялась с развитием человеческого общества и интеллекта. В эпоху неолитической революции в арсенале технических устройств человека появляются агротехника, транспорт и гидротехнические сооружения, а также простейшие механические приспособления — рычаг, клин, ворот, блок, колесо.

Точкой отсчёта периода развития современной техники принято считать начало первой промышленной революции. Изобретение паровой машины и прядильных станков в первой половине XVIII века ознаменовало закат ремесленного производства и переход к машинному производству. Создание в конце XIX века двигателя внутреннего сгорания позволило существенно улучшить технические качества плавучих и железнодорожных транспортных средств и привело к появлению автомобиля с бензиновым двигателем. На базе автомобиля была создана автомобильная техника — великое множество специальных самодвижущихся машин и механизмов, строительной, землеройной, дорожной, транспортной, горной спецтехники. Технологии производства и использования электричества вызвало бурное развитие электротехники, которое продолжается до сегодняшнего дня. В начале 20 века начали развиваться радиотехника, радиоэлектроника, конвейерное производство. В середине XX века стала широко внедряться автоматизация производства, появилась вычислительная техника. В 1957 году запущен в космос первый искусственный спутник Земли. В конце XX века начаты исследования в области био- и нанотехнологий, которые могут привести к очередной революции во многих областях деятельности человека.

- Производительность — количество продукции (информации и т. д.), изготовляемой, обрабатываемой, перевозимой в единицу времени;

- Надёжность — способность технического устройства без отказов выполнять свои функции на надлежащем уровне качества или отвечать поставленным требованиям в течение заданного промежутка времени.

- Долговечность. В понятие долговечности входит не только физический износ, в последние годы резко обозначилась проблема т. н. морального износа техники, то есть когда эксплуатация вполне исправных устройств становится экономически невыгодной или нецелесообразной из-за появления более совершенных решений.

- Экономичность — количество материальных ресурсов, времени, энергии, затрачиваемых на производство единицы продукции, перемещение единицы груза и т. д.

Основа технического прогресса — повышение основных показателей всех видов техники. Такой процесс называется модернизацией.

В последние годы также стало много внимания уделяться таким ранее второстепенным показателям, как экологичность, эргономика, внешняя эстетика технических устройств. В настоящее время, совершенствование во многих областях идёт исключительно по этим направлениям. Причём, если улучшение удобства использования и внешнего вида устройств происходит в соответствии с запросами конечных потребителей, то экологические параметры в основном регулируются законодательно.

Ускоритель в Лаборатории Ферми

Ускоритель в Лаборатории ФермиС точки зрения развития, наука и техника связаны очень сильно. И если в древности развитие техники происходило в основном на основе опыта (эмпирически), то в настоящее время это происходит на срезе новых научных знаний и исследований, как следствие фундаментальных открытий. Предварительным условием создания таких устройств, как ядерный реактор или современный компьютер, является глубокое изучение физических, химических и других процессов, лежащих в основе их работы. С другой стороны, научные исследования уже невозможны без современной техники высочайшего уровня, в этих областях всегда применяются самые передовые разработки, например Большой адронный коллайдер.

Таким образом, синхронное развитие техники и науки является непременным условием движения человеческой цивилизации по выбранному ей пути технологии. И, хотя данный путь подвергается иногда критике, в настоящее время альтернатив ему не существует.

За последние столетия техника оказала решающее воздействие на социально-экономический строй человеческого общества. Именно машинное производство вызвало переход от феодального общества к современному капитализму, а развитие бытовой и потребительской техники создало современную западную цивилизацию.

Прогресс в военной технике, особенно в сфере средств массового уничтожения, радикально изменил способы ведения войн, сделав маловероятными крупномасштабные столкновения ведущих мировых государств. А в настоящее время полным ходом идёт также разработка и т. н. «несмертельных» видов оружия, широкое применение которых может заметно изменить стратегию и тактику будущих войн.

Если рассматривать развитие техники с положительной стороны, то в последние годы развитие новых отраслей и направлений требует колоссальных капитальных и интеллектуальных затрат. Это приводит к широкому международному сотрудничеству, например, в области космоса, фундаментальных физических исследований, энергетике.

- Технические устройства

- ↑ Зворыкин А. А. и др. История техники. — М., 1962. — С. 7.

- ↑ Одним из примеров установки является сеть — электрическая, вычислительная, водопроводная и другие сети.

- ↑ Ожегов С. И., Шведова Н. Ю. Толковый словарь русского языка: 80 000 слов и фразеологических выражений / Российская академия наук. Институт русского языка им. В. В. Виноградова. — 4-е изд., дополненное. — М.: Азбуковник, 1999. — 944 с. — ISBN 5-89285-003-X.

- ↑ Brasier, Martin; Cotton, Laura; Yenney, Ian. First report of amber with spider webs and microbial inclusions from the earliest Cretaceous (c. 140 Ma) of Hastings, Sussex (англ.) // Journal of the Geological Society (англ.)русск. : journal. — 2009. — Vol. 166, no. 6. — P. 989—997. — DOI:10.1144/0016-76492008-158.

- ↑ Birds’ Problem-Solving Validates Aesop (неопр.). CBSNews.com (7 августа 2009). Дата обращения 23 июля 2014.

- Ушаков Е. В. Философия техники и технологии. — М.: Юрайт, 2017. — 307 с. — ISBN 978-5-534-04704-2.

- Шухардин, С. В., Пархоменко, А. А. Техника // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

Техника механизированной сварки

Механизированная сварка

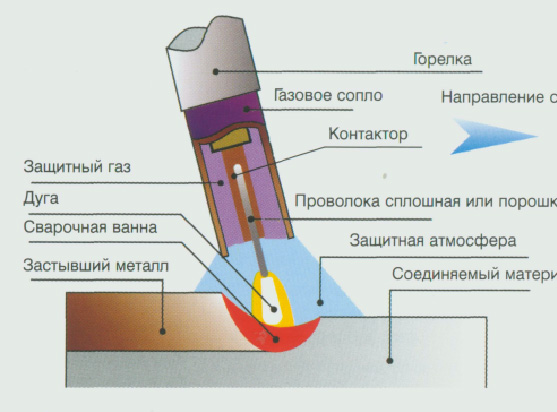

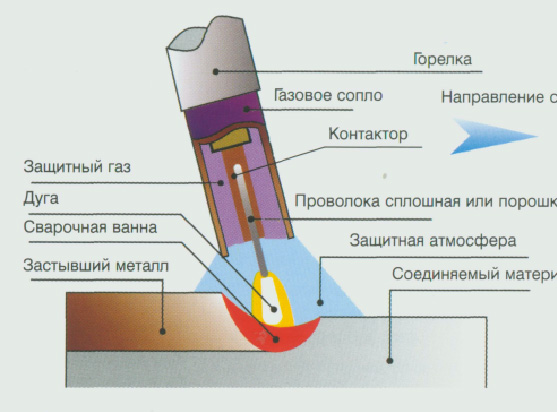

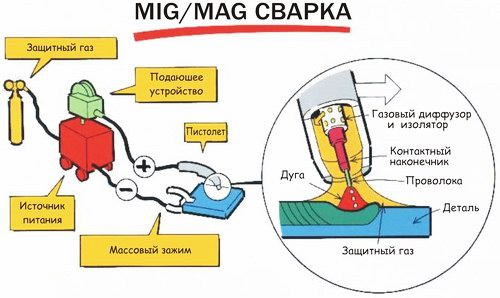

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая дуговая сварка является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

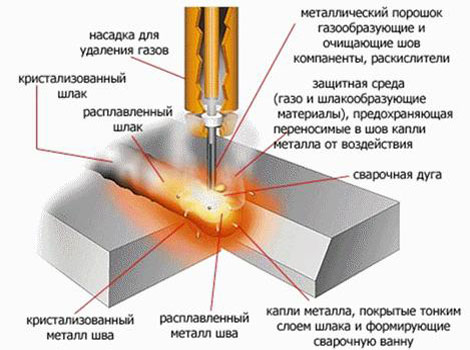

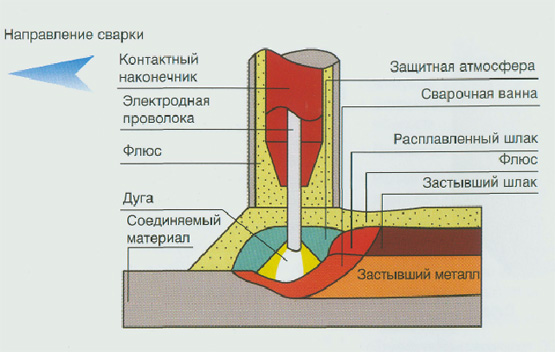

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при ручной сварке. Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

- неплавленные;

- плавленные.

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Важно! Металл внутри оболочки рекомендуется выбирать в прямой зависимости от того, какой металл необходимо будет сваривать.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная и автоматическая сварка и ее применение

Механизированная сварка помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

Технология механизированной штукатурка стен — СамСтрой

Оштукатурить большую поверхность вручную за короткое время достаточно сложно. В такой ситуации востребована механизированная штукатурка стен. Технология имеет плюсы и минусы, которые следует обязательно учитывать. Предлагаем познакомиться технологическими особенностями процесса, видами и устройством используемого оборудования. Это позволит вам, при необходимости, сделать выбор в пользу механизированного способа либо ручной отделки стен.

Что собой представляет механизированная штукатурка стен: сущность метода

Для отделки стен требуется мало времениМеханизированную штукатурку относят к инновационным способам отделки стен. Для нанесения раствора используется специальное оборудование, позволившее автоматизировать процесс. При достаточно больших первоначальных затратах способ пользуется высоким спросом в строительной сфере, так как позволяет ускорить процесс, повысить качество отделки, снизить затраты на выполнение работ. К помощи используемого для нанесения состава оборудования прибегают, если надо подготовить бетонное основание, либо залить небольшой фундамент.

Процесс нанесение штукатурки механизированУстройство и принцип действия аппаратов различного вида

Для нанесения раствора механизированным способом и последующей обработки сформированного покрытия может использоваться различное оборудование, влияющее на производительность процесса и его качество. Предлагаем познакомиться с основными разновидностями.

Для нанесения раствора требуется специальное механизированное оборудованиеРучная мини-техника

Для ручного нанесения используется специальная машинка, представляющая собой ёмкость для раствора. В её нижней части находятся специальные отверстия для механизированной подачи штукатурки на стену под действием сжатого воздуха.

Наибольшее распространение получили хопперы-пневмолопаты, представляющие собой перевернутую пирамиду объёмом 5 л. Регулирование подачи сжатого воздуха через шланг осуществляется с помощью специального рычага.

Для работы хоппера требуется компрессорНекоторые модели комплектуются шнековым механизмом подачи раствора. Это позволяет отказаться от использования компрессорного оборудования. Однако установка двигателя и шнека увеличивает вес устройства, да и штукатурка подаётся под меньшим давлением.

Профессиональный

Такое оборудование имеет более сложное конструктивное исполнение. Их используют для замеса, подачи и нанесения смеси на обрабатываемое основание. В состав устройства входит специальный бункер, используемый для приготовления смеси. Штукатурка нужной консистенции по шлангу подаётся в распылитель, а затем на стену.

Сухая смесь с водой смешивается прямо в бункереПредлагаемые производителями станции имеют разную производительность, дальность подачи, максимальный напор. Профессиональные модели отличаются минимальным расходом смеси. Для обеспечения непрерывности процесса обслуживанием станции обычно занимается 1–3 человека:

Штукатурный робот

Такие установки самостоятельно наносят штукатурку на стену, формируя ровный слой. Для этого, он устанавливается вдоль основания и зафиксируется. В него засыпается раствор. Подготовленная смесь по ленте поднимается вверх и, с помощью огромного металлического шпателя, закреплённого на передней части устройства, равномерно распределяется по поверхности.

на основных этапах механизированной штукатурки стен помощь людей не нужнаКак только шпатель окажется около потолка, срабатывают, концевые выключатели, и он меняет своё направления движения. После этого, штукатурного робота смещают вдоль стены и процесс повторяется. При его использовании можно отказаться от установки маяков. Устройство самостоятельно формирует слой нужной толщины с гладкой поверхностью.

Внимание! Использование штукатурного робота для фасадных работ затруднено из-за наличия концевиков и необходимости фиксации направляющих путём упора в потолок.

Как работает подобное роботизированное оборудование, можно увидеть на следующем видео:

Затирочная машина

На последнем этапе ремонта поверхность обычно смачивают и затирают губчатой тёркой, чтобы удалить имеющиеся неровности. Ускорить процесс и повысить качество работ помогают затирочные машины. Они могут использоваться для доводки покрытия из гипсовой, цементной и комбинированной смеси. Входящий в их состав плоский круг, совершая вращательные движения, снимает имеющиеся неровности. Отшлифованная поверхность получается идеально гладкой.

Удаляются даже небольшие выступыНекоторые модели для повышения производительности процесса комплектуются 2 кругами, расположенными в одной плоскости. Благодаря их вращению в разных направлениях, удаётся ускорить процесс в 3 раза, обработав за день большую площадь.

Технология механизированной штукатурки стен

Чтобы сформированное покрытие получилось идеально ровным, недостаточно просто воспользоваться специальным оборудованием. Требуется тщательное соблюдение технологических требований, включая подготовку основания, его выравнивание, грунтование и затирку. Большинство процедур выполняются вручную. Внимания также заслуживают используемые составы, их соответствие технологическим требованиям.

Технологические требования должны соблюдатьсяСмеси и растворы

Вид состава, используемого для механизированной штукатурки, зависит от места выполнения работ. Используются смеси на основе гипса и цемента. Первый вид применяется при отделке жилых помещений. Гипсовая штукатурка обладает хорошей паропроницаемостью и не оказывает негативного влияния на здоровье людей.

Если в помещении уровень влажности превышает 70%, выбор делается в пользу цементной смеси. С её помощью также отделывают стены в производственных, нежилых помещения, подвалах. Применяют для отделки фасадов. В этом случае также востребованы специальные составы, разработанные специально для фасадных работ.

Допустимо использование универсальной штукатуркиПорядок проведения работ, в зависимости от используемого оборудования

Для механизированного нанесения раствора используют различное оборудование. Это влияет на производительность работ и порядок их выполнения. В обоих случаях стены должны быть подготовлены к оштукатуриванию. Предлагаем познакомиться с алгоритмом действий при использовании профессиональных станций и мини-техники.

Готовим основание, устанавливаем маякиПрофессиональное оборудование

При использовании штукатурной машины, алгоритм действий включает следующие этапы:

- готовится и увлажняется основание. Сначала стены очищают с помощью специальной металлической щётки, затем наносят грунтовку или обычную воду;

- подготавливается оборудование. Сухая штукатурка засыпается в специальный отсек. Подключается шланг с водой;

- раствор наносится на стену. Делается это в направлении сверху вниз, чтобы каждый последующий ряд наполовину покрывал предыдущий;

сформированное покрытие разглаживают строительной сетчатой тёркой после схватывания раствора. Последующая отделка выполняется после полного застывания смеси.

Мини-техника

При использовании мини-техники раствор готовится в отдельной ёмкости. Компоненты смешиваются в рекомендованном производителем соотношении. Подготовленный раствор черпается ковшом. Штукатур, направив сопло на стену, нажимает рычаг. С помощью сжатого воздуха штукатурка наносится на основание, формируя равномерную полосу.

Хопер позволяет наносить любые растворыТехника безопасности

При механизированной штукатурке стен следует:

Механизированная штукатурка стен: плюсы и минусы, заслуживающие внимания

Способ обладает неоспоримыми преимуществами и недостатками, определяющими его возможную область использования. К первым стоит отнести:

- Высокую производительность. У маломощных станций минимальная производительность 1,2 м³/час. За одну смену бригада способа оштукатурить 20–40 м² стены. Это минимум в 4 раза быстрее, чем при ручном нанесении раствора;

- экологическую безопасность используемых растворов. Способ может использоваться при отделке стен в детских учреждения;

- высокое качество. Удаётся сформировать слой одинаковой толщины на достаточно большой поверхности. Постоянное перемешивание раствора в процессе нанесения предотвращает его усадку. Подаваемая на стены смесь имеет однородную консистенцию;

- экономичность. Насыщение наносимого раствора воздухом обеспечивает равномерность укладки. Удаётся избежать перерасхода материала и оптимизировать затраты на его закупку. Покрытие получается ровным. Слой шпаклёвки наносится один раз, уменьшая суммарные затраты на отделку;

- уменьшение количества рабочих. Со средними объёмами отделочных работ справляются два человека;

- хорошую адгезию к черновому основанию. Особая технология нанесения способствует быстрому приклеиванию штукатурной смеси к основанию. Также в состав раствора вводятся специальные модификаторы, предотвращающие налипание на узлы установки, улучшающие адгезию и предотвращающие растрескивание сформированного слоя.

Из недостатков механизированной штукатурки стен отметим:

Малая механизированная техника Мини спец техника Мини садовая техника

| M-Engineering — компания-производитель сельскохозяйственной и строительной техники малой механизации, эксперт в области проектирования и разработки мини-машин и механизмов. |

Мы продаем технику, созданную с учетом предпочтений и пожеланий наших клиентов, постоянно ведем открытый диалог с покупателями и всегда готовы поддержать их предложения и идеи по улучшению и модернизации техники. В компании M-Engineering производству новой техники всегда предшествует глобальный анализ потребительских предпочтений, который позволяет нам добиваться максимальной функциональности техники в сочетании с легкостью, низкой ценой и удобством эксплуатации.

| УМ-380 | УМ-1000 |

Двигатель: 6,5 лс. Топливный бак: 5 л. Гусеницы: 2 х 190 мм. Трансмиссия: Клиноременная Масса: 150 кг. Скорость: 5 км/ч Топливо: Аи 95 Расход топлива: 1,7 л/ч | Двигатель: 6,5 лс. Топливный бак: 5 л. Масса: 250 кг. Топливо: Аи 95 Расход топлива: 1,7 л/ч Производительность: 6 куб/ч Глубина копания: 1000мм Ширина ковша: 300мм Угол поворота стрелы: 1300 |

| Подробнее | Подробнее |

Производство мини-техники — наша специальность. В течение нескольких лет мы успешно занимаемся проектированием, разработкой и производством с/х техники, максимально отвечающей требованиям потребителей. M-Engineering — единственная в России компания, которой удалось осуществить миниатюризацию техники на таком уровне. Компания M-Engineering предлагает своим клиентам самые современные и качественные машины, яркий дизайн которых отлично сочетается с прочностью, универсальностью и простотой.

7 причин заказать мини-технику у нас:

- надежность

- долговечность

- доступность

- качество

- низкая цена

- ориентированность на клиента

- простота

Техника, которую мы производим, выполняет свои функции долгие годы, ведь срок ее эксплуатации зависит от степени износа материалов, качество которых не подлежит сомнению. Проверенные поставщики комплектующих позволяют компании создавать технику, срок эксплуатации которой ограничен лишь аккуратностью в обращении.

Механизированная сварка

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая дуговая сварка является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при ручной сварке. Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

- неплавленные;

- плавленные.

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Важно! Металл внутри оболочки рекомендуется выбирать в прямой зависимости от того, какой металл необходимо будет сваривать.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная сварка помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.