Термообработанная древесина — технология изготовления, преимущества, характеристики, свойства

Термообработанная древесина решила бы проблемы наших предков, которые, чтобы защитить сваи от гниения при строительстве причалов и временных жилищ, обжигали их в пламени костра. Это делало материалсухим и ломким. Современный метод термообработки позволяет получить долговечную древесину со стабильностью по размерам.

Исторический обзор

Использование термообработки для изменения свойств древесины не является новшеством. В течении нескольких десятилетий проводились исследования в разных странах. Первый процесс высокотемпературной сушки древесины был проведен в 1920 году. В основном удалось уменьшить равновесное содержание влаги, чтобы предотвратить набухание древесины при эксплуатации.

Последующие эксперименты доказали, что нагревание сырья в газообразных атмосферах исключает вероятность его разбухания и усадки. Термообработанная древесина становится устойчивой к разрушительной силе грибка без процесса уплотнения.

Изделия из модифицированной древесины не имели большого успеха на промышленном рынке, вероятно, из-за доступности в то время высококачественного сырья.

К термообработанной древесине как к материалу вновь проявили интерес в конце прошлого века. Это обусловлено вырубкой субтропических лесов, повышением спроса на устойчивые строительные материалы и усилением ограничительных норм, сокращающих использование токсичных химических веществ.

Начиная с 2000-х годов исследования проводились во всем мире. В Нидерландах, Германии и Финляндии открылись первые предприятия, которые промышленным способом начали обрабатывать пиломатериалы температурным режимом.

Технологический процесс изготовления

Модификация древесины — способ, позволяющий защитить материал от изменения содержания влаги. Термическую обработку проводят в атмосфере с низкой концентрацией кислорода, чтобы исключить возможность возгорания.

Условия процесса различаются от используемого защитного газа (азот, пар), влажности среды, способов теплообмена, использования масел,вакуума и реинтродукции дыма.

Производство не оказывает значительного пагубного действия на окружающую среду. Тепло и дым поступает в специальные камеры для конденсирования и очищения. Термообработанная древесина в конце жизненного цикла подвергается переработке без вредных отходов.

Модифицировать можно любую натуральную древесину. Методы сушки на предприятиях запатентованы, способы обработки газом варьируются от желаемого результата. Скорость нагрева и охлаждения зависит от используемых пород дерева и размеров досок.

Технология изготовления сводится к двух этапной термической обработке, которая влияет на анатомическую структуру древесины без каких-либо ограничений для дальнейшего использования.

Сушка

Основной и продолжительный процесс. Древесину выдерживают несколько часов при температурах значительно выше тех, что используют для обычной сушки. Химические изменения приводят к низкому равновесному содержанию воды. Остаточная влажность в древесине достигает 0%. Это условие повышает биологическую стойкость термообработанного материала, содержание влаги недостаточно для роста и развития грибков. Длительность фазы напрямую зависит от влажности сырья, породы дерева и размеров доски.

Единого стандарта процесса нет, скорее существует ряда аналогичных подходов. Каждый основан на нагревании древесины в инертной атмосфере несколько часов до температуры примерно 190º C.

Процесс термообработки отличается в деталях. Типичным признают объединение двух стадий: начальную гидротермолиза (сушка) и сухого отверждения. Чтобы добиться избирательной степени деполимеризации гемицеллюлозы, создают относительно мягкие условия для ограничения нежелательных побочных реакций, которые впоследствии повлияют отрицательно на механические свойства древесины.

Термообработка

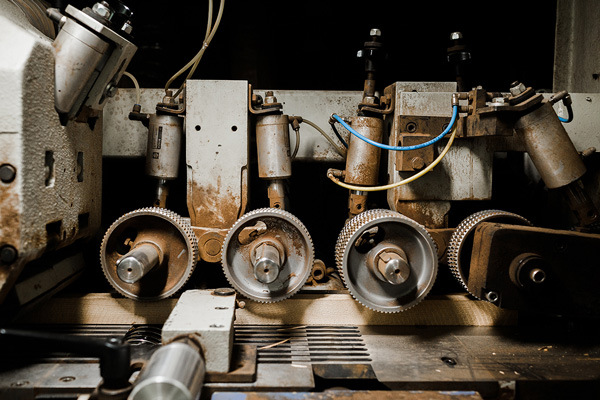

Длится фаза несколько часов. Общая потребность в энергии в два-три раза выше, чем при цикле сушки. Соблюдение технологии изготовления требует специальных печей, которые отличаются от обычных сложными инженерными разработками.

Ключевые изменения в результате процесса:

- пониженное равновесное содержание влаги;

- достижение класса прочности 2 и 3;

- снижение от 15% до 40% усадки и набухания;

- уменьшение прочности на изгиб до 15%.

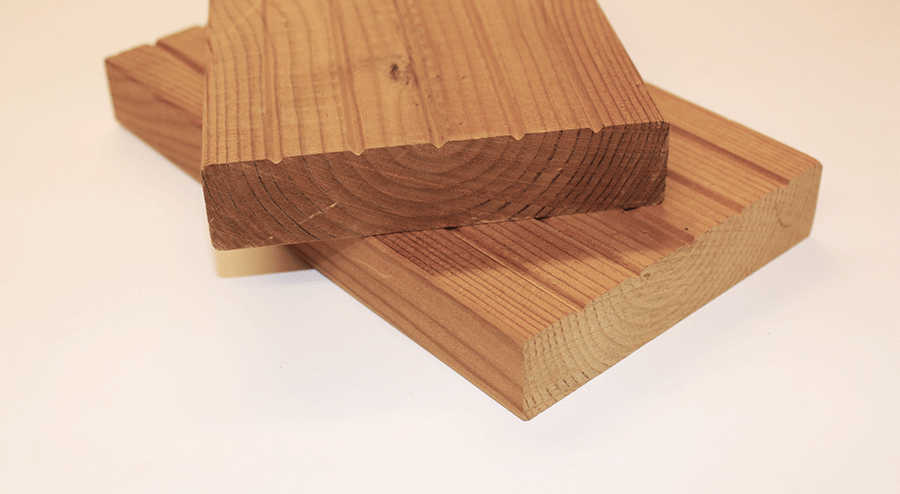

Цветовая гамма

Цвет является важным свойством для конечного потребителя.В некоторых случаях это основной фактор для выбора конкретной древесины, исходя из эстетических соображений.

Потемнение в процессе обработки — важное преимущество,придающее древесине ценный аспект в некоторых странах. Изменение цвета, вплоть до черного, обусловлен распадом гемицеллюлозы, компонентов экстрактивных веществ и образованием продуктов окисления, таких как хиноны.

Поскольку древесина равномерно обработана по всей поверхности, цвет также органично распределяется. Оттенки могут быть самые разные, от светло-песочного, до глубокого коричневого и даже черного.

Свойства

Термообработанная древесина не токсична и поэтому не имеет ограничений в применении. Степень улучшения по классу прочности от 5 до 2, на показатель влияет уровень воздействия при производственном процессе. Чем меньше значение коэффициента, тем больше выбранная термообработанная древесина подходит для использования на открытых пространствах, долговечнее при контакте с землей.

Но такое улучшение происходит за счет потери механических свойств. Дерево становится ломким. Одновременно термообработанная древесина имеет пониженную гигроскопичность, улучшенную стабильность геометрических размеров.

Теплоизоляционная способность термообработанной древесины увеличивается на треть.

Поверхности плохо подвергаются склейке из-за компактных размеров и сниженной гигроскопичности.

Термообработанная древесина хорошо поддается окрашиванию любыми лаками и красками.

Преимущества модифицированной древесины

- Экологически чистый материал.

- Привлекательные и элегантные цвета древесины.

- Высокая стабильность размеров.

- Низкое сжатие и расширение.

- Устойчивость к гнили, насекомым.

- Долговечность.

- Сохранение внешнего вида и характеристик.

- Низкие эксплуатационные расходы.

Северные европейские хвойные породы — преобладающее сырье для производства термообработанного материала. Конечный продукт находит применение в облицовке, изготовлении настилов, дверных и оконных рам, садовой мебели.

Эстетическое преимущество — приобретенный теплый коричневый цвет древесины. Тополь, самый важный из лиственных пород, привлекает внимание и используется для облицовки и сайдинга. Бук, ясень, тик и береза подходят для изготовления мебели.

Большинство стран континентальной Европы имеют хорошо налаженное производство термообработанной древесины. Основой успеха материала служат стабильность, безопасность, долговечность, эстетичность. Чем больше архитекторы и инженеры знакомятся с преимуществами продукта, тем чаще используют его в проектах. Следует ожидать увеличения интереса и спроса на термообработанную древесину.

технология изготовления и производство термодревесины, преимущества, особенности

Впервые термодревесину применили для своих жизненных потребностей кочевые племена Севера. Бродячие кочевники обычно не строили деревянные здания, а вместо этого стремились разбить свои (утеплённые шкурами животных) палатки, в любом месте, где бы не поселились. Однако обычные деревянные опоры, при помощи которых шкуры прикреплялись к грунту, долговременностью не отличались, и сгнивали. Со временем кочевниками было обнаружено, что структуру дерева благоприятно изменяет огонь, точнее, выделяемое при горении тепло. Поэтому они стали подвергать примитивной тепловой обработке все деревянные части своего жилья. Так зародились основы технологии термической обработки древесины, которые в своей сути сохраняются и сегодня.

Сущность термического модифицирования дерева

Натуральные и экологически чистые строительные материалы являются трендом нашего времени, обеспечивая приятность и эксклюзивность восприятия (см., например, рис. 1). Однако в большинстве случаев (не в последнюю очередь по причинам стоимости первичной древесины) в игру вступает параметр долговечности деревянных изделий и сооружений. Поэтому для того, чтобы добиться визуального эффекта экзотического дерева, натуральное дерево необходимо изменить таким образом, чтобы оно не темнело со временем, и сохраняло не только свои эксплуатационные характеристики, но и первоначальный внешний вид.

Рисунок 1 – Внешний вид термически модифицированной древесины

Для термомодификации в основном пригодны все виды древесины. Практически подобной технологии подвергаются ольха, бук, дуб, клен, ясень,береза среди лиственных деревьев, а также ель и сосна — среди хвойных.Термически модифицированная древесина еловых и лиственных деревьев считается экологической альтернативой тропической модифицированной древесине. С одной стороны, это производится вследствие целесообразности использования термодревесины в условия влажного и сурового климата, с другой стороны, из-за тёмного цвета,который приобретает исходный материал в зависимости от интенсивности его термической обработки.

Термически модифицированная древесина является конечным продуктом нагрева исходного материала до температуры не менее 160 °С в условиях дефицита кислорода. Целью термической модификации является улучшение технических свойств древесины строительного материала по всему поперечному сечению для определенных областей применения. Пионерами разработки и внедрения передовых технологий изготовления термодревесины считаются деревообработчики скандинавских стран – Швеции и Финляндии, впервые предложившие профильному рынку свои решения ещё в конце 90-х годов прошлого века.

Технология термической модификации дерева заключается в последовательном выполнении следующих операций:

- Частичного пиролиза (термического разложения) исходных полуфабрикатов в атмосфере с низким содержанием кислорода. Длительность операции составляет от 24 до 48 часов, при температуре 170…250 ° C. В результате такого температурного воздействия внутренняя энергия материала увеличивается, что приводит к разрыву прежних меж молекулярных связей и к образованию новых.

- Конверсии (заполнения) свободных ОН-групп, вследствие чего усадка и набухание древесины пропорционально уменьшается во всех направлениях (до 70%). Одновременно происходит уничтожение возможных вредителей и грибковых микроорганизмов. Цвет древесины темнеет по всему поперечному сечению.

- При необходимости осветления отдельных участков полуфабрикат обрабатывают направленным ультрафиолетовым излучением.

- Изменение физических свойств термодревесины:

- Плотность полуфабриката снижается, поскольку во время пиролиза происходит выделение смолистых веществ. Мягкость термически модифицированного дерева облегчает процесс его дальнейшей механической обработки;

- Уменьшается межслойная прочность, в частности, на изгиб и растяжение. Это ограничивает применение клеевых соединений для получения многослойных изделий.

- Свежеизготовленная термодревесина приобретает характерный дымный запах, который вскоре улетучивается.

Стадии обработки

Поскольку термически модифицированная древесина является наиболее экологически чистым продуктом деревообработки, то для всех операций используется только водяной пар. Регулируемыми параметрами являются температура, длительность и цикличность отдельных стадий техпроцесса.

Существует два класса продуктов из термообработанной древесины, которые различаются по своей термостабильности (Thermo-S) и по долговечности (Thermo-D). Существенными особенностями продуктов Thermo-S являются внешний вид и длительная прочность. Классифицированный в соответствии со стандартом EN 350-1 (шкала: от 1- очень прочный, до 5 — недолговечный). Древесина класса Thermo-Sзначительно более стойкая и относится к 3 классу сопротивления распаду, в то время, как определяющей характеристикой продукции Thermo-D является её биологическая устойчивость. Так, например, термически модифицированное изделие класса 1 может выдерживать контакт с землёй в течение примерно 25 лет (определяется количеством влаги в почве).

При производстве термодревесины применяют только тело, воду и водяной пар, без добавления химических реагентов. Процесс включает в себя:

- 1. Увеличение температуры для окончательной сушки исходного материала. Древесину нагревают, вначале примерно до 100 °С, а затем, с уже меньшей скоростью — до 130…140 °С. Содержание влаги в исходном материале значения не имеет, поскольку на данной фазе показатель влажности древесины будет уменьшаться примерно до нуля. Когда вся вода высвобождается, а процесс нагрева продолжается, состав полуфабриката претерпевает изменения, в основном, в составе гемицеллюлозы. Они начинаются уже с 150 ° C, а далее термомодификация только усиливается. Присутствующий водяной пар действует как защитный газ:поддерживает стабильность процесса под небольшим избыточным давлением, и замещает кислород внутри камеры.

- 2. Фактическая фаза термической модификации. Она происходит при 185…220 °C, в зависимости от желаемой степени модификации. Температура повышается до требуемого уровня и поддерживается постоянной на протяжении от 2 до 3 часов. Для сохранения кислорода в камере и воздействия на химические изменения в древесине в камеру впрыскивается пар.

- 3. Фаза охлаждения и восстановления. Характеризуется снижением температуры процесса из-за разбрызгивания воды. Здесь происходит восстановление влажности древесины до желаемого уровня, обычно около пяти процентов. Стабильность параметров конечного продукта очень высока.

Диаграмма последовательности процесса термического модифицирования древесины для разных её классов приведена на рис. 2.

Рисунок 2 – Последовательность этапов термомодифицирования древесины классов Thermo-S и Thermo-D

Содержание влаги в конечном продукте стабилизируется на уровне 4 процентов или чуть больше, а среднее значение тангенциального набухания и усадки для обработанной древесины класса Thermo-S составляет 6…8%,а для Thermo-D – 5…6%.

Наилучшим исходным материалом для производства термодревесины считается северная сосна и ель видов Pinus Sylvestris и Picea Abies. Эти виды хотя и отличаются медленным ростом, но зато характеризуются повышенными значениями исходной плотности.

Оборудование

Тепловая модификация древесины происходит при высоких температурах и в точно контролируемых условиях. Производственная техника –камеры для пиролиза — разрабатываются так, чтобы обеспечить высокую производственную долговечность, с учётом того, что внутри камеры постоянно присутствует и высокая кислотность. Сама камера и все её компоненты изготавливаются из нержавеющих сталей.

Рисунок 3 –Общий вид установки для термомодифицирования древесины

Время обработки для одного цикла обычно составляет от 1,5 до 3 дней, но оно может быть и больше. Основными факторами, которые влияют на время обработки, являются:

- Породы древесины;

- Толщина и содержание влаги в начале процесса термической модификации;

- Степень автоматизации процесса.

Предварительно высушенная древесина в целом имеет более короткое время обработки, чем свежесрубленная.Современные камеры оснащаются системами программного обеспечения,предназначенного для управления процессами. При этом генерируется вид кривой процесса (подобной той, которая приведена на рис. 2) в виде файла истории,который можно открыть позже, а детали процесса можно наблюдать либо в виде графической кривой, либо в виде числовых данных.

Система нагрева для процесса получения термодревесины обычно основана на использовании термически стойкого масла или на прямом электрическом нагреве. Оба варианта могут обеспечить очень точный контроль тепла, однако повышенную постепенность прогрева полуфабрикатов обеспечивает масляный нагрев.

Преимущества и особенности использования термодревесины

Рисунок 4 –Типовая продукция из термомодифицированной древесины

Контролируемый пиролиз древесины обеспечивает:

- Стабильность размеров.

- Пониженное равновесное содержание влаги.

- Улучшенную стойкость к гниению.

- Пониженную теплопроводность из-за увеличенного количества пор.

- Удаление смолистых веществ.

- Стабильность цвета.

- Не токсичность материала.

Термодревесина может использоваться во внутренних и внешних применениях, однако стоит помнить, что продукт обладает несколько сниженными показателями прочности на изгиб и раскалывание. Рекомендуемые области применения зависят от класса. Для термообработанной древесины Thermo-S это строительные компоненты, предметы мебели (см.рис. 5) и светильники, эксплуатируемые в сухих условиях, напольные покрытия, садовая мебель, дверные и оконные элементы.

Рисунок 5 –Диван из термодревесины

Из продукции класса Thermo-D изготавливают наружные двери,жалюзи, оснащение саун и ванных комнат (см. рис.6), вагонку, напольные покрытия,садовую мебель. При выборе сорта следует учесть: чем выше была температура тепловой обработки, тем темнее цвет термодревесины.

Рисунок 6 –Сауна из термодревесины

Недостатки термодревесины – ООО «Тавис»

Нет в мире ничего идеального. Достоинства любого объекта всегда компенсируются его недостатками. О достоинствах термодревесины мы говорили не раз. Давайте же вспомним теперь о её недостатках. К счастью, их не так уж много. Главный из них – возникающее после термообработки уменьшение плотности и связанной с ней прочности древесины. Остальные недостатки являются либо следствием данного, либо недостатками самой древесины как материала, которые термообработка не устраняет.

Список недостатков выглядит следующим образом:

- Уменьшение плотности;

- Уменьшение прочности;

- Уменьшение эластичности;

- Увеличение хрупкости;

- Выгорание цвета под влиянием ультрафиолета;

- Опасность поражения термитами;

- Выпадение сухих сучков в процессе острожки;

- Остаточный запах уксусной кислоты и фурфурола;

- Мелкодисперсионная пыль в процессе механической обработки.

Уменьшение плотности и прочности

По результатам исследований VTTПрочность при изгибе. Как известно, прочность древесины напрямую зависит от её плотности. Исследования прочность проводились на сосне и ели. Предел прочности при изгибе сухой древесины финской сосны составляет 90-120 Мпа. После термообработки с температурой 210ºС этот показатель уменьшился незначительно, составив 85-105 Мпа. А при температуре 240ºС предел прочности при изгибе упал до 65-85 Мпа. Итого, прочность сосны в зависимости от режима термообработки падает от 5 до 30 процентов.

Что касается лиственных пород (ясень, дуб), то падение прочности у них значительно меньше. Это объясняется клеточной структурой дерева. Клетки хвойных пород располагаются параллельно друг другу, а у лиственных – переплетаются между собой, создавая более надёжную древесную структуру. Падение прочности ясеня и дуба при термомодификации оценивается от 3 до 15 процентов.

Эластичность древесины тоже продемонстрировала тенденцию к падению. При начальных показателях в 12000-16000 Мпа эластичность термососны после 210ºС изменилась незначительно, а после 240ºС опустилась к показателям 10500-12500 Мпа.

Хрупкость древесины зависит в обратной пропорции от прочности и эластичности. Чем меньше прочность и эластичность, тем больше хрупкость. Проявляется хрупкость в основном в процессе механической обработки термодерева. Частыми становятся сколы на краях, сложнее получить идеальную поверхность на торце доски. Нивелировать данный недостаток необходимо подбором более острого инструмента и увеличением оборотов двигателя деревообрабатывающего оборудования.

Недостатки, связанные с уменьшением прочности, отразились на сфере применения термодерева. Не рекомендуется применять термодревесину в качестве конструкционного материала, предназначенного выдерживать серьёзные нагрузки. Термодерево используется по большей части как декоративно-отделочный материал.

Мелкодисперсионная пыль в процессе механической обработки возникает вследствие увеличенной хрупкости. В цехах по производству изделий из древесины всегда много пыли, которая негативно сказывается на органах дыхания. Потому не стоит забывать о методах защиты лёгких с помощью индивидуального респиратора и вытяжной или фильтрующей системы.

Выпадение сучков характерно для хвойных пород после термообработки. Выпадают старые и зрелые сучки на сосновых досках тангенциального распила. На досках радиального распила сучки не выпадают. Также периодически наблюдается отслоение тонкого поверхностного годичного слоя у хвойных досок тангенциального распила. У лиственных пород и на досках радиального распила хвои такого явления нет. Вывод: если для термообработки применяется сосна, лучше выбирать доски радиального распила.

Посерениие термодоски под солнцем

Выгорание цвета под влиянием ультрафиолета характерно для любой древесины. Метод термообработки не может устранить этот недостаток. Поверхность доски под солнцем становится серого цвета.

Ультрафиолет проникает в термодоску лишь на доли миллиметра и не задевает её внутренних слоёв. Достаточно пройтись по доске шлифовальной шкуркой или шлифмашинкой, чтобы очистить её от выгоревшего слоя, и прежний цвет вновь откроется во всей своей красе. Однако это невозможно сделать, если доска имеет рельефный рисунок. Потому изделия из термодревесины, находящиеся под прямыми лучами солнца, рекомендуют покрывать специальным маслом с добавками против ультрафиолета.

Масло пропитывает верхний тонкий слой и не образует на поверхности плёнку подобно лаку. На ощупь доска остаётся обычным деревом. Увы, покрытие необходимо наносить ежегодно. Потому многие не заморачиваются и просто дают термодереву посереть. Даже в сером цвете поверхность изделий из термодревесины выглядит достаточно эффектно. Никаких других негативных последствий на термодерево ультрафиолет не оказывает.

Посеревшая на солнце доска (фото с сайта thermory.com)

Маленький но опасный враг – термит

Термит – единственный жучок, который способен есть термодревесину. Дело в том, что в процессе термической обработки модификации подвергаются лишь лигнин и гемицеллюлоза, однако целлюлоза остаётся нетронутой. Для модификации целлюлозы необходимы температуры в диапазоне 240-350ºC, которые не предусмотрены нашей и большинством европейских технологий. Разложение целлюлозы ведёт к ещё большему увеличению хрупкости и окончательному почернению доски, потому нагревать дерево выше 240ºC нелогично. Целлюлоза – крайне труднопереваривариемая пища. Однако термит в своём желудочке имеет особые бактерии, которые как раз и специализируется по целлюлозе.

Европейские тесты показали, что опасность поражения древесины термитами после термообработки уменьшается в 2 раза, но по-прежнему существует. Потому необходимо продумать методы защиты дерева от термитов. Это может быть либо противо-термитная пропитка, либо нанесение слоя битума в местах контакта доски с землёй, либо ограничение контакта с землёй при помощи других строительных материалов.

Необходимо помнить, что термиты поражают лишь доску, имеющую непосредственный контакт с землёй. Если такого контакта нет, то и беспокоиться не о чём. Потому наилучшая защита от термитов – правильно продуманная конструкция строения. Контактировать с землёй должны бетонные, металлические или пластиковые элементы строения. Термодоска, да и просто обычная древесина, должна крепиться уже на эти элементы на расстоянии в несколько сантиметров от земли. Обратите особое внимание на то, чтобы не дать термитам ни одного хода ко всей древесной конструкции в виде случайной доски, имеющей пусть небольшой, но прямой контакт с землёй.

Запах ржаного хлеба

Воздействие высокой температуры приводит к разложению многих летучих органических веществ, отвечающих за естественный запах древесины (гексанал, альфа-пинен, камфен, лимонен). При температуре 180ºС пахучих веществ уменьшается на 40%, а при 240ºС уходит до 90%. В то же время появляются новые не очень приятные летучие вещества – уксусная кислота и фурфурол, запах которых напоминает ржаной хлеб.

При температурах до 190ºС образуется немного фурфурола и уксусной кислоты, и они за пару месяцев бесследно улетучиваются. Доску, модифицированную при такой температуре, используют для отделки внутренних помещений. Модификация при более высоких температурах даёт более устойчивый запах «ржаного хлеба». Но такая древесина предназначена уже для использования во внешней отделке, то есть на улице, где благодаря ветру её запах совершенно не слышен.

По результатам исследований VTTТермодревесина от А до Я – ООО «Тавис»

В кратком обзоре мы расскажем о термодревесине, её свойствах, сферах применения, технологиях производства, оборудовании, ценах и главных производителях.

Содержание:

Что такое термодеревесина? Есть сразу несколько ответов на этот вопрос.

Для потребителей:

Термодревесина – это высококачественный природный материал, отличающийся от обычной древесины своей стабильностью и долговечностью. Термодерево не гниёт, его не едят насекомые, плесень и грибки, оно не набухает и не коробится от влаги, служит в 10-20 раз дольше обычного дерева, не нуждается в химической обработке, 100% экологично.

Для технарей:

Термодревесина – это древесина обработанная высокой температурой по специальной промышленной технологии, в камерах без доступа кислорода, с плавным многоступенчатым режимом нагрева, принудительным охлаждением и без применения каких бы то ни было химических веществ.

Для бизнесменов:

Термодревесина – это инновационный продукт XXI века, который распространён в Европе и развитых странах, но слабо представлен на украинском рынке. Эта рыночная ниша пока ещё полупуста и ждёт тех, кто смог бы её занять. Изделия из термодерева – это отличная идея для бизнеса, ориентированного как на отечественный рынок, так и на экспорт.

Отличительные свойства термодревесины

Не гниёт и не разрушается во влажной среде. Это важное свойство сделало термодерево популярным материалом при отделке территорий под открытым небом и вблизи водоёмов. Влагопоглощение термодервесины уменьшается в 5-7 раз по сравнению с обычным деревом. Наличие влаги не приводит к гниению древесины и разрушению её внутренней структуры.

Сохраняет стабильные геометрические размеры при перепадах температуры и влажности. В условиях агрессивной окружающей среды термодерево не разбухает, не усыхает, не коробится, не растрескивается, не крутится. Однако термодоска не камень, а живой материал, и при длительном намокании она подвержена незначительному расширению. В этой связи при монтаже террас и внешней обшивки необходимо всегда оставлять зазор между отдельными досками не менее 6% от ширины доски. При высыхании доска возвращается к прежним размерам, без какой-либо деформации.

Не подвержена поражению вредителями: насекомыми, жуками, грибками, плесенью и бактериями. В процессе термообработки на клеточном уровне происходит запекание полисахаридов, являющихся питательной средой для вредителей, в результате чего дерево становится «несъедобным» для вредителей. Это подтвердили лабораторные испытания в Финляндии в университете города Куопио. К примеру, шашель узнаёт сосну по запаху терпеновых выделений, которые практически исчезают в результате термообработки, закрывая этому вредителю путь к древесине. Грибки, плесень, мох не поражают термодревесину, но могут использовать её как поверхность для закрепления, также как они закрепляются на мраморных плитах, камне или черепице. Убрать такой налёт можно обычными методами чистки поверхности.

Древесина становится эстетически более красивой. Термодерево приобретает благородные тёмные тона, характерные для элитных и экзотических пород древесины. Шлифованная поверхность приобретает глянцевый блеск. Более чётко проявляется рисунок текстуры дерева. Данные факторы привели к широкому распространению термодревесины как декоративно-отделочного материала. С помощью термообработки обычная дешёвая сосна становится похожей на дорогую элитную древесину, ясень раскрывает красоту своих годичных колец, а дуб приобретает вид шикарного морёного дерева.

Экологическая чистота и гигиеническая нейтральность. Во время термообработки древесина подвергается лишь воздействию высокой температуры и перегретого водяного пара. В некоторых случаях водяной пар заменяется азотом или углекислым газом. Никаких иных химических реагентов технология термообработки не предполагает. Также благодаря приобретённым свойствам устойчивости от влаги и вредителей термодерево не нуждается в последующей дополнительной химической защите. Абсолютная экологическая чистота и гигиеничность термодревесины позволяет применять её даже в медицине. В частности из термообработанной берёзы изготавливаются костные протезы.

Увеличивается твёрдость, устойчивость к механическим повреждениям и истиранию. В процессе эксплуатации на изделиях из термодревесины появляется меньше царапин, сколов и иных механических повреждений.

Виды термодревесины

Различают 3 вида термодревесины в зависимости от технологии производства и европейских стандартов прочности древесных изделий EN 335-1-2006. Главный принцип данной классификации – чем выше температура термомодификации тем сильнее выражены стабильность и долговечность, но меньше прочность:

- Класс 1. Termo-S (Medium). Температура обработки не повышается более 185-190°С. Характеризуется тем, что физические свойства древесины (прочность, твёрдость, сопротивляемость гнили и вредителям) изменяются незначительно. Меняется по большей части цвет материала, переходящий в более тёмные тона с коричневым или красным оттенком. Часто данный вариант называют недо-термодревесиной, то есть не совсем термодревесиной. Термодревесина класса Medium предназначена для использования только внутри сухих помещений.

- Класс 2. Termo-D (Intense). Температура доводится до 200-230°С. А вот это уже настоящая термодревесина, которая обладает всеми качествами, описанными выше. Пороговая температура варьирует в зависимости от породы дерева и технологии, по которой ведётся термообработка. Термодерево класса Intense используется для внешней отделки, в местах с повышенной влажностью и прямым контактом с водой.

- Класс 3. Температура выше 230°С. Финская ассоциация Thermowood выделяет только два класса (Termo-D и Termo-S). Третий класс пока не получил официального признания, так как на этой стадии наблюдаются значительное уменьшение прочностных характеристик и сильное потемнение материала. В то же время ещё сильнее возрастает устойчивость к поражению гнилью, грибками, вредителями и усиливается сопротивляемость влаге. Потому отдельные компании и технологии используют температуру выше 230°С.

Технология производства термодревесины

Thermowood – финская технология термообработки при температуре 185-212ºС в защищённой среде насыщенного водяного пара. На данный момент считается основной и наиболее распространённой. Разработчик технологии компания Lunawood Oy, оборудование производится финской Tekmaheat Oy и итальянской Baschild.

Bois Perdure – французская технология, в переводе означает «древесина долгоживущая». Оборудование компании BCI-MBS последовательно сушит сырую древесину, после чего нагревает до заданных температур. Газы, выделяемые в процессе сушки, сжигаются специальной горелкой.

Plato – голландская технология двойного разогрева. Первый раз древесина разогревается в автоклаве в паро-водяной среде под давлением 16 атмосфер до температуры 150-180ºС, происходит термогидролиз, потом охлаждение до 40ºС и высушивание до влажности 8-10%. Второй разогрев до температуры 190ºС называется «лечением» и происходит в конвекционной сушильной камере с обычным давлением и низкой влажностью.

Westwood – американская технология «3D тепловой волны». Всё также как и у европейцев, только воздух внутри камеры гоняется несколькими вентиляторами.

| Ресторан “Сквер” в Одессе |

Retification – французская технология, разработанная ещё в 70-е годы, но внедрённая лишь в 90-е одновременно с финнами. Защита от кислорода происходит нагнетанием инертного газа азота. Нагрев идёт с постепенными несколькочасовыми выдержками, сначала при 80-100ºС, потом при 160-180ºС и при максимальном нагреве до 220-260ºС.

Oil Heat Treated – экзотическая немецкая технология при которой дерево фактически варят в горячем масле, предварительно просушив и нагрев в воздушной среде до 130ºС. Масло имеет температуру 180-220ºС, позже оно экстрагируется из древесины в автоклаве при пониженном давлении.

Tavis – украинская технология, соединившая европейский опыт и отечественные разработки. Нагрев происходит до 190-240ºС в автоклаве в среде насыщенного пара, с экспозицией на определённых температурах.

Проблемные места термодревесины

Несмотря на все достоинства, увы, есть у данного материала и некоторые недостатки. К счастью, все они весьма незначительны.

Уменьшение прочности древесины. Обратной стороной увеличения твёрдости является незначительное уменьшение прочности и эластичности и как следствие повышение хрупкости. Потому термодерево не рекомендуют использовать в качестве конструкционного материала, подверженного высоким нагрузкам, а применяют в основном в качестве отделочного материала.

| Посеревшее термодерево (фото с сайта lunacomp.fi) |

Посерение верхнего слоя под воздействием ультрафиолета. Под прямыми солнечными лучами терраса и облицовка стен из термодерева теряет свой изначальный цвет и становится серой. Но потеря цвета происходит лишь в слое толщиной 0,1 мм и не проникает вглубь доски. Восстановить цвет можно, сняв верхний слой при помощи наждачной бумаги. Впрочем, это проблема не термодревесины, а древесины вообще. Любое дерево под действием солнца становится серым. Термообработка, к сожалению, не может убрать этот недостаток. Потому для сохранения цвета рекомендуется вскрывать поверхность изделий специальным маслом с защитой от ультрафиолета. Учтите также, что многим клиентам нравится именно серый (выгоревший) цвет термодревесины. Потому недостаток ли это, ещё вопрос.

Тонкодисперсионная пыль в процессе обработки. Так как термодревесина достаточно сухая, её распиловка, строгание, фрезерование и шлифование приводят к появлению мелкой летучей пыли. Методы борьбы с пылью такие же, как и при обработке обычной древесины: вытяжная система и респираторы для органов дыхания.

Остаточные запахи уксусной кислоты и фурфурола. В процессе термообработки в толще доски обильно образуются уксусная кислота и фурфурол, которые при правильной технологии тут же экстрагируются и выводятся из древесины. Остаточный запах этих веществ наблюдается на протяжении месяца-двух, после чего уходит.

Для доски, соприкасающейся с землёй, есть опасность поражения термитами. Европейские испытания древесины после термообработки показали, что степень её поражения термитами вдове уменьшается, но по-прежнему существует. Потому для термодоски, соприкасающейся с землёй, рекомендуется использовать стандартные средства защиты от термитов. Но для древесины, не имеющей прямого контакта с землёй дополнительная химическая обработка не нужна.

Если у Вас есть вопросы по термодревесине, Вы можете узнать на них ответ по телефону (+38)-050-315-74-83.

Область применения термодревесины

Отделка саун и бань

Не в пример другим материалам, термодерево почти не впитывает воду, не набухает и не гниет, превосходно удерживает тепло и не нагревается. Все эти свойства позволяют с успехом использовать его для отделки сауны или бани.

Окна

Термодерево отлично подойдет для изготовления оконных рам. Его основное преимущество перед остальными материалами в том, что оно не нуждается в специальной обработке или покраске, а значит Ваши окна долгое время будут выглядеть как новые. Приятный бонус: термодерево хорошо удерживает тепло.

Двери

Насыщенный цвет и благородные оттенки термомодифицированной древесины придадут Вашему дому изысканность и уют. Именно эти качества позволяют изготавливать из термодерева элитные двери.

Террасная доска и садовые дорожки

Термодерево не поддается гнили или плесени, и поэтому является прекрасным материалом для возведения различных конструкций на садовых участках, так как эти постройки надолго сохранят свой первичный вид.

Доска пола и паркетная доска, паркет

Стабильность геометрических параметров и устойчивость к физическим повреждениям делает термодоску идеальным материалом для изготовления паркета и полов. Вы получите гладкое покрытие без дополнительной стяжки.

Стабильность геометрических параметров и устойчивость к физическим повреждениям делает термодоску идеальным материалом для изготовления паркета и полов. Вы получите гладкое покрытие без дополнительной стяжки.

Отделка предбассейновых территорий

Так как термодерево имеет почти стопроцентную устойчивость к влаге, оно становится прекрасным материалом для монтажа площадок перед бассейном. Вам не нужно беспокоиться о состоянии покрытия.

Так как термодерево имеет почти стопроцентную устойчивость к влаге, оно становится прекрасным материалом для монтажа площадок перед бассейном. Вам не нужно беспокоиться о состоянии покрытия.

Лестницы

Для тех элементов, которые подвержены постоянным нагрузкам, очень важна прочность. Термодревесина гораздо более крепкое, чем многие другие строительные материалыи поэтому оно прекрасно подойдет для изготовления лестничных конструкций.

Вагонка, бревна, имитация бруса

Если Вы будете применять термодерево для отделки лицевой и внутренней сторон дома, то Вы навсегда забудете про трещины, плесень, щели в покрытии и другие дефекты. Таким образом, Вы получите долговечную отделку, которая не доставит хлопот.

Если Вы будете применять термодерево для отделки лицевой и внутренней сторон дома, то Вы навсегда забудете про трещины, плесень, щели в покрытии и другие дефекты. Таким образом, Вы получите долговечную отделку, которая не доставит хлопот.

Дополнительная информация:

Преимущества термодревесины компании Термовуд

Стоимость на термодревесину указана в прайсе

Рынок термодревесины в РФ находится на стадии оформления

У всех деревообрабатывающих предприятий и тех, кто занимается выпуском продукции из древесины, рано или поздно возникает проблема с защитой доски, бруса, оцилиндрованных бревен и также других конструкций от вреда, который наносят грибки и вредящие насекомые.

Люди разработали много особых покрытий для того, чтобы защитить древесину от грибков и насекомых. Но эти покрытия часто ядовиты и вредят человеку. Именно по этой причине в 2004 году в Европейском Союзе запретили применять химически обработанную древесину, поскольку она вредна для человека. К примеру, была запрещена древесина, которая покрыта антисептиком, содержит тяжелые металлы и так далее. А в 2005 году был введен запрет также на упаковочный материал для древесины, если тот обработан химическими покрытиями и не проходил термообработку.

В Соединенных Штатах частично запретили древесину для производства, которая покрыта химическим составом. В особенности, это касалось изготовлению мебели для детей. Скорей всего, скоро подобная древесина будет полностью запрещена в стране.

Аналитики уверяют, что таким образом обработанная древесина будет запрещена в будущем во всех странах мира.

По вышеуказанным причинам в европейских странах, также как в Соединенных Штатах Америки увеличилось производство термомодифицированной древесины. Она получается в результате обработки под высокой температурой цельной древесины. После такой методики древесина не вредит человеку, и одновременно снижается риск воздействия вредных насекомых, также как грибков.

Что собой представляет термодревесина

В волокнах древесины есть вещества — органические и термопластичные, такие как целлюлоза, гемицеллюлоза и другие. С применением высокой температуры они проходят термическое разложение и образуются газообразные вещества.

Внутри древесины происходит ликвидация полостей, влага не накапливается в них. Из-за того, что древесина разлагается, она становится непривлекательной для вредоносных насекомых и грибков.

Древесина воспламеняется в обыкновенных условиях от 210 градусов по Цельсию. Далее температура повышается. Если нет пламени или искр, то она может воспламениться от того, что нагревание слишком быстрое — температура больше, чем 310 градусов по Цельсию. Если нагревание долгое, то температура становится меньше — от ста пятидесяти до ста семидесяти градусов по Цельсию. В закрытой системе, если кислород ограничен, древесина не возгорается.

Само название термодревесины происходит от великобританской технологии Thermowood, на которую приобрел патент Finnish Thermowood Association.

Способы термообработки древесины у разных предприятий отличаются, поэтому никто точно не будет раскрывать все тонкости своего способа. Поскольку многие маленькие компании, производящие термодревесину, не имеют финансовых возможностей, чтобы приобретать патент, они собирают всю полученную информацию воедино и решают, как поступить.

В Российской Федерации предприятия, производящие термодревесину, пользуются разными технологиями, применяя масло. Они погружают в нее древесину, держат его там в течение конкретного времени при большой температуре. Применяя пар, они исключают риск возгорания и сушат в вакуумных камерах, где нет кислорода.

Как применяется термомодификация древесины

Разные государства применяют популярные способы термомодификации, наша страна не исключение.

- способ с использованием методики Thermowood (Финляндия) — оборудование для этого производится компанией Stellac Oy. Древесина модифицируется в водяном паре с температурой от сто восьмидесяти пяти до двухсот двенадцати градусов по Цельсию. По времени — от сорока двух до девяносто восьми часов. В РФ по вышеуказанной методике работает компания Проминвест Диарс. На всех организациях, которые используют данную технологию, производится продукция приблизительно сто пятьдесят кв.м. в год. Однако у этой популярной методики есть свои минусы: отсутствует общеевропейская сертификация, брак составляет немалый процент, в особенности у лиственных пород.

- способ с применением нидерландской методики PLATO — оборудование производится компанией PLATO Wood. Древесина термомодифицируется с помощью водяного пара с температурой от ста семидесяти до двухсот десяти градусов по Цельсию. Площадь камер — пятнадцать или сорок кв.м. По времени — от двух до трех часов.

- способ с использованием технологии Retification (Франция) — разрабатывается горным институтом города Сент-Этьен. Здесь же производится оборудование — компанией REI. Модификация по данной методике проводится с помощью водяного пара и инертного газа — температура от сто восьмидесяти до двухсот двадцати градусов по Цельсию, площадь камер — от шести до двадцати кв.м. По времени — от сорока до шестидесяти двух часов. Из недостатков нужно отметить то, что есть вероятность образования нитратов внутри древесины, если используется азот.

- способ с использованием технологии Menz-Holz (Германия) — основой является технология сушки древесины в среде, где находятся органические масла. Температура при термомодификации — от сто восьмидесяти до двухсот тридцати градусов по Цельсию, площадь камеры — шесть кв.ч. Длительность — от тридцати двух до пятидесяти четырех часов.

- способ с применением технологии Fromsseier (Дания) — основывается на методике сушки в паровой среде. Температура — от сто восьмидесяти до двухсот двадцати градусов по Цельсию, камера — четыре кв.м. По времени — от сорока до семидесяти двух часов.

- способ с использованием методики Mirako (Австрия) — основой является сушка в паровой защитной среде. Используется при древесине бука. Температура — от 170 до 220 градусов по Цельсию, камера — двадцать кв.м.

- способ с использованием методики Bikos-TMT — разработчики отечественная компания Бикос. Основана на методике сушки в паровой среде и применения избыточного давления. Температура — от ста восьмидесяти до двухсот двадцати градусов по Цельсию, камера — шесть и десять кв.м. По времени — от тридцати восьми до пятидесяти двух часов.

- способ с использованием технологии Vacuum Plus — разработчик отечественная компания Вакуум Плюс. Когда влажность древесины достигается шести процентов, происходит термомодификация. Температура — от ста шестидесяти пяти до ста восьмидесяти пяти градусов по Цельсию. Камера — от четырех до сорока кв.м. Длится от двенадцати до тридцати шести часов.

Российские технологии термомодификации

Важную роль в термомодификации в Российской Федерации играет компания Вакуум Плюс. Исследовалась данная сфера в различных областях РФ, в которых есть установки, по которым осуществляются сушка и термообработка древесины в целях промышленности.

По их итогам оказалось, что древесина, которая получилась в итоге, обладает в 2-3 раза лучшими показателями, чем обыкновенная древесина. Расходы термообработки также в пару раз меньше, чем при конвективной сушке.

Термообработка и сушка неокоренного свежего бревна длится от одной недели до десяти дней. Тратится от трехсот пятидесяти до четырехсот пятидесяти кВт/ч на один кв.м. древесины.

Особенности термодревесины

Из достоинств можно отметить:

- устойчивое воздействие на грибков и вредных насекомых

- невысокое поглощение влаги

- нет коробления

- цвет меняется по всей длине

- экологичны

- теплоизоляция высокая

Рекомендовано применять термодревесину при производстве окон, дверей и лестниц, мебельной продукции, саун и бани.

По результатам исследования оказалось, что лучше всех после термообработки становится граб. Его свойства становятся от сорока до семидесяти процентов лучше. На солнце такая древесина выгорает, поэтому в целях защиты ее покрывают сверху маслом и другими схожими материалами.

Есть еще ряд достоинств, а именно:

- с помощью данной методики даже невысокого сорта древесина получается хорошего качества

- дом из такой древесины легче, чем обыкновенный — на тридцать процентов

- такие домокомплекты хранятся долго в любой области, а потом при необходимости его могут доставить в любую другую точку

- деревянные дома быстрее начинают эксплуатироваться — примерно через 1-2 месяца

- с их помощью легко решается проблема ремонта ветхих домов, они облегчают строительство древесинных поселений, поскольку не нужно доставлять туда арматуру, кирпич, песок и так далее

- дом из термообработанной древесины легко разбирается, и его можно перевести в другое место

- такие домокомплекты обладают устойчивостью к биологическим воздействиям, их можно с легкостью без упаковок перевозить по морю

Отечественный рынок термодревесины

Статистика о потребности российского рынка в термодревесине нет, поэтому не очень понятно пока, насколько Россия готова к применению такой древесины. На данный момент ее можно найти в продаже, однако цена слишком высокая. Термомодифицированная древесина стоит примерно от шестидесяти до ста шестидесяти евро за 1 кв.м. Цена зависит от способа термообработки. К примеру, с Thermowood стоит сто шестьдесят евро, с PLATO — сто евро, с помощью горячего масла — от шестидесяти до девяносто евро, а с помощью инертного газа — от сто пятидесяти до сто шестидесяти евро.

Производители утверждают, что срок окупаемости такой древесины составляет от 7 до 8 месяцев. Однако эту информацию сложно так сразу проверить. Сроки окупаемости зависят от объема сбыта и себестоимости всего процесса термомодификации. Объем зависит от стоимости продукции, а та больше цены обыкновенной древесины около 3-х раз.

Вопрос состоит в том, насколько больше готов клиент покупать дорогую термомодифицированную древесину, поверив в уверения продавца о том, что они послужат долгое время в любую погоду, не требуя никакого защитного покрытия. В основном, в нашей стране термодревесину покупают для строительства бани. Покане в большом объеме.

Исходя из вышесказанного, можно утверждать, что отечественный рынок реализации термодревесины в нашей стране пока не очень большой. Причина состоит в том, что продукция активно не рекламируется, люди владеют небольшой информацией о такой древесине. Основная часть заказчиков такой древесины узнают о них через знакомых, увидев у них дома или на даче. Нет сомнения в том, что в будущем рынок термодревесины будет развиваться и найдет своего широкого потребителя, однако в настоящее время спрос на нее небольшой. На это влияет также тот факт, что в последнее время в стране тяжелая ситуация, и покупательская способность людей резко упала.

В сфере термодревесины в нашей стране мало исследовательской работы проведено. В сети можно найти только одно такое маркетинговое исследование, которое проводилось компанией Research.Techart. В результатах можно найти данные мирового рынка такой древесины, начиная с 2001г. по 2011 год. Также здесь описаны результаты для отечественного рынка — начиная с 2006г. по 2012 год. За последние годы никаких исследований не проводилось, поэтому новых сведений невозможно найти.

Однако, как утверждает технический директор Вакуум Плюс — в Российской Федерации существует определенный спрос на изделия, изготовленные из термодревесины — баня, беседка, деревянные дома и другие.

монтаж и производство. Что нужно знать?

Экологически чистые материалы для строительства домов не теряют своей актуальности и набирают популярность. Дерево — материал, который максимально экологичен, но его обработка, которую необходимо проводить для использования в строительстве, оставляла желать лучшего. Чего не скажешь про термический способ, благодаря которому на рынке появился усовершенствованный материал — термодерево.

Привычные нам окрашенные деревянные доски защищают от вредителей, но и привносят в нашу жизнь определенное количество химии, которой и так в обиходе не мало.

Как же можно с этим обойтись?

Термодерево не покрывается никакими химическими реагентами или прочими средствами. Оно термически обрабатывается таким образом, что материал идеально соответствует высокому качеству по следующим критериям:

- экологичность и совершенная безопасность;

- надежность и устойчивость к внешней среде и механическим повреждениям;

- долговечность;

- выгодная цена.

И никаких сложностей с монтажом термодерева инструкция к этому процессу ничем не отличается от привычной.

Технология производства и классификация

Термодерево формируется в процессе обработки древесины сухим водяным паром, температура которого достигает 150-240 градусов Цельсия. При такой температуре происходит термический гидролиз материала.

Дерево становится плотнее, приобретает прочность и особый эстетический вид благородного дерева.

Температура обработки формирует три класса термодревесины:

- при 190 градусах материал тонируется.

- при 210 градусах начинает снижаться гибкость и эластичность дерева, а также повышается его устойчивость к гниению.

- 240 градусов повышается плотность дерева, оно становится более устойчивым к внешним погодным воздействиями.

Термообработка древесины по нашей технологии воздействует на материал по всей глубине изделия. 36-ти часовой цикл термообработки древесины дает на выходе материал с влажностью всего 3-6%, что увеличивает его срок службы в 10 раз.

Совсем недавно мы писали про 9 полезных свойств термоясеня – подробнее читайте тут.

Преимущества термодерева перед обычной древесиной

- долговечность;

- в отличие от обычной древесины не поддается гниению, плесневению;

- не интересует вредных насекомых;

- обычная древесина менее устойчива к влаге, термодревесина же не гигроскопична;

- выглядит эстетичней благодаря насыщенному цвету и выраженной структуре натурального дерева;

- при воздействии погодных условий (жара, дождь, мороз) не деформируется;

- удобство в эксплуатации и монтаже.

Примечательно, что термодерево может имитировать как старую древесину, так и древесину ценных пород.

Где использовать термодерево

В комнатах с повешенной влажностью. Это может быть отделка бассейнов, интерьеры ванных комнат, саун. Термодеревом покрывают борта плавучих суден, причалы, облицовывают стены, фасады и балконы.

Термодерево применяется в паркетных работах (декинг) в виде облицовочных досок, для обшивки стен помещений (сайдинг) и при возведении заборов.

В одной из наших статьей вы можете познакомиться с тем, как сделать садовый паркет из термодерева. Подробнее по ссылке.

Оборудование и производство

Высококачественное оборудование нашей компании позволяет получать достойную продукцию. Итальянские и чешские конвективные сушильные камеры Baschild и Katres, немецкие станки для профилирования Weinig AG и Paul способствуют производству материала надлежащего качества.

Наша технология термообработки позволяет использовать только отборное сырье, что является важнейшим фактором для получения стоящей готовой продукции.

Категории продукции нашей компании:

При монтаже термодоски инструкция вам понадобится только в том случае, если у вас нет опыта подобных работ.

Наша фотогалерея может помочь вам сориентироваться среди вариантов изделий.

Особенности монтажа термодосок

Испарившиеся смолянистые вещества делают древесину более плотной и поэтому при монтаже необходимо мощное оборудование, например, инструменты с твердосплавными резцами. Чтобы избежать растрескивание дерева рекомендуется использовать винты с потайными головками. Если покрыть термодревесину натуральными маслами, можно еще больше увеличить ее эксплуатационный срок и придать мягкий блеск изделию.

Эксперты нашей компании контролируют качество процесса и материала на каждом этапе производства. Все циклы проходят под наблюдением опытных специалистов.

Оптимальные цены, широкий выбор термодревесины, гарантия качества и уважительный сервис — это то, что мы предлагаем нашим клиентам. Термодерево всегда в наличии на нашем складе.

Доставка готовой продукции происходит с должным вниманием в удобной упаковке.

Остались вопросы? Позвоните прямо сейчас, наши специалисты готовы давать исчерпывающие ответы.