Барабанная сушилка – преимущества и недостатки. Сравнение с технологией АСКТ

Такой процесс, как удаление жидкости с поверхности или внутренних слоев материалов, широко используется разными предприятиями. В качестве удерживаемых веществ могут выступать: вода, бензин, метанол, бензино-изопропиловая смесь, а также многие другие. Для реализации такой процедуры существует несколько способов. Это отжатие, отсасывание, фильтрование, центрифугирование, поглощение химическими реагентам, прочее. Но особое место занимает такой метод обезвоживания как сушка. Сегодня мы рассмотрим преимущества и недостатки барабанных сушилок и сравним эту технологию сушки с АСКТ (аэродинамической сушкой комбинированного типа).

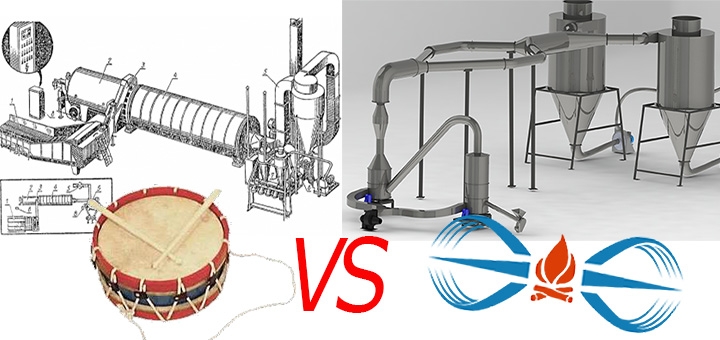

Барабан против вихрей

Под сушкой принято понимать процесс удаления влаги, который обеспечивается отводом образовавшихся паров или испарением. Производится такая процедура с учетом назначения исходного материала, особенностей его дальнейшего применения и последующей обработки. В результате сушки некоторые материалы меняют свои свойства, повышается их прочность, теплоизоляционные свойства. Для этого, в отраслях народного хозяйства, используют различные установки, позволяющие высушивать большие объемы сырья. Наиболее распространенным, среди такого оборудования, является сушильный барабан.

Назначение барабанных сушилок

Такие агрегаты в основном применяются для высушивания зернистых, а также кусковых материалов. В зависимости от качества перерабатываемого сырья, его вида, должна быть подобрана наиболее оптимальная конструкция сушильного барабана, его размер, проведены необходимые теплотехнические расчеты. Барабаны могут иметь производительность от 150 кг до 100 т в час, от чего будут зависеть размеры загрузочной камеры, камеры выгрузки, мощность теплогенератора, особенности механизма пылегазоочистки, а также подачи и удаления теплоносителя. Такое оборудование может различаться по способу подачи материала (механический или пневматический), а также по количеству барабанов в установке (максимум три).

Барабанные сушилки оснащены частотным приводом и современными системами автоматики. Это дает возможность регулировать автоматически скорость вращения барабана, температуру. Также появляется возможность устанавливать параметры сушки. Благодаря таким функциям, сушильное оборудование барабанного типа имеет оптимальные характеристики, что позволяет применять его в промышленности, а также сельском хозяйстве.

Сушильные барабаны – преимущества

Сушка сырья производится в однопроходном барабане, который находится в постоянном движении и перемешивает материал под воздействием нагретого воздуха. Беспрерывное вращение барабана разбивает сырье на части и превращает в однородную массу. Такие действия позволяют равномерно и качественно просушить сырье.

Барабан, как и поток горячего воздуха, движется за счет разряжения, создаваемого тягодувной машиной. Вентилятор соединен с ним воздухоотводом, который сделан из стойких металлов к коррозии. В зависимости от количества сырья, будет меняться температура и объем газовоздушной смеси.

Главными преимуществами сушильных барабанов можно считать:

- — Автоматизацию всех процессов;

- — Отсутствие сложностей с монтажом, запуском в работу;

- — Универсальная машина, возможность высушивать как строительные материалы или опилки, так и пищевые продукты;

Недостатки барабанной сушилки

К недостаткам барабанных сушильных установок можно отнести их большие габариты, а также немалые капитальные затраты. Но таких отрицательных моментов можно избежать, выбирая установку согласно произведенным ранее расчетам.

Неосторожная эксплуатация или конструкторские недостатки барабанной сушилки могут привести к возникновению пожара. Поэтому требуется точно соблюдать технику безопасности при работе и ответственно отнестись к выбору конкретной модели.

Низкий уровень качества получаемой продукции, когда требуется сохранить биоактивные вещества в конечном продукте. Например, потеря полезных веществ при сушке сырья растительного происхождения в среднем составляет порядка 40%.

Высокие эксплуатационные расходы также являются существенным недостатком барабанной сушилки. Для работы сушильного оборудования барабанного типа необходимо учитывать соотношение высушиваемого сырья с площадью соприкосновения нагретого металла. Это будет зависеть от размеров барабана, полок, частоты лопастей, количества обрабатываемого материала. Для нормальной работы агрегата, на 1 тонну сырья должно приходиться до 20-и квадратных метров нагреваемой площади.

Внутренние устройства, накапливающие тепло, будут работать экономичнее на 15% при наличии теплового компенсатора, а также системы автоматизации, управляющей процессом горения, температурой высушиваемого материала. Качественная теплоизоляция поможет сократить потери тепловой энергии внутренней и наружной части барабана.

Тем не менее, на тонну испаряемой влаги барабаном требуется от 1,2 до 1,3 мВт энергии.

Принцип работы барабанной сушилки

Установка такого типа представляет собой барабан, находящийся под наклоном, цилиндрической формы с двумя кольцами, которые во время вращения агрегата движутся по опорным роликам. С приподнятого конца загрузочной емкости, через питатель, поступает сырье. Затем оно попадает на винтовые лопасти, где и продолжает сушиться. После окончания процедуры, сырье перемещается вдоль барабана под воздействием внутренней насадки, под углом до 6°. Благодаря упорным роликам, осевое смещение барабана не допускается. Такая насадка равномерно распределяет материал по сечению емкости. Ее конструкция зависит от особенностей и размеров высушиваемого сырья.

Положительным качеством барабанных агрегатов является то, что, благодаря движению сушильного агента прямотоком, контролируется возможность чрезмерного высушивания, а также не допускается унос в противоположную сторону материала топочными газами. Для этого скорость подачи таких смесей поддерживается не больше 2-3 м/с. Поступление их идет из примыкающей к барабану топки. Она находится со стороны входа сырья и имеет специальную камеру для охлаждения наружным воздухом газов до требуемых температур.

Газы проходят через барабан по дымососу, который установлен за сушилкой. Между ними, в свою очередь, размещен циклон, нейтрализующий пыль. Такая конструкция препятствует износу вентилятора, предотвращая попадание мусора. Барабан работает на разряжении, газы не выходят из емкости через отверстия.

Особенности конструкции сушильного барабана

Для материалов, способных налипать на внутренние стенки барабана, а также для крупнокускового сырья, применяют подъемно-лопастную систему. Ее особенностью является захват лопастью материала из завала при вращении барабана, и возврат его обратно. Благодаря такому действию увеличивается участок соприкосновения с газовыми потоками. Такая система способствует расслоению газов, которое повышается при увеличении диаметра барабана и сокращении частоты его вращений.

Распределительно-перевалочная система используется для мелкого сырья, которое при перемешивании выделяет большое количество пыли, поэтому барабан имеет насадки с закрытыми ячейками. При перемешивании сырья по такой системе, оно все время находится в завале. В процессе перевалки образуются дополнительные поверхности испарения. Распределительная система с открытыми ячейками применяется для мелкокускового сырья, обладающего хорошей сыпучестью. Такие насадки обеспечивают полное пересыпание материала, распределяя его равномерно по сечению барабана.

Для переработки крупнокусковых, малосыпучих материалов, обладающих большой плотностью, используется секторная насадка. Она представляет собой закрепленные на внутренней стороне барабана желобки, под углом 100-150 °, которые разделяют рабочий объем барабана на несколько изолированных камер. Такая конструкция позволяет равномерно распределить материал, приблизить его к центру вращения барабана и увеличить заполняемость.

Сравнение барабанной сушилки с технологией АСКТ

Технология АСКТ применима при сушке сырья растительного и животного происхождения для фармацевтической и пищевой промышленности, производства кормов, а также для переработки биомасс и биоотходов самого широкого профиля.

Таблица: Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ (модификация кормовая на ДТ) согласно паспортным данным

| Наименование | Начальная влажность сырья | Производительность | Расход эл/эн. | Потеря биоактивных веществ | Расход топлива |

|---|---|---|---|---|---|

| АВМ 1,5 | 75% | 1.6 тонн/час | 231кВт в час | 40% | 450 кг = 511 литров/час топливо печное бытовое |

| АСКТ | 80% | 1.5 тонн/час | 138 кВт в час | 5,7 – 12% * | 15 литров/час ДТ |

* зависит от выбранного режима сушки

Расчет экономии на производстве 1 тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8-12 раз в пользу технологии АСКТ.

Прочитать все о преимуществах технологии АСКТ и сделать самостоятельные выводы Вы можете, перейдя по этой ссылке.

Вконтакте

Google+

Барабанная сушилка – преимущества и недостатки. Сравнение с технологией АСКТ

Такой процесс, как удаление жидкости с поверхности или внутренних слоев материалов, широко используется разными предприятиями. В качестве удерживаемых веществ могут выступать: вода, бензин, метанол, бензино-изопропиловая смесь, а также многие другие. Для реализации такой процедуры существует несколько способов. Это отжатие, отсасывание, фильтрование, центрифугирование, поглощение химическими реагентам, прочее. Но особое место занимает такой метод обезвоживания как сушка. Сегодня мы рассмотрим преимущества и недостатки барабанных сушилок и сравним эту технологию сушки с АСКТ (аэродинамической сушкой комбинированного типа).

Под сушкой принято понимать процесс удаления влаги, который обеспечивается отводом образовавшихся паров или испарением. Производится такая процедура с учетом назначения исходного материала, особенностей его дальнейшего применения и последующей обработки. В результате сушки некоторые материалы меняют свои свойства, повышается их прочность, теплоизоляционные свойства. Для этого, в отраслях народного хозяйства, используют различные установки, позволяющие высушивать большие объемы сырья. Наиболее распространенным, среди такого оборудования, является сушильный барабан.

Назначение барабанных сушилок

Такие агрегаты в основном применяются для высушивания зернистых, а также кусковых материалов. В зависимости от качества перерабатываемого сырья, его вида, должна быть подобрана наиболее оптимальная конструкция сушильного барабана, его размер, проведены необходимые теплотехнические расчеты. Барабаны могут иметь производительность от 150 кг до 100 т в час, от чего будут зависеть размеры загрузочной камеры, камеры выгрузки, мощность теплогенератора, особенности механизма пылегазоочистки, а также подачи и удаления теплоносителя. Такое оборудование может различаться по способу подачи материала (механический или пневматический), а также по количеству барабанов в установке (максимум три).

Барабанные сушилки оснащены частотным приводом и современными системами автоматики. Это дает возможность регулировать автоматически скорость вращения барабана, температуру. Также появляется возможность устанавливать параметры сушки. Благодаря таким функциям, сушильное оборудование барабанного типа имеет оптимальные характеристики, что позволяет применять его в промышленности, а также сельском хозяйстве.

Сушильные барабаны – преимущества

Сушка сырья производится в однопроходном барабане, который находится в постоянном движении и перемешивает материал под воздействием нагретого воздуха. Беспрерывное вращение барабана разбивает сырье на части и превращает в однородную массу. Такие действия позволяют равномерно и качественно просушить сырье.

Барабан, как и поток горячего воздуха, движется за счет разряжения, создаваемого тягодувной машиной. Вентилятор соединен с ним воздухоотводом, который сделан из стойких металлов к коррозии. В зависимости от количества сырья, будет меняться температура и объем газовоздушной смеси.

Главными преимуществами сушильных барабанов можно считать:

- – Автоматизацию всех процессов;

- – Отсутствие сложностей с монтажом, запуском в работу;

- – Универсальная машина, возможность высушивать как строительные материалы или опилки, так и пищевые продукты;

Недостатки барабанной сушилки

К недостаткам барабанных сушильных установок можно отнести их большие габариты, а также немалые капитальные затраты. Но таких отрицательных моментов можно избежать, выбирая установку согласно произведенным ранее расчетам.

Неосторожная эксплуатация или конструкторские недостатки барабанной сушилки могут привести к возникновению пожара. Поэтому требуется точно соблюдать технику безопасности при работе и ответственно отнестись к выбору конкретной модели.

Низкий уровень качества получаемой продукции, когда требуется сохранить биоактивные вещества в конечном продукте. Например, потеря полезных веществ при сушке сырья растительного происхождения в среднем составляет порядка 40%.

Высокие эксплуатационные расходы также являются существенным недостатком барабанной сушилки. Для работы сушильного оборудования барабанного типа необходимо учитывать соотношение высушиваемого сырья с площадью соприкосновения нагретого металла. Это будет зависеть от размеров барабана, полок, частоты лопастей, количества обрабатываемого материала. Для нормальной работы агрегата, на 1 тонну сырья должно приходиться до 20-и квадратных метров нагреваемой площади.

Внутренние устройства, накапливающие тепло, будут работать экономичнее на 15% при наличии теплового компенсатора, а также системы автоматизации, управляющей процессом горения, температурой высушиваемого материала. Качественная теплоизоляция поможет сократить потери тепловой энергии внутренней и наружной части барабана.

Тем не менее, на тонну испаряемой влаги барабаном требуется от 1,2 до 1,3 мВт энергии.

Принцип работы барабанной сушилки

Установка такого типа представляет собой барабан, находящийся под наклоном, цилиндрической формы с двумя кольцами, которые во время вращения агрегата движутся по опорным роликам. С приподнятого конца загрузочной емкости, через питатель, поступает сырье. Затем оно попадает на винтовые лопасти, где и продолжает сушиться. После окончания процедуры, сырье перемещается вдоль барабана под воздействием внутренней насадки, под углом до 6°. Благодаря упорным роликам, осевое смещение барабана не допускается. Такая насадка равномерно распределяет материал по сечению емкости. Ее конструкция зависит от особенностей и размеров высушиваемого сырья.

Положительным качеством барабанных агрегатов является то, что, благодаря движению сушильного агента прямотоком, контролируется возможность чрезмерного высушивания, а также не допускается унос в противоположную сторону материала топочными газами. Для этого скорость подачи таких смесей поддерживается не больше 2-3 м/с. Поступление их идет из примыкающей к барабану топки. Она находится со стороны входа сырья и имеет специальную камеру для охлаждения наружным воздухом газов до требуемых температур.

Газы проходят через барабан по дымососу, который установлен за сушилкой. Между ними, в свою очередь, размещен циклон, нейтрализующий пыль. Такая конструкция препятствует износу вентилятора, предотвращая попадание мусора. Барабан работает на разряжении, газы не выходят из емкости через отверстия.

Особенности конструкции сушильного барабана

Для материалов, способных налипать на внутренние стенки барабана, а также для крупнокускового сырья, применяют подъемно-лопастную систему. Ее особенностью является захват лопастью материала из завала при вращении барабана, и возврат его обратно. Благодаря такому действию увеличивается участок соприкосновения с газовыми потоками. Такая система способствует расслоению газов, которое повышается при увеличении диаметра барабана и сокращении частоты его вращений.

Распределительно-перевалочная система используется для мелкого сырья, которое при перемешивании выделяет большое количество пыли, поэтому барабан имеет насадки с закрытыми ячейками. При перемешивании сырья по такой системе, оно все время находится в завале. В процессе перевалки образуются дополнительные поверхности испарения. Распределительная система с открытыми ячейками применяется для мелкокускового сырья, обладающего хорошей сыпучестью. Такие насадки обеспечивают полное пересыпание материала, распределяя его равномерно по сечению барабана.

Для переработки крупнокусковых, малосыпучих материалов, обладающих большой плотностью, используется секторная насадка. Она представляет собой закрепленные на внутренней стороне барабана желобки, под углом 100-150 °, которые разделяют рабочий объем барабана на несколько изолированных камер. Такая конструкция позволяет равномерно распределить материал, приблизить его к центру вращения барабана и увеличить заполняемость.

Сравнение барабанной сушилки с технологией АСКТ

Технология АСКТ применима при сушке сырья растительного и животного происхождения для фармацевтической и пищевой промышленности, производства кормов, а также для переработки биомасс и биоотходов самого широкого профиля.

Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ Яваджра (модификация кормовая на ДТ) согласно паспортным данным АВМ 1,5:

- начальная влажность сырья — 75%,

- производительность — 1.6 тонн/час,

- потребление электроэнергии — 231кВт в час,

- потеря полезных веществ — 40%,

- потребление топлива теплогенератором — 450 кг = 511 литров/час топливо печное бытовое

АСКТ:

- начальная влажность сырья — 80%,

- производительность — 1.5 тонн/час

- потребление электроэнергии — 138 кВт в час,

- потеря полезных веществ — 5,7 – 12% *,

- потребление топлива теплогенератором — 15 литров/час ДТ

* зависит от выбранного режима сушки

Расчет экономии на производстве 1 тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8-12 раз в пользу технологии АСКТ.

Прочитать все о преимуществах технологии АСКТ и сделать самостоятельные выводы Вы можете, перейдя по этой ссылке.

Барабанная сушилка для опилок: виды, устройство, принцип работы

Эти устройства широко распространены в России благодаря своей простой конструкции и эффективности. Сушильный барабан применяют не только для древесины, но и для других сыпучих материалов — лузги разных культур, песка и различного минерального сырья.

Если вы ищете сушильный барабан для опилок и щепы, мы рады предложить вам наши аппараты АВМ 0.65 и АВМ 1.5 c производительностью до 1200 и до 2500 кг в час по опилу.

Виды барабанных сушилок

Основное назначение устройства – сушка материалов с мелкой фракцией при помощи топочных газов или горячих воздушных потоков. Непрерывное воздействие вращения, ворошения и горячего воздуха позволяют быстро и равномерно испарить влагу из большого объема сырья.

Существуют различные виды барабанных сушилок, которые разделяются по следующим признакам:

Конструкция

-

Однопроходная (одинарная): такой агрегат имеет одинарные стенки, вдоль которых двигается влажное сырье. Он «прогоняет» массу через себя один раз.

-

Двуxпpoxoдная (двoйная) сушилка барабанного типа – имеет двойные стенки: внутреннюю и внешнюю полости. Материал, который прошел через центральную полость, направляется на прогон по внешней части. Таким образом, увеличивается время нахождения опилок в камере и достигается более высокое качество сушки.

-

Tpёxпpoxoдная (тpoйная) сушилка – аналогичное устройство с двумя рядами внутренних стенок. Материал прогоняется по длине барабана три раза.

Вид нагрева

-

Б.С. с прямым нагревом – опил внутри емкости напрямую обдувается топочными газами

-

Б.С. с непрямым нагревом – в топочном блоке или теплогенераторе идет нагрев воздуха, который затем становится агентом сушки.

Устройства с непрямым нагревом, в свою очередь, делят на прямоточные, противоточные и комбинированные.

-

Прямоточные барабаны направляют ток воздуха и материал в одну сторону. Такая конструкция наиболее широко распространена.

-

Противоточные — направляют поток воздуха навстречу материалу.

-

Комбинированные — воздушные потоки направляются навстречу друг другу, всесторонне просушивая сырье.

Устройство барабанной сушилки

Барабан – это горизонтально установленный цилиндр из листовой стали толщиной до 2 см. В диаметре он может насчитывать 1 до 3 метров. Длина цилиндра – от 6 метров. Устройство часто устанавливается с уклоном 3-5% на опорные ролики. Один из роликов оснащен контроллером, который оповещает об изменении положения камеры. С одной стороны к камере подключен топочный блок, с другой стороны материал принимает разгрузочная камера.

Вращение барабана осуществляется при помощи закрепленной в середине камеру венцовой шестерни, которая соединяется с ведущей шестерней и приводом. За минуту устройство проделывает до 8 полных оборотов. Внутри различные по конструкции барабаны могут иметь рельеф, мешалки, выступы, которые помогают ворошить сырье, разбивать слежавшиеся комки, продвигать их вперед к разгрузочному люку.

Устройство барабанных сушилок предполагает внешнюю загрузку сыпучих материалов. Для этого обычно используются шнековые или скребковые транспортеры.

Сушильный барабан: видео схема работы сушильного комплекса

Принцип работы барабанной сушилки

Итак, щепа и опил загружаются в камеру и начинают под наклоном перемещаться по стенкам вниз по направлению к разгрузочному отсеку. Внутренние лопасти и рельефы барабана разбивают слежавшиеся комки сырья. Из топочной камеры или из теплогенератора внутрь цилиндра нагнетается нагретая до 600-700 °С газо-воздушная смесь. Она обдает материал и нагревает его. Влага непрерывно испаряется. Просушенный материал выгружается через люк. После прохода через камеру газы охлаждаются до температуры 80-120° С и далее направляются в циклон. Там из них выделяется древесная пыль и загрязняющие воздух вещества.

Для контроля сушки требуется один оператор. Необходимо отслеживать баланс температуры и объема древесной фракции: при повышенной t подается большее количество щепы или снижается t на входе. И наоборот, при t на выходе ниже среднего оператор повышает ее на входе или снижает объем щепы.

Преимущества сушильных барабанов для щепы

Барабанная сушилка для сыпучих материалов – несомненный лидер в своем классе. Эта технология используется традиционно, она отлично изучена и не обещает владельцу пеллетного бизнеса неприятных сюрпризов.

Недостатки барабанной сушилки

В качестве недостатков агрегата обычно называют его большие размеры. Такую конструкцию непросто транспортировать и установить в общей цепи комплекса. Проблемы с габаритами решаются с помощью секционных конструкций, которые позволяют без труда перевозить и собирать барабан на месте установки.

Еще один недостаток – высокая цена устройства за счет металлоемкости и сложности производства.

Безопасность сушильного комплекса

При организации комплекса сушки уделите особое внимание пожарной безопасности. Сочетание высоких температур и горючих материалов может привести к возгоранию при различных дисбалансах. Поэтому стоит пойти на следующие меры:

-

Установить надежную систему пожаротушения, рассчитанную на залив барабана, циклонов и резервуара с просушенным сырьем.

-

Оператор должен следить, чтобы устройство не останавливалось при высоких температурах, а если такое произошло – активировать систему тушения, залив барабан водой.

-

Надежно закрепить конструкцию с помощью фиксаторов, чтобы он не сошел с опорных роликов.

-

Исключить попадание в камеру крупнокусковых отходов. Они имеют легко могут загореться внутри камеры, а также забить транспортер на выгрузке.

-

Комплекс должен быть автоматизирован, а данные о параметрах работы и по температуре должны заноситься в архив.

-

Важно контролировать объем и скорость поступающего горячего воздуха. Возгорания возможны как при низкой, так и при слишком высокой скорости воздушных потоков. Объем и скорость воздуха зависят от времени года и от влажности сырья. Например, зимой сырье требуется дольше держать в камере для достижения нужной сухости. Контроль потока воздуха происходит за счет переключения скорости вентилятора или с помощью регулирующей заслонки на дымососе.

Сушильный барабан для опилок и щепы от АЛБ Групп

Наша компания выпускает сушильные барабаны АВМ 0.65 и 1.5. Агрегаты АВМ – наиболее востребованные в пеллетном бизнесе, поскольку они отлично справляются со своими задачами: просушивают щепу с 50% до 8-12% влажности.

-

Однопроходные сушильные барабаны АВМ от АЛБ имеют длину цилиндра 5 и 11,5 м. Возможно изготовление на заказ под ваши запросы.

-

Обеспечена возможность контроля температуры теплоносителя как на входе, так и на выходе из барабана, что обеспечивает стабильно высокие результаты процесса сушки.

-

Оборудование изготавливается с применением высокоточной лазерной резки, что обеспечивает выверенную геометрию агрегата. Вследствие этого исключаются перекосы при вращении, которые обычно ведут к поломке.

АЛБ Групп имеет значительный опыт в организации сушильных комплексов.

Обязательно задайте нам вопросы по поводу барабанных сушилок АВМ и их работы!

Пишите в контактную форму или звоните по телефону +7 (831) 211-94-85, мы обязательно ответим в течение часа.

Зерносушилка барабанная » ProSushka.ru

С целью обеспечения надёжного хранения урожая, а также сохранения высоких качественных характеристик зерновых культур, их подвергают обязательной технологической процедуре просушки. Правила агротехники предписывают закладывать на длительное хранение зерно с влажностью не более 14%, в то время как свежесобранные семена зерновых культур содержат от 20 до 30% влаги. Повышенный уровень влажности зерна активизирует его жизнедеятельность и увеличивает выделение тепла, что приводит к самосогреванию массы, провоцирует развитие бактерий (плесени) и вызывает процессы брожения. Поэтому применение в сельском хозяйстве зерносушилок трудно переоценить. По конструктивным особенностям и принципу работы сушилки для зерна подразделяются на: шахтные, камерные (напольные), рециркуляционные зерносушилки и барабанные, а по принципу действия — на передвижные и стационарные.

Наиболее распространённым и широко используемым типом агрегата является зерносушилка барабанная. Этот тип зерносушилок представляет собой систему, которая состоит из трёх основных частей: барабана, топки и камеры охлаждения. По своему конструктивному исполнению барабанные сушилки могут быть весьма разнообразны – выполненными в виде одной трубы, или же представлять собой систему из множества труб различного диаметра, вставленных одна в одну. Крепящаяся на упорных роликах ось барабана оборудована специальными металлическими пластинами (лопастями), которые захватывают зерно и перемещают его вверх по горизонтальной спирали под углом наклона до 6°. По достижении угла ската зерно свободно ссыпается. Для уменьшения уноса зерна при прямотоке по барабану, скорость газов из топки поддерживается на уровне 2-3 м/сек. Топка примыкает к барабану со стороны поступления зерна в сушку и снабжена смесительной камерой, в которой газы охлаждаются наружным воздухом до нужной температуры. Скорость вращения барабана находится в прямой зависимости от продолжительности сушки и угла наклона. В среднем, количество оборотов барабана составляет от 1 до 8 в минуту.

| |

| Зерносушилка барабанная марки СЗСБ-8 1 – топка; 2 –камера для загрузки зерна; 3 — барабан сушильный; 4 – охладительная колонка. | |

За один проход сушилка позволяет снизить влажность зерна на 5-6% (семенного – на 3-4%). Время пребывания зерна в барабане сушки рассчитано на 15-20 минут, а средняя температура агента сушки составляет 100-110 °С. При обработке фуражного или продовольственного зерна рекомендуемая температура просушки — 180-250 °С. Барабанные сушилки относительно компактны и могут использоваться в качестве передвижных или стационарных установок. В основном, в сельском хозяйстве используются стационарные зерносушилки барабанные марки СЗСБ-8 или СЗСБ-8А, производительность которых составляет 8 т/ч, и передвижные — СЗПБ-2,5, позволяющие просушить до 2,5 т/ч. Барабанные зерносушилки, в которых нагретый воздух (сушильный агент) переносит тепло к зерну, удаляя тем самым влагу, относятся к категории сушилок конвективного типа.

| |

| Схема технологического процесса сушилки СЗПБ-2,5: 1 — шнек; 2 — камера; 3, 8, 9 — транспортеры; 4 — сушильный барабан; 5 — передняя камера; 6, 10 — вентиляторы; 7 — охладительный барабан; 11 — камера сгорания; 12 — топливная система |

Зерносушилка барабанная передвижная СЗПБ-2,5 используется для просушки фуражного и продовольственного зерна. Конструкция мобильной зерносушилки позволяет использовать её практически во всех сельскохозяйственных зонах страны. Основные узлы этой марки барабанной сушилки: топочное устройство загрузочного бункера, загрузочный транспортёр, выгрузная камера, сушильный и охладительный барабаны, вентиляторы, рама с колёсным ходом, опорное устройство. Металлическая топка рассчитана для работы на жидком топливе. Пневматическая форсунка обеспечивает регулировку расхода топлива.

Преимущества барабанных зерносушилок:

— интенсивность и равномерность просушки, что обусловлено тесным контактом зерновых культур с сушильным агентом;

— компактность и простота устройства оборудования;

— высокая производительность сушилки;

— большая выдержка напряжения барабана во влаге: до 100 кг/м3 и более;

— экономичность.

К недостаткам такого типа механизмов следует отнести то, что продолжительность сушки зерна и скорость его передвижения в барабанной сушилке практически не регулируются и зависят от интенсивности потока агента сушки, а также механического подпора слоя зерна, которое поступает в барабан.

Нашли ошибку? Выделите её и нажмите Ctrl+Enter. Будем благодарны за помощь.

Категория: Обзоры зерносушилок |

Оценить:

назначение, принцип действия. Особенности применения прямоточных и противоточных сушилок. Насадки и их типы.

Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.).

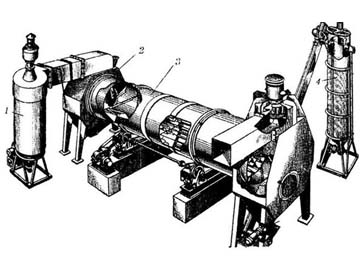

Барабанная сушилка (рис.) имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5—8 мин-1;положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана.

1- барабан; 2 – бандажи; 3 – опорные ролики; 4 — передача; 5 – опорно-упорные ролики; 6 – питатель; 7 – лопасти; 8 – вентилятор; 9 – циклон; 10 – разгрузочная камера; 11 – разгрузочное устройство

Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом – топочными газами. Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2-3 м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца — поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже — изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

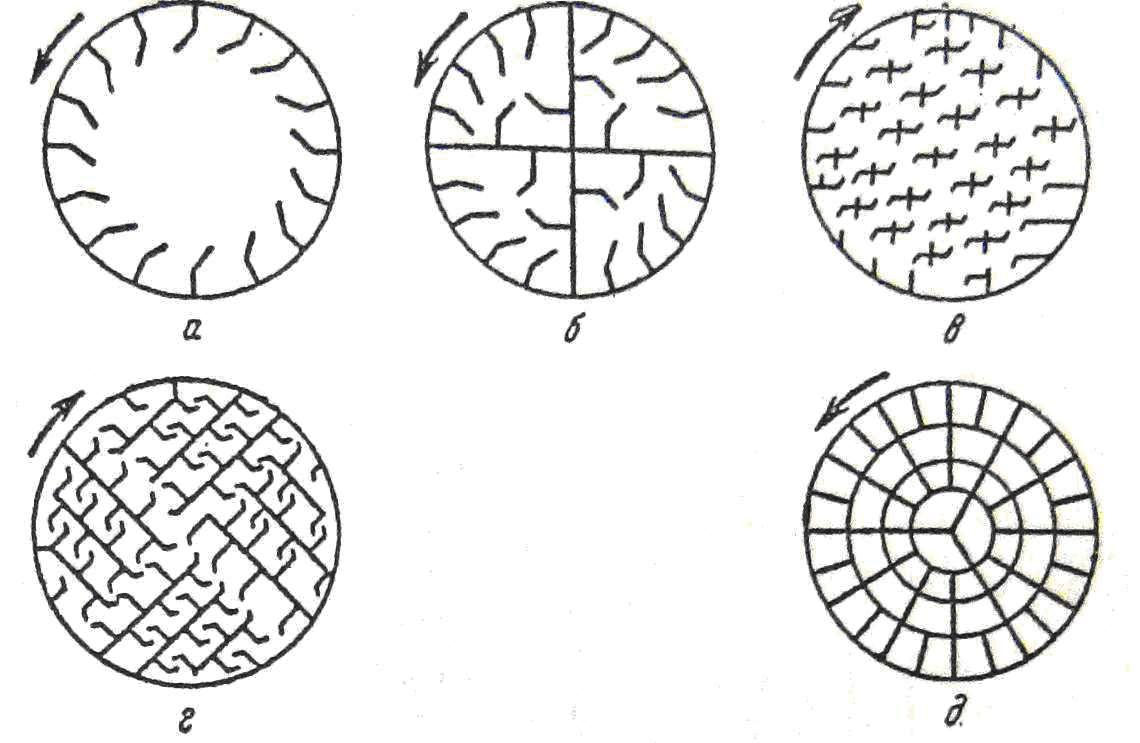

Устройство внутренней насадки (рис. 1.6) барабана зависит от размера кусков и свойств высушиваемого материала.

а — подъемно-лопастная; б — секторная; в, г — распределительная; д – перевалочная

Подъемно-лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка — для малосыпучих и крупнокусковых материалов с большой плотностью.

Для мелко кусковых, сильно сыпучих материалов широко применяются распределительные насадки. Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку с закрытыми ячейками. Иногда используют комбинированные насадки, например подъемно-лопастную (в передней части аппарата) и распределительную.

Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др

Барабанные сушильные агрегаты

Барабанные сушилки применяются для сушки семян подсолнечника (одно- и двухбарабанные), зерна (СЗСБ-8), сахара песка (СБУ-1), молочного сахара (СБА-1), отжатого жома (А2-ПСА), витаминной муки (АВМ) и других сыпучих материалов.

Основным элементом барабанных сушилок является горизонтальный или наклонный вращающийся цилиндрический барабан, внутри которого перемещается по длине, перемешивается и сушится сыпучий продукт.

Внутри барабана в зависимости от высушиваемого продукта установлены различного типа насадки (рисунок 1), способствующие повышению эффективности процесса сушки.

Рисунок 1 — Насадки сушильных барабановКонструкции насадок (внутренних устройств) выбираются в соответствии с требованиями технологического процесса (подъемно-лопастные, распределительные, концентрические, перфорированные, канальные и др.). Основной характеристикой сушильного барабана является его влагонапряжение по испаренной влаге А = 6…44 кг/(м3· ч), величина которого зависит от степени заполнения и частоты вращения барабана, теплофизических свойств и размеров продукта, а также от температуры, влажности и скорости движения агента сушки.

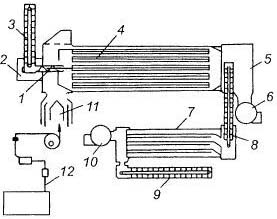

Барабанная сушильно-охладительная установка СБУ-1 для сушки и охлаждения сахара-песка

Барабанная сушильно-охладительная установка СБУ-1 предназначена для сушки и охлаждения сахара-песка.

Установка СБУ-1 (рисунок 2) состоит из вращающегося барабана 8, опорно-приводной станции, в которую входит электродвигатель 18 и редуктор 20, установленные на раме 19, загрузочной головки 1, двух неподвижных кожухов 10, трубы с дефлектором 17 для отсоса обработавшего горячего воздуха.

Рисунок 2 — Барабанная сушильно-охладительная установка СБУ-1Барабан 8 представляет собой стальной перфорированный цилиндр длиной около 10 м, наклоненный в сторону движения сахара. В передней части барабана имеется распределительная царга 2 длиной 550 мм, внутри которой вварено десять лопаток 24, расположенных под углом 45° к образующей. Царга 2 обеспечивает равномерное распределение сахара, поступающего из загрузочной головки 1 с помощью турникета 25. К торцу распределительного устройства по периметру крепится 24 секции фигурных лопаток (8 — по окружности, 3 — в длину).

Для увеличения жесткости секций и предотвращения прохода воздуха вдоль секции между фигурными лопатками ставят поперечные перегородки. Конфигурация лопаток обеспечивает возможность прохождения воздуха внутрь корпуса и в то же время не дает сахару просыпаться наружу. В конце барабана на фланце крепится ситовая часть 9 корпуса, предназначенная для отделения комков сахара.

На центральную часть перфорированного барабана надевают кожух 10, состоящий из крышки 4 и днища 5. По краям кожуха в специальных обоймах крепят кольцевые уплотнения из прямоугольного резинового шнура, препятствующие выходу воздуха в атмосферу. Кроме того, с двух сторон барабана имеются продольные уплотнения, обеспечивающие подачу воздуха только к сахару в барабане. На кожухе имеются четыре патрубка 3 для ввода горячего и холодного воздуха. На концевую часть барабана также ставят неподвижный кожух, имеющий сбоку патрубок для подачи холодного воздуха и на торцевой стенке — патрубок 14 для отсоса отработавшего воздуха. На той же торцевой стенке крепят трубу 17, проходящую через барабан до зоны горячего воздуха. Труба служит для отсоса воздуха. В нижней части кожуха имеются желоб 11 и турникет 15 для сухого охлажденного сахара-песка и желоб 12 и турникет 13 для вывода комков. Сушильный барабан приводится в движение через бандажи 6, установленные на металлоконструкциях 16, 23 к фрикционных роликах 22 , вращающихся с помощью валов 21.

Сахар, загружаемый в аппарат через загрузочную головку и царгу, равномерно распределяется по фигурным элементам внутренней поверхности барабана и располагается сегментом, образуемым углом естественного откоса. Именно эта зона отделена продольными уплотнениями, обеспечивающими подачу воздуха только через слой сахара. Кроме интенсификации процессов влаго- и теплообмена, такой метод подачи воздуха способствует образованию псевдоожиженного слоя, поддерживая кристаллы сахара в полувзвешенном состоянии, что предохраняет их от истирания.

Горячий воздух подается через первые два патрубка (по ходу сахара), холодный — через два последних. Средний патрубок может быть использован или для горячего, или для холодного воздуха, что соответственно меняет длину сушильной или охладительной зоны.

Разделение отсоса горячего и холодного воздуха предотвращает возможность образования конденсационных паров и завихрений, повышающих скорость воздушного потока, в результате чего возможен унос кристаллов сахара.

В целях предотвращения запыления помещения нагнетание и отсос воздуха рассчитаны таким образом, что внутри барабана поддерживается разряжение.

Техническая характеристика СБУ-1:

Барабанная зерносушилка СЗСБ-8 для сушки различных зерновых культур любой степени влажности и засоренности без предварительной очистки

Барабанная зерносушилка СЗСБ-8 предназначена для сушки различных зерновых культур любой степени влажности и засоренности без предварительной очистки (рисунок 3).

Рисунок 3 — Зерносушилка СЗСБ-8Сушильный барабан 2 шестисекционный с подъемно-лопастной системой внутренних устройств. В передней (конусной) части барабана шесть винтовых дорожек, подводящих материал к секторам. Сушильный барабан заканчивается конусным патрубком, к наружному фланцу которого присоединено съемное подпорное кольцо с шестью люками, и имеет два бандажа, которыми опирается на металлические ролики, приводящие барабан в движение за счет приводного механизма 9. Зерно выгружается непрерывно при помощи шлюзового затвора разгрузочной камеры 3 и разгрузочного элеватора 5.

Охладительная колонка 4 вертикальная, образована из двух концентрических цилиндров, нижняя часть которых перфорирована, верхняя — сплошная. Кольцевое пространство между цилиндрами служит емкостью для зерна, в которой происходит их охлаждение. К верхней части внутреннего цилиндра присоединен всасывающий патрубок вентилятора 6, который отводит отработавший воздух.

Зерно через загрузочную камеру 10 поступает в сушильный барабан 2, где лопатки барабана и крестовины подхватывают зерно и поднимают его вверх, откуда оно ссыпается вниз. При каждом таком ссыпании под действием воздушного напора и подпора загрузки зерно перемещается вдоль барабана.

Агент сушки, выходя из топки 1 и проходя через барабан 2, омывает ссыпающийся с пола материал, высушивает его и отводится вентилятором 7. Зерносушилка работает под разряжением во избежание утечки агента сушки через неплотности.

Сочленение вращающегося барабана с загрузочной и разгрузочной камерами осуществляется через скользящие лабиринтовые уплотнения. Регулирование пропускной способности зерносушилки осуществляется с пульта управления 8.

Техническая характеристика барабанной зерносушилки СЗСБ-8:

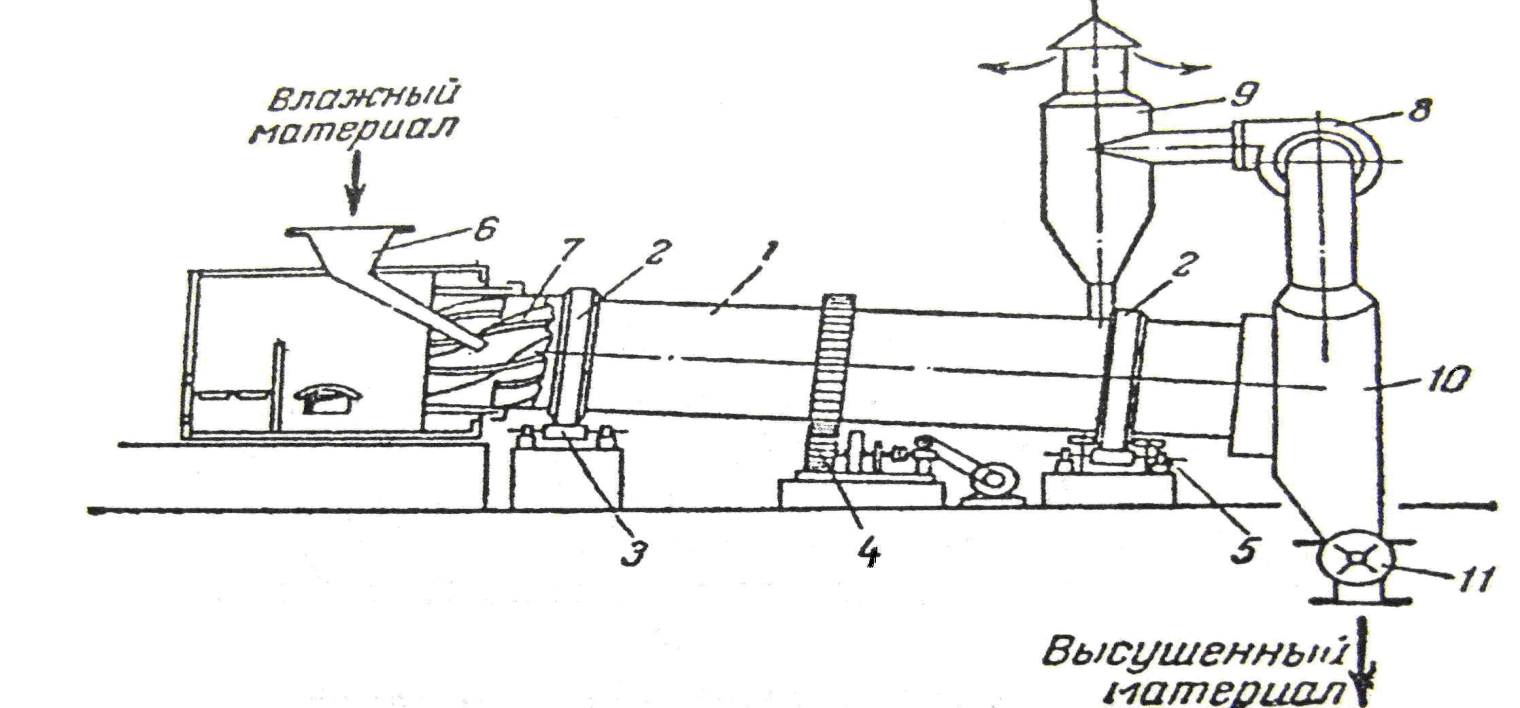

Барабанная сушилка А1-ИФИ для производства кормовой витаминной муки из обычных кормовых трав

Барабанная сушилка А1-ИФИ предназначена для производства кормовой витаминной муки из обычных кормовых трав (рисунок 4).

Рисунок 4 — Сушилка А1-ИФИ непрерывного действияУстановка состоит из следующих основных узлов: теплогенератора 1 , сушильного барабана 2, циклона сухой массы 3, системы дробления и отвода муки 4, весовой установки 5 и зашивочной машины. Сушка производится смесью топочных газов с воздухом.

Материал подается в барабан транспортером и передвигается в потоке теплоносителя. Трава постепенно высыхает, а сухие частицы потоком сушильного агента выносятся в циклон сухой массы, в котором отделяются от агента сушки и поступают в дробилку. Отработавший агент сушки через трубу вентилятора-циклона сухой массы выбрасывается в атмосферу.

Измельченная сухая масса через сменное решето потоком воздуха, создаваемого вентилятором, подается в циклон, где отделяется и подается на автоматические весы.

Техническая характеристика барабанной сушилки А1-ИФИ:

| Машинная стирка, нормальный режимРазрешена стирка, включая замачивание, полоскание, нагревание, механическое воздействие |

| Ручная стиркаСтирать только руками при температуре воды до 40 °C. Не тереть, отжимать аккуратно, без перекручивания |

| Обычная стирка в холодной водеРучная или машинная стирка при температуре воды не выше 30°C |

| Щадящая стирка в холодной водеДеликатная ручная или машинная стирка при температуре воды до 30 °C, нейтральные моющие средства, не подвергать сильной механической обработке, полоскание обычное, отжим ослабленный |

| Особо деликатная стирка в холодной водеОсобо деликатная ручная или машинная стирка при температуре воды до 30°C, большой объем воды, минимальная механическая обработка, быстрое полоскание, не отжимать руками |

| Обычная стирка в холодной водеРучная или машинная стирка при температуре воды до 30°C |

| Щадящая стирка в холодной водеЩадящая ручная или машинная стирка при температуре воды до 30°C, нейтральные моющие средства, не подвергать сильной механической обработке, полоскание обычное, отжим ослабленный |

| Особо деликатная стирка в холодной водеОсобо деликатная стирка при температуре воды до 30°C, большой объем воды, минимальная механическая обработка, быстрое полоскание, не отжимать руками |

| Ручная стирка в холодной водеСтирать только руками при температуре воды до 30 °C, не тереть, отжимать аккуратно, без перекручивания, обращаться с осторожностью |

| Обычная стирка в тёплой водеРучная или машинная стирка при температуре воды не выше 40°C |

| Обычная стирка в тёплой водеРучная или машинная стирка при температуре воды до 40°C |

| Щадящая стирка в тёплой водеДеликатная ручная или машинная стирка при температуре воды не выше 40 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Щадящая стирка в тёплой водеДеликатная ручная или машинная стирка при температуре воды до 40 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Особо деликатная стирка в тёплой водеОсобо деликатная стирка при температуре воды не выше 40°C, механические воздействия сильно уменьшенные, полоскание обычное, отжим ослабленный, не отжимать руками |

| Особо деликатная стирка в тёплой водеОсобо деликатная стирка при температуре воды до 40°C, механические воздействия сильно уменьшенные, полоскание обычное, отжим ослабленный, не отжимать руками |

| Ручная стирка в тёплой водеСтирать только руками при температуре воды до 40 °C, не тереть, отжимать аккуратно, без перекручивания, обращаться с осторожностью |

| Обычная стирка в горячей водеРучная или машинная стирка при температуре воды до 50°C |

| Щадящая стирка в горячей водеДеликатная ручная или машинная стирка при температуре до 50°C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Обычная стирка в горячей водеРучная или машинная стирка при начальной температуре воды не выше 50°C |

| Щадящая стирка в горячей водеДеликатная ручная или машинная стирка при начальной температуре воды не выше 50 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Обычная стирка в горячей водеРучная или машинная стирка при температуре воды до 60°C |

| Щадящая стирка в горячей водеДеликатная ручная или машинная стирка при температуре воды до 60 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Обычная стирка в горячей водеРучная или машинная стирка при температуре воды не более 60°C |

| Щадящая стирка в горячей водеДеликатная ручная или машинная стирка при температуре воды не более 60 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Обычная стирка в горячей водеРучная или машинная стирка при начальной температуре воды до 70°C |

| Обычная стирка в горячей водеРучная или машинная стирка при температуре воды не более 70°C |

| Обычная стирка в очень горячей водеРучная или машинная стирка при температуре воды до 95°C, допускается кипячение |

| Обычная стирка в очень горячей водеРучная или машинная стирка при температуре воды не выше 95°C, допускается кипячение |

| Щадящая стирка в очень горячей водеДеликатная ручная или машинная стирка при температуре воды до 95 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Щадящая стирка в очень горячей водеДеликатная ручная или машинная стирка при температуре воды не выше 95 °C, механические воздействия уменьшенные, умеренное полоскание при постепенном снижении температуры (в процессе остывания воды), отжим ослабленный |

| Стирка запрещенаСтирать нельзя, обращаться с осторожностью во влажном состоянии, не давать изделию намокнуть, изделие может быть подвержено химчистке |