Определение насыпной плотности

Насыпная плотность— масса единицы объема рыхло насыпанных зернистых или волокнистых материалов (цемента, песка, гравия, щебня, гранулированной минеральной ваты и т.п.).

Определение насыпной плотности рыхло насыпанных зернистых или волокнистых материалов производится путем взвешивания определенного объема материала (методом мерных цилиндров или сосудов).

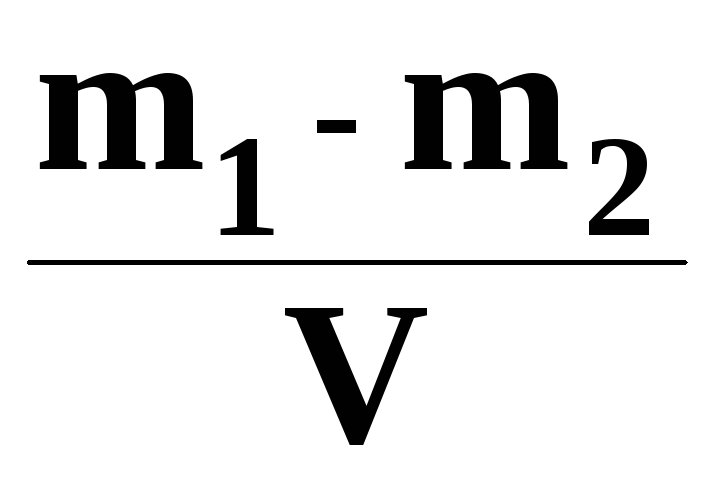

Насыпная плотность (г/см3, кг/м3) вычисляется по формуле

, (9)

где — масса мерного цилиндра с материалом; — масса мерного цилиндра; — объем цилиндра.

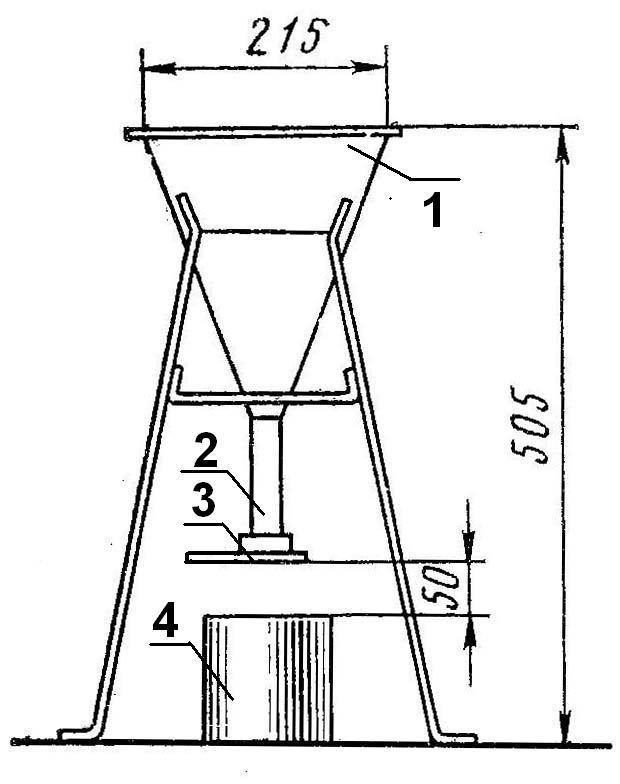

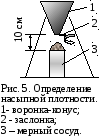

Порядок выполнения работы при песчаном грунте рыхлого сложения. Песок высушивают в сушильном шкафу при температуре (110±5)°С до постоянной массы и просеивают через сито с отверстиями размерами 5 мм. Высушенный с высоты не более 5 см песок насыпают в предварительно взвешенный мерный цилиндр по наклонному лотку (рис. 5), по желобу, согнутому из листа бумаги или совком до образования над верхом цилиндра конуса. Конус песка (избыток материала) снимают вровень с краями цилиндра металлической линейкой. Цилиндр с материалом взвешивают.

Порядок выполнения работы при песчаном грунте плотного сложения. Опыты производятся аналогично предыдущему. Подготовленный песок насыпают небольшими порциями в мерный цилиндр и уплотняют с помощью резинового молоточка путем постукивания о стенки или дно цилиндра. По мере усадки материала в цилиндре его досыпают до тех пор, пока цилиндр полностью не наполнится.

Результаты опытов заносят в таблицу 6.

Таблица 6

Результаты определения насыпной плотности

| Наименование материала | Масса мерного цилиндра , г | Масса мерного цилиндра с образцом , г | Объем цилиндра , см3 | Насыпная плотность образца, г/см3 | Насыпная плотность материала, г/см3 |

Определение насыпной плотности указанными способами производят три-пять раз, при этом каждый раз берут новую порцию материала. Насыпную плотность материала вычисляют как среднее арифметическое результатов всех определений.

Определение пористости

Пористость (общая) — степень заполнения материала порами:

, (10)

где — объем пор в материале; — объем материала в естественном состоянии.

Открытая пористость определяется как отношение суммарного объема пор, насыщающихся водой, к объему материала , т.е.

. (11)

Закрытая пористость :

. (12)

Для определения общей пористости существует экспериментальный и экспериментально-расчетный способ. Экспериментальный (прямой) способ основан на замещении порового пространства в материале сжиженным гелием и требует сложной аппаратуры для испытаний.

Экспериментально-расчетный метод определения пористости использует найденные опытным путем значения истинной плотности материала и его средней плотности в сухом состоянии.

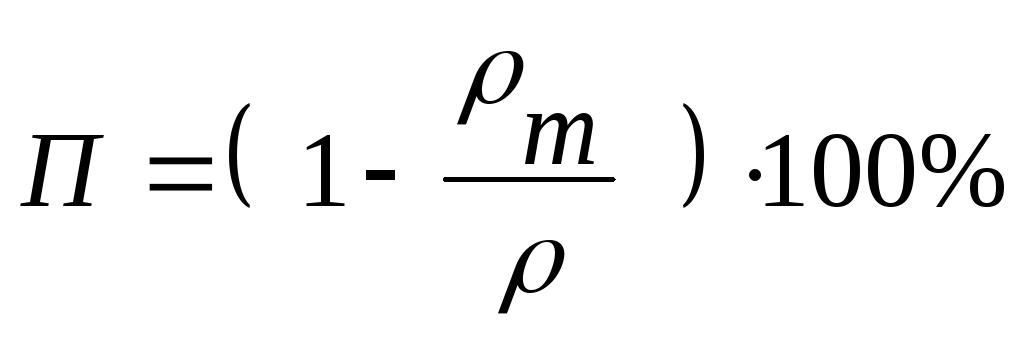

Пористость (%) вычисляют по формуле

. (13)

Открытую пористость (%) определяют по формуле

, (14)

где — объемное водопоглощение материала, % (см. п. 1.6).

Результаты вычислений пористости материала заносят в табл. 7.

Таблица 7

Результаты вычислений пористости материала

| Наименование материала | Общая пористость образца, % | Открытая пористость образца, % | Закрытая пористость образца, % |

Определение влажности

Влажность материала характеризуется тем количеством воды, которое содержится в порах и адсорбировано на поверхности образца.

Влажность образца (%)вычисляется по формуле

, (15)

где — масса влажного образца, г; — масса сухого образца, г.

Влажность бетона определяют по образцам или пробам, полученным дроблением образцов после их испытания на прочность. Размер кусков после дробления должен быть не больше 5 мм. Путем квартования отбирают пробу 100 г, которую сушат при температуре (105±5)°С до постоянной массы. Чтобы установить в процессе высушивания достижение пробой постоянной массы, производят взвешивания не менее чем через 4 часа. Массу считают постоянной, если разница между повторными взвешиваниями оказалась не более 0,1 %.

Результаты опытов заносят в табл. 8.

Таблица 8

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Метод определения насыпной плотности

Технологические свойства порошкообразных (таблетированных и капсулированных) лекарственных веществ и биологически активных добавок к пище зависят от их физико-химических свойств. При производстве биологически активных добавок в форме таблеток и в форме твёрдых желатиновых капсул необходимо учитывать различные технологические характеристики, так как активные компоненты и многие экстракты лекарственных растений поступают в виде порошков или порошковых смесей.

Насыпная плотность

Базовой характеристикой всех сыпучих материалов является плотность. Существуют понятия истинной и насыпной плотности, которые измеряются в г/см3 или кг/м3.

Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена.

В своем естественном состоянии (неуплотненном) сыпучие материалы характеризуются насыпной плотностью. Под насыпной плотностью различных сыпучих материалов понимают количество порошка (сыпучего продукта), которое находится в свободно засыпанном состоянии в определённой единице объема.

Насыпная плотность заданного порошка или любой сыпучей смеси (D нас. пл.) определяется отношением массы свободно засыпанного порошка (Mасса cып.) к объему этого порошка (Vcосуда) по формуле:

D нас.пл.= Mасса cып/Vcосуда

Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м

Зная насыпную плотность применяемых сыпучих материалов можно при проектировании емкостей или дозаторов, а так же капсул и таблеток рассчитать их объем и, соответственно, высоту засыпки. Понятно, что если нам частично известны некоторые параметры, а именно высота засыпки, а так же коэффициент засыпки, то можно рассчитать высоту предполагаемого объема, то есть высоту форматных частей, что очень важно при решении технологических задач. Конечно, если известна насыпная плотность порошка, тогда технологи могут легко рассчитать массу для одной дозы, порции или упаковки и тем самым определить величину дозировки для капсулятора или таблетпресса, а также для любого другого фасовочного оборудования.

Значение насыпной плотности определяется в соответствии со стандартом (ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки. Часть 2. Метод волюмометра Скотта») с помощью прибора волюмометра, принцип действия которого основан на точном определении массы порошка, заполняющего мерную емкость. Волюмометр состоит из воронки с ситом и корпуса с несколькими наклонными стеклами, по которым порошок, пересыпаясь, падает в тигелек с измеренным объемом и весом.

|

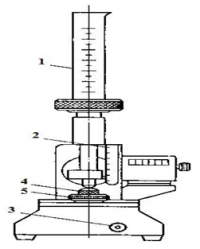

| Рис. 1 Прибор для определения максимальной насыпной плотности порошков |

| 1-измерительный цилиндр; 2-шкала; 3-тумблер; 4-регулировочный винт; 5-контргайка |

Объемная или Насыпная плотность зависит от размера, формы, влажности и плотности частиц гранул или порошка. По значению этого показателя можно прогнозировать и рассчитывать объем матричных каналов. Процедуру измерения насыпной плотности порошковой смеси или монопорошка проводят на специальном приборе (рис. 1).

Производят навеску массой 5,0 г порошка. Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

Насыпную плотность рассчитывают по формуле:

где: ρн – насыпная плотность, кг/м3;

m – масса сыпучего материала, кг;

V – объем порошка в цилиндре после уплотнения, м3.

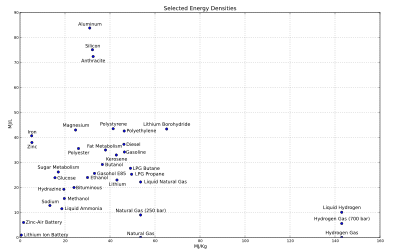

В зависимости от насыпной плотности порошки классифицируют следующим образом:

ρн > 2000 кг/м3 – весьма тяжелые;

2000 > ρн > 1100 кг/м3 – тяжелые;

1100 > ρн > 600 кг/м3 – средние;

ρн < 600 кг/м3 – легкие.

Одним из приборов, на котором проводят измерение насыпной плотности (а также другие характеристики порошковой смеси или монопорошка), является прибор ВТ-1000.

|

| Рис.2 Bettersize BT-1000. Прибор для определения насыпной плотности и других характеристик порошков |

Анализатор ВТ-1000 (Рис. 2) используется для определения свойств различных сыпучих материалов, связанных с текучестью. Порошок или порошковые смеси, по определению, являются двухфазными системами. Свойства поверхности частиц порошковой смеси или монопорошка, так же как и их плотность, все эти параметры определяет его поведение в потоке и их сыпучесть. Правильное определение параметров сыпучести очень важно для расчетов процессов обработки порошка, его упаковки, транспортировки и хранения.

С помощью ВТ-1000 (Рис.3) возможно определить не только насыпную плотность, но и дисперсность, угол падения, угол естественного откоса, угол на плоской пластине и плотность утряски. Из данных характеристик легко рассчитать угол разности, прессуемость, объем пустого пространства, сжимаемость, униформность. По характеристикам зафиксированным на приборе, можно рассчитать индекс Карра, что позволяет определить значения сыпучести и аэрируемости

|

| Рис.3 Определение насыпной (объемной) плотности |

(поведения порошка в аэродинамической струе).

Порошок засыпается в мерный цилиндр. Отношение занятого им объема к массе порошка является объемной или насыпной плотностью. Рис.3

4. Определение насыпной плотности

Насыпную плотность определяют для сыпучих строительных материалов: цемента, песка, щебня, гравия и др. Насыпная плотность таких материалов может быть определена в рыхлонасыпном, уплотненном и естественном состоянии.

Насыпной плотностью сыпучих материалов называют массу единицы объема материала в насыпном состоянии, т.е. с порами и пустотами, данный параметр можно определять в соответствии с методиками, приведенными в ГОСТ 8735-88 и ГОСТ 8269.0-97.

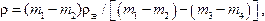

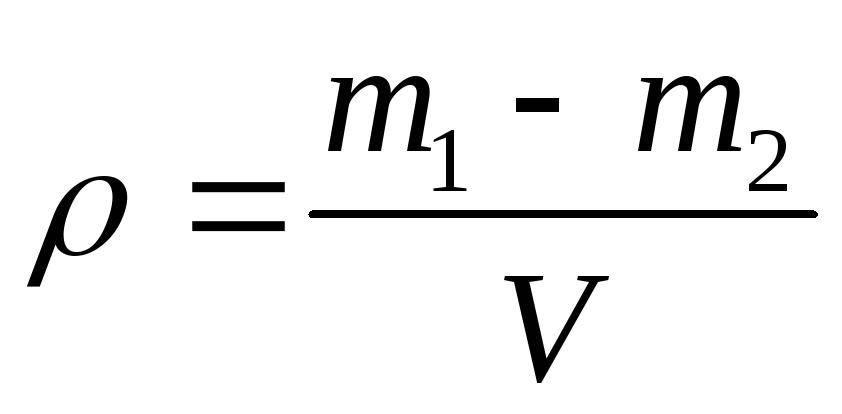

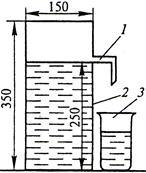

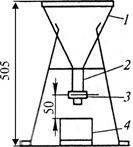

Насыпную плотность определяют с помощью прибора (рис. 4.1), который состоит из стандартной воронки в виде усеченного конуса и мерного цилиндра объемом 1 л или 10 л. Для испытаний под трубкой воронки устанавливают заранее взвешенный мерный цилиндр. Расстояние между верхним обрезом цилиндра и задвижкой должно быть 50 мм. В воронку насыпают сухой материал, затем открывают задвижку, наполняют цилиндр с избытком, закрывают задвижку и металлической линейкой срезают от середины в обе стороны излишек материала вровень с краями цилиндра. При этом не допускается уплотнение материала. Затем цилиндр о материалом взвешивается с точностью до 1 г. Расчет насыпной плотности материала в рыхлонасыпном состоянии ведут по формуле:

ρн.р.= ,

[кг/л], (4.1)

,

[кг/л], (4.1)

где m1 — масса цилиндра с материалом, кг;

m2 — масса цилиндра, кг;

V — объем цилиндра, л.

Испытание повторяют не менее трех раз и вычисляют конечный результат как среднее арифметическое трех измерений.

При транспортировании и хранении сыпучие материалы уплотняются, при этом значение их насыпной плотности может оказаться на 15-30% выше, чем в рыхлонасыпном состоянии. Определить насыпную плотность в уплотненном состоянии можно по приведенной выше методике, однако после заполнения цилиндра материалом его следует уплотнить вибрацией в течение 30-60 сек на виброплощадке путем легкого постукивания цилиндра о стол 30 раз. В процессе уплотнения материал досыпают, поддерживая некоторый избыток его в цилиндре. Далее избыток срезают, определяют массу материала в цилиндре и вычисляют насыпную плотность в уплотненном состоянии.

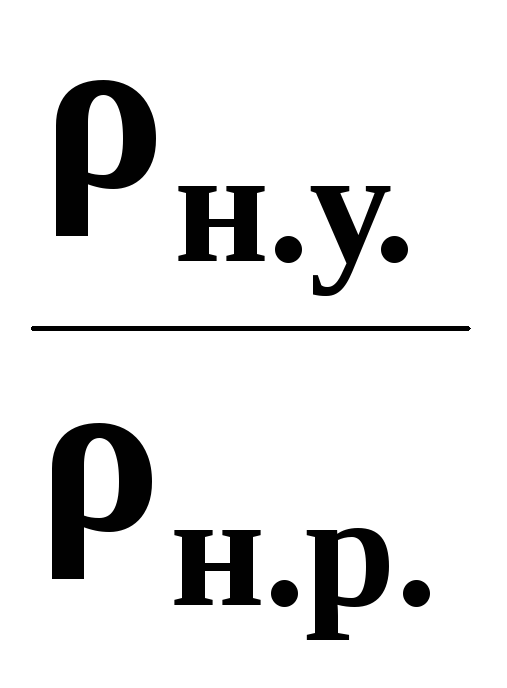

На основе полученных результатов можно определить уплотняемость материала, которую принято характеризовать коэффициентом уплотнения

Ку= ,

(4.2)

,

(4.2)

где: ρн.у. — насыпная плотность материала в уплотненном состоянии, кг/л;

ρн.р. — насыпная плотность материала в рыхлонасыпном состоянии, кг/л;

Рис. 4.1. Схема прибора для определения насыпной плотности материала в рыхлонасыпном состоянии:

1 — стандартная воронка; 2 — задвижка; 3 — мерный цилиндр

5. Определение водопоглошения материала

При определении водопоглощения материалов из горных пород следует руководствоваться ГОСТ 30629-99. Водопоглощение определяют на пяти образцах кубической формы с ребром 40 — 50 мм или цилиндрах диаметром и высотой 40 — 50 мм. Каждый образец очищают щеткой от рыхлых частиц, пыли, высушивают до постоянной массы. Взвешивание образцов и обмер производят после их полного остывания на воздухе. Далее испытание проводят в следующей последовательности. Образцы горной породы укладывают в сосуд с водой комнатной температуры 15 — 200С в один ряд так, чтобы уровень воды в сосуде был выше верха образцов на 20 мм. Образцы выдерживают 48 ч, после чего их вынимают из сосуда, удаляют влагу с поверхности влажной мягкой тканью и каждый образец взвешивают. Массу воды, вытекающей из пор образца на чашку весов, включают в массу насыщенного водой образца.

Водопоглощение материала по массе или по объему равно отношению массы воды, поглощенной образцом материала при насыщении, соответственно к массе или объему образца.

Водопоглощение по массе вычисляют по формуле:

=

= .100,

[%], (5.1)

.100,

[%], (5.1)

где m1 — масса образца в сухом состоянии, кг;

m2 — масса образца в насыщенном водой состоянии, кг.

Водопоглощение по объему вычисляют по формуле:

=.100,

[%], (5.2)

=.100,

[%], (5.2)

где m1 — масса образца в сухом состоянии, кг;

m2 — масса образца в насыщенном водой состоянии, кг;

V — объем образца, см3.

За окончательный результат принимается среднее арифметическое пяти определений водопоглощения.

Величина водопоглощения по массе может составлять более 100%.

истинная, средняя и насыпная плотности. Определение, формулы, методы испытаний.

Потностью называется масса единицы объема материала. Чтобы вычислить плотность ρ (кг/м3), надо знать массу материала т (кг) и его объем V (м3):

ρ = m/V. (4.1)

Большинство строительных материалов – пористые материалы, т.е. в их объеме помимо твердого вещества находятся воздушные ячейки (поры), заполненные воздухом, плотность которого несравнимо ниже плотности твердого вещества. Поэтому для строительных материалов определяют две характеристики: истинную и среднюю плотности.

Истинной плотностью ρназывают плотность того вещества, из которого состоит материал. При расчете объем материала вычисляют без пор и пустот VТВ. Истинная плотность – физическая константа вещества.

Средней плотностью ρm материала называют плотность, когда при расчете берется его полный объем в естественном состоянии Vест,включая поры и пустоты.

Для характеристики материалов, состоящих из отдельных зерен (цемент, песок, гравий), используют так называемую насыпную плотность.

Насыпная плотность ρнас – характеристика сыпучих (зернистых, порошкообразных), когда для расчета берется весь занимаемый ими объем, включая и пространства между частицами. На среднюю и насыпную плотность материала влияет его влажность. Вода замещает воздух в порах материала и адсорбируется на поверхности его зерен, и поэтому, как правило, чем больше влажность материала, тем больше его плотность. Для каждого материала ГОСТы устанавливают влажность, при которой определяется его плотность. Например, плотность тяжелого бетона определяют при его естественной влажности и в сухом состоянии.

Определение средней плотности. Метод определения средней плотности зависит от геометрической формы образца материала: правильной (куб, параллелепипед, цилиндр) и неправильной.

Образцы материала правильной геометрической формы. При определении средней плотности образец материала, предварительно подготовленный и высушенный при температуре 105…110 °С до постоянной массы (если ГОСТ предусматривает определение плотности в сухом состоянии), взвешивают с погрешностью не более 0,1 г (при массе до 500 г) и не более 1 г (при массе более 500 г).

Объем образца определяют, пользуясь штангенциркулем (при размерах менее 100 мм) или металлической линейкой (при больших размерах). Если образец имеет кубическую форму или форму параллелепипеда, то каждую грань измеряют в трех местах. Окончательный размер каждой грани (а, b, с)вычисляют как среднее арифметическое трех измерений. Объем подсчитывают по формулеV = abc.

При вычислении объема цилиндрического образца определяют его диаметр d и высоту h. Для этого на параллельных основаниях цилиндра наносят два взаимно перпендикулярных диаметра. Диаметр образца находят как среднее арифметическое результатов четырех измерений. Высоту цилиндра вычисляют так же, как среднее арифметическое результатов четырех измерений образующих цилиндра, расположенных на концах взаимно перпендикулярных диаметров. Объем цилиндра V (см3) подсчитывают по формуле

V =

где  =

3,14.

=

3,14.

Зная массу и объем образца, вычисляют его среднюю плотность по формуле (4.1).

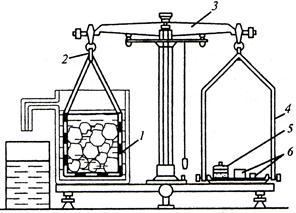

Образцы неправильной геометрической формы. Среднюю плотность таких образцов определяют методом гидростатического взвешивания или с помощью объемомера.

Метод гидростатического взвешивания основан на использовании закона Архимеда: на тело, погруженное в жидкость, действует выталкивающая сила, направленная вверх и равная весу вытесненной им жидкости. Чтобы определить выталкивающую силу, образец взвешивают на воздухе и в жидкости; разность этих весов дает значение выталкивающей силы. Зная плотность жидкости, по выталкивающей силе можно вычислить объем вытесненной образцом жидкости, т.е. объем образца. Поскольку плотность воды равна 1 г/см3, при взвешивании в воде значение выталкивающей силы в граммах численно равно значению объема образца в см3.

При определении средней плотности этим методом приготовленный образец взвешивают, выясняя его массу т. Затем его насыщают водой. Насыщенный образец вынимают из воды, удаляют влагу с поверхности мягкой влажной тканью и сразу же взвешивают на гидростатических весах (рис. 4.1). Для этого образец на нитке подвешивают к крюку 2, закрепленному на левом конце коромысла 3 весов. Сыпучие материалы помещают в перфорированный стакан 1. После определения массы насыщенного водой образца mнас (г), не снимая с крючка весов, его погружают в стакан 1 с водой так, чтобы он не касался стенок стакана, и определяют массу гирь, уравновешивающих образец в воде mвод (г). Среднюю плотность материала определяют следующим образом.

В объемомер (рис. 4.2), представляющий собой металлический цилиндр 2, наливают воду до уровня сливной

Рис. 4.1. Гидростатические весы: 1 – перфорированный стакан, 2 – крюк, 3 – коромысло, 4 – чашка для разновесов, 5 – стаканчик с дробью, 6 – разновесы

трубки 1,пока из нее не потечет вода. Когда прекратится падение капель, под трубку ставят предварительно взвешенный (m3) стеклянный стакан 3. Испытуемый образец

на

нитке осторожно погружают в объемомер.

После того как вода перестанет

перетекать в стакан, стакан с водой

взвешивают (т4).

Масса воды (г), вытесненной образцом

(m4–

m3),

численно равна объему (см3)

образца с парафином (Vo+п),

так как плотность m4 воды

равна 1 г/см3; Vo+п =

(m4 –

m3)/ | |

Объем образца Voравен разности между объемом парафинированного образца (Vo+п)и объемом парафина (Vп):

Vo = Vo+п – Vп.

Объем парафина вычисляют по формуле

Vп =

(m2 – m1)/  п,

п,

где  п –

плотность парафина, равная 0,98 г/см3.

п –

плотность парафина, равная 0,98 г/см3.

Плотность испытуемого материала будет определяется по формуле

(4.2)

(4.2)

С помощью объемомера также определяют среднюю плотность, не парафинируя образцы, а насыщая их водой, аналогично методике, описанной выше для гидростатического взвешивания.

Определение насыпной плотности. Насыпную плотность материалов определяют, измеряя их объем мерными цилиндрическими сосудами вместимостью от 1 до 50 л. За объем материала в этом случае принимают объем сосуда.

Крупнозернистые материалы (зерна более 5 мм) засыпают в мерные сосуды вместимостью 5; 10; 20 и 50 л сов-

| ком или лопаткой с высоты 100 мм без последующего уплотнения. Мелкозернистые материалы (зерна менее 5 мм) насыпают в мерный сосуд вместимостью 1 л с помощью стандартной воронки (рис. 4.3), корпус 1 которой представляет собой металлический усеченный конус, заканчивающийся трубкой 2 с задвижкой 3. Под трубку устанавливают заранее |

взвешенный мерный сосуд 4. Расстояние между верхним обрезом сосуда и задвижкой воронки равно 50 мм.

Мерный сосуд во всех случаях заполняют с избытком, а излишек материала срезают линейкой от середины в обе стороны вровень с краями сосуда. При этом линейку держат наклонно, плотно прижимая к краям сосуда. После удаления излишка материала сосуд с материалом взвешивают. Масса материала будет равна разности масс сосуда с материалом m2 и пустого сосуда т1. Зная массу материала и объем сосуда V (1 л = 1000 см3 = 10–3 м3), находят насыпную плотность по формуле

(4.3)

(4.3)

Определение истинной плотности. Для расчета истинной плотности материала его нужно получить в абсолютно плотном состоянии (без пор). Простейший способ получить такой материал – измельчить его так, чтобы каждая частица не имела внутри себя пор. Чем выше тонкость измельчения, тем точнее будет определение плотности вещества, из которого состоит материал.

Для определения истинной плотности отвешивают около 200 г тщательно перемешанной средней пробы материала. Навеску высушивают в сушильном шкафу и тонко измельчают в фарфоровой ступке или шаровой мельнице. До проведения испытаний материал хранится в эксикаторе. Истинную плотность определяют пикнометрическим способом или с помощью прибора Ле Шателье. При всех способах определения плотности погрешность взвешивания не более 0,01 г. Температура помещения при испытании (20 ± 2) °С; в противном случае температуру материалов и приборов приводят к 20 °С, выдерживая в водяном термостате (термостатируя).

Истинную плотность вычисляют как среднее арифметическое результатов двух испытаний, расхождение между которыми не должно превышать 0,02 г/см3.

Пикнометрическим способом истинную плотность определяют следующим образом. Навеску материала массой 60…80 г высыпают с помощью воронки в чистый высушенный и предварительно взвешенный пикнометр вместимостью 100 см3, после чего взвешивают пикнометр с порошком. Затем в пикнометр наливают инертную по отношению к испытуемому веществу жидкость (воду, масло, керосин). Для удаления воздуха из материала навески и жидкости пикнометр с содержимым выдерживают под вакуумом в эксикаторе до прекращения выделения пузырьков. В случае использования в качестве инертной жидкости воды возможно удалять воздух нагреванием пикнометра на песчаной или водяной бане в течение 15…20 мин для удаления пузырьков воздуха. После этого пикнометр охлаждают до комнатной температуры и доливают жидкость до метки, после чего обтирают мягкой тканью и взвешивают.

Истинную

плотность  (г/см3)

вычисляют по формуле

(г/см3)

вычисляют по формуле

(4.4)

(4.4)

где т1 – масса

пикнометра с навеской порошка,

г; т2 – масса

пустого пикнометра, г;

m3 –

масса пикнометра с навеской порошка и

жидкостью, г; m4 –

масса пикнометра с жидкостью, г;  –

плотность жидкости при температуре

20 °С;

–

плотность жидкости при температуре

20 °С;  –

плотность дистиллированной воды,

–

плотность дистиллированной воды,  =

1 г/см3.

=

1 г/см3.

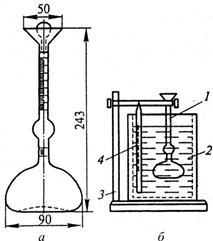

Прибор Ле Шателье (рис. 4.4, а) представляет собой стеклянную колбу вместимостью 120…150 см3 с узким высоким горлом и расширением в средней его части. На горле колбы ниже уширения (см. рис. 4.4, а) нанесена метка, а выше – шкала с делениями ценой 0,1 см3. Объем между нижней и первой метками шкалы равен 20 см3 или, что бывает реже, 10 см3.

Истинную плотность определяют с помощью прибора в такой последовательности. Прибор 1 (рис. 4.4, б) помещают в стеклянный сосуд 2 с водой так, чтобы вся его градуированная часть была погружена в воду. Температура воды в сосуде должна соответствовать температуре, при которой был проградуирован прибор (обычно 20 °С). Термостатирование не нужно, если температура помещения составляет 20 ± 2 °С. Чтобы прибор не всплывал, его закрепляют в штативе 3. Прибор наполняют водой или другой жидкостью, инертной по отношению к испытуемому материалу (например, для цемента – керосином), до нижней метки. Точного заполнения можно добиться, заливая жидкость с небольшим избытком и затем отсасывая ее фильтровальной бумагой. После заполнения свободную от жидкости часть прибора протирают тампоном из фильтровальной бумаги.

Рис. 4.4. Прибор Ле Шателье (а) и вид прибора в рабочем состоянии (б): 1 – объемомер, 2 – сосуд с водой, 3 – штатив, 4 – термометр

На технических весах в стаканчике взвешивают навеску порошка испытуемого материала массой около 70 г с погрешностью не более 0,01 г. Порошок всыпают в прибор ложечкой через воронку небольшими порциями до тех пор, пока уровень жидкости в приборе не достигнет одного из делений в пределах верхней градуированной части. Остаток порошка со стаканчиком взвешивают.

Для удаления пузырьков воздуха, попавшего в жидкость вместе с порошком, прибор вынимают из сосуда с водой и поворачивают в наклонном положении в течение 10 мин на гладком резиновом коврике. После этого его снова помещают в сосуд с водой не менее чем на 10 мин для термостатирования и определяют уровень жидкости в приборе.

Разность

отсчетов между конечным и начальным

уровнями жидкости соответствует

объему всыпанного порошка V (см3).

Истинную плотность исследуемого

материала  вычисляют

по формуле

вычисляют

по формуле

= (m1 –

m2)/V,

(4.5)

= (m1 –

m2)/V,

(4.5)

где т1 – первоначальная масса порошка со стаканчиком, г; m2 – масса остатка порошка со стаканчиком, г.

1.3.3. Определение насыпной плотности

Насыпная плотность – это масса единицы объема материала в рыхлонасыпном состоянии.

Насыпную плотность материала определяют отношением массы (m) зернистого материала ко всему занимаемому им объему (Vмат), включая имеющиеся в нем поры (Vпор) и межзерновые пустоты (Vпуст), и рассчитывают по формуле:

,

г/см3 или кг/м3.

(8)

,

г/см3 или кг/м3.

(8)

Сущность испытания заключается в заполнении мерного сосуда рыхло-зернистым материалом.

В зависимости от крупности частиц материала используют сосуды различной вместимости. Если размер частиц материала составляет 0…5 мм то объем сосуда должен быть 1…2 л, если размер частиц 5…40 мм то объем сосуда – 10 л, и если размер частиц более 40 мм то объем сосуда — 20 л.

Насыпную плотность сыпучих материалов (песок, цемент и др.) определяют с помощью воронки в виде конуса с заслонкой в нижней части (рис. 5).

П од

воронку ставят заранее взвешенный

мерный сосуд емкостью 1 л. В воронку

засыпают сухой материал, открывают

заслонку и с высоты 10 см заполняют сосуд

с избытком. Металлической линейкой

срезают излишек материала вровень с

краями сосуда (без уплотнения) и

взвешивают.

од

воронку ставят заранее взвешенный

мерный сосуд емкостью 1 л. В воронку

засыпают сухой материал, открывают

заслонку и с высоты 10 см заполняют сосуд

с избытком. Металлической линейкой

срезают излишек материала вровень с

краями сосуда (без уплотнения) и

взвешивают.

Насыпную плотность материала вычисляют по формуле:

,

г/см3 ( 9 )

,

г/см3 ( 9 )

где m1 — масса сосуда, г;

m2 — масса сосуда с материалом, г;

V — объем сосуда, см3 .

Результаты определения насыпной плотности заносят в табл. 6.

Таблица 6

Результаты определения насыпной плотности

Номер опыта | Масса сосуда, m1 , г | Масса сосуда с материалом, m2, г | Объем сосуда, V , см3 | Средняя плотность, ρ , г/см3 | ||

полученное значение | среднее значение | по справочным данным | ||||

1.3.4. Определение пористости материала

Пористость — это степень заполнения материала порами.

(10)

(10)

Различают полную, открытую и закрытую пористости. Полная пористость ( П ) включает в себя открытую ( По ) и закрытую пористости ( Пз ). Открытыми считаются поры, которые при помещении материала в воду заполняются ею, закрытыми – которые не заполняются водой.

Полную пористость рассчитывают по формуле:

(11)

(11)

где ρ — истинная плотность материала, г/см 3;

ρт — средняя плотность материала, г/см3 .

Открытую пористость можно приближенно определить по величине водопоглощения по объему:

По ≈ Вv (12)

Закрытую (замкнутую) пористость в процентах определяют по формуле:

Пз = П — По (13)

Пористость строительных материалов колеблется в широких пределах: у стекла и металла она составляет 0 %, гранита и мрамора — 0,2…0,8 %, керамического кирпича — 18…35 %, тяжелого бетона — 5…10 %, газобетона — 55…85 %, ячеистых пластмасс — 90…9 5%. От величины пористости, размера и формы пор, равномерности распределения их в материале зависят важнейшие его свойства: прочность, плотность, водопоглощение, теплопроводность, морозостойкость и др.

Содержание

Лабораторная работа № 1.

Определение насыпной плотности цемента стр.2

Лабораторная работа № 2.

Определение плотности образцов строительных материалов стр.4

Лабораторная работа № 3.

Определение истинной плотности строительных материалов стр.5

Лабораторная работа № 4

Определение нормальной густоты цементного теста стр. 8

Лабораторная работа № 5.

Определение сроков схватывания цементного камня. стр. 10

Лабораторная работа № 6

Определение сроков схватывания гипсового теста стр. 11

Лабораторная работа 7

Определение кинетики водопоглощения образцов цементного камня стр.13

Лабораторная работа № 8

Определение гигроскопической влаги стр.14

Лабораторная работа № 9.

Определение потерь цемента при прокаливании стр.14

Лабораторная работа № 10

Определение времени водоотделения в цементных растворах стр.15

Лабораторная работа № 11

Химический анализ воздушной извести стр. 16

Лабораторная работа №12

Определение нерастворимого остатка стр. 17

Лабораторная работа № 1 Определение насыпной плотности цемента

Опыт 1. Определение насыпной плотности цемента в рыхлом

состоянии

Различают три вида плотности строительных материалов: истинную, кажущуюся и насыпную.

Истинная плотность (ρи) является физической константой каждого индивидуального вещества и зависит от кристаллического строения, вида и плотности упаковки атомов. [г/см3, кг/м3] – масса единицы объема абсолютно плотного материала.

ρи = m / Va,

гдеm, Vа– масса и объем материала в абсолютно плотном состоянии, соответственно.

Кажущаяся плотность — это отношение массы вещества или тела к занимаемому им объему, включая объем жидкой или газообразной фаз. Поэтому различают кажущуюся плотность сухого и влажного материала.

Насыпная плотность – это масса единицы объема сыпучего, свободно насыпного материала. Насыпная плотность цемента в зависимости от степени уплотнения колеблется в широких пределах, и в связи с этим различают насыпную плотность в рыхлом и уплотненном состояниях.

Относительная плотность – это отношение кажущейся плотности материала к его истинной плотности.

Знание насьпной плотности цемента необходимо как заводу-изготовителю, так и потребителю для расчета емкостей, складских помещений и потребности в транспорте для его перевозки к месту использования.

Для определения насьпной плотности цемента в рыхлом состоянии используют стандартную воронку в виде усеченного конуса с поддоном. Для определения насыщенной плотности в воронку насыпают сухой цемент, открывают задвижку и заполняют заранее взвешенный мерный цилиндр с верхом. Закрывают задвижку и линейкой срезают от середины в обе стороны излишек цемента вровень с краями цилиндра. При этом линейку держат наклонно, плотно прижимая к краям неподвижного цилиндра. Затем цилиндр с материалом взвешивают с точностью до 5 г. Испытания повторяют 3 раза и насыпную плотность (p) определяют по формуле:

(1)

(1)

где т1 — масса цилиндра с цементом, кг; m2 — масса цилиндра без цемента, кг; V— объем цилиндра, м3.

Результаты анализа заносят в табл. 1.

Таблица 1.

Экспериментальные данные по определению насыпной плотности цемента

№ опыта | Состояние цемента | Масса сосуда без цемента, кг | Масса сосуда с цементом, кг | Объем сосуда, м3 | Насыпная плотность цемента, кг/м3 | Среднеарифметическое значение насыпной плотности |

1 2 3 | Рыхлое | |||||

1 2 3 | Уплотненное |

Опыт 2. Определение насыпной плотности цемента

в уплотненном состоянии

Высушенный цемент насыпают непосредственно в мерный сосуд, на который предварительно надевают насадки. Заполненный цементом цилиндр помещают в деревянный ящик с крышкой, ставят на встряхивающий столик и встряхивают 50 раз. Для предотвращения пыления при этом ящик можно дополнительно накрыть влажной тряпкой.

Цилиндр вынимают из ящика, срезают избыток цемента линейкой и взвешивают. Вновь надевают насадку, досыпают излишек цемента и производят повторное уплотнение. Взвешивание и уплотнение повторяют до постоянной массы в уплотненном состоянии. Опыт повторяют 3 раза и вычисляют насыпную плотность в уплотненном состоянии.

Результаты испытаний заносят в табл. 1.

Объёмная плотность — это… Что такое Объёмная плотность?

Объёмная плотность (англ. bulk density) — широко используемый термин в различных областях науки для обозначения плотности распределения тех или иных физических величин в единице пространства.

Примеры использования термина

В механике сплошных сред обозначает плотность смеси или совокупности веществ с неоднородным составом элементов, вещества могут находиться в любом из трех агрегатных состояний. При одинаковых условиях окружающей среды данная характеристика является переменной величиной при изменении химических соединений составляющих элементов. Аналогичное определение осредненной плотности небесных тел в астрономии дается исходя из соотношения массы тела и его объема. При этом, как правило, составляющий тело материал имеет в значительной степени неоднородный химический состав, находится при сильно различающихся температуре, давлении и может находиться в любом из агрегатных состояний, включая плазму, а для релятивистских объектов может в основном состоять из нейтронного, кваркового или преонного вещества. В случае однородного состава элементов, то есть в случае очищенного от примесей химического вещества, все части которого находятся при одинаковых температуре и давлении, данная характеристика совпадает с обыкновенной плотностью.

В теориях поля идентичный термин объёмной плотности (заряда) дается с помощью теоремы Гаусса, также существует определение плотности энергии и другие аналогичные определения.

Плотность твердых веществ

В случае твердых веществ с неоднородным составом или жидкостей, которые содержат взвешенные твердые частицы, на значение объемной плотности также оказывает влияние пористость структуры, нарушение молекулярной и структурной целостности твердых материалов.

Плотность почвы

Основное агрофизическое свойство почвы. Определяет сопротивление прониканию в почву как сельскохозяйственных орудий так и корней растений. Таким образом, косвенно влияет на урожай. Плотность почвы важно знать не только в сельском хозяйстве.

Рассчитывается плотность почвы как отношение массы образца к его объёму. Это классическая формула для бурового метода определения плотности почвы. Исключение составляют каменистые почвы. для них плотность определяют методом Зайдельмана

Плотность сыпучих веществ

Для сыпучих строительных материалов, таких как, например, песок, плотность изменяется в зависимости от степени уплотнения: одно и то же количество песка может занимать разный объем. В своем естественном неуплотненном состоянии сыпучие материалы обладают насыпной плотностью.

Насыпная плотность сыпучего строительного материала – это его плотность в неуплотненном состоянии. Она учитывает не только объем самих частиц материала (песчинок или отдельных камней гравия), но и пространство между ними, таким образом насыпная плотность меньше обычной. При уплотнении сыпучего материала, его плотность становится больше и перестает быть насыпной. Цемент в мешке, отвал щебня, или шесть кубов песка в кузове грузовика – все они находятся в неуплотненном состоянии и имеют свою насыпную плотность. Насыпная плотность необходима для того, чтобы связывать объем и массу сыпучих материалов, так как цены на них могут указываться, как за тонну, так и за кубометр. Точно так же количество этих материалов, например, их пропорции для приготовления бетона, могут понадобиться и в тоннах, и в кубометрах.

Насыпные плотности основных строительных материалов.

| Строительный материал | Насыпная плотность, кг/м3 | Кубов в 1 тонне |

|---|---|---|

| Цемент сухой | 1500 | 0,666 |

| Мокрый песок | 1920 | 0,52 |

| Сухой песок | 1440 | 0,694 |

| Гравий крупный | 1500 | 0,666 |

| Гравий мелкий | 1700 | 0,588 |

| Щебень мелкий | 1600 | 0,625 |

.

. Рис.

4.2. Объемомер: 1 –

трубка, 2 –

цилиндр, 3 –

стакан

Рис.

4.2. Объемомер: 1 –

трубка, 2 –

цилиндр, 3 –

стакан Рис.

4.3. Стандартная воронка: 1 –

корпус, 2–

трубка, 3 –

задвижка, 4 –

мерный сосуд

Рис.

4.3. Стандартная воронка: 1 –

корпус, 2–

трубка, 3 –

задвижка, 4 –

мерный сосуд