Штукатурная машина для автоматического оштукатуривания стен

Автоматическая штукатурка стен – это процесс нанесения выравнивающего или декоративного слоя материала посредством специального оборудования. Штукатурные машины сами готовят раствор и распыляют его на обрабатываемые поверхности, а работник только контролирует данный процесс. Отделочные работы, которые проводятся с помощью станции для штукатурки, подходят практически для любого строительного или ремонтного объекта. Это может быть легкий косметический ремонт в небольшой квартирке, капитальные работы по выравниванию внутренних или внешних поверхностей и так далее.

Преимущества метода

Если говорить о положительных сторонах такого способа проведения отделочных работ, то особенно выделяются следующие:

- Высокая производительность. Обычно на обработку определенной площади уходит в 7 раз меньше времени, чем при ручном оштукатуривании.

- Экономичность. Автоматизированный процесс требует наличия не более двух сотрудников, поэтому не придется платить за наем целой бригады специалистов. Также наблюдается значительная экономия материалов.

- Качество покрытия. Смеси, которые изготавливаются в штукатурной машине, получаются однородными, поэтому с их помощью можно создать прочное и долговечное покрытие. Также при соблюдении технологии нанесения материала отпадает необходимость дальнейших действий: нанесения шпатлевки, подмазке и так далее.

Автомат для штукатурки повышает производительность в несколько раз

Автомат для штукатурки повышает производительность в несколько разСмеси для автоматизированного нанесения

Для наружных работ по выравниванию фасадов зданий используется обычная цементно-песчаная смесь. Для отделки внутренних поверхностей в сухих помещениях (спальни, гостиные, детские) чаще всего используют гипсовые штукатурки. Что касается ванных и кухонь, то здесь рекомендуются смеси с полимерными добавками или на основе акриловых смол. Большинство готовых смесей, которые поставляются в уже разбавленном водой виде, можно использовать как для ручного, так и для машинного метода. Современные материалы также имеют в составе вещества, которые значительно повышают вязкость и пластичность готовых растворов.

Для машинного метода можно использовать обычные растворы цементно-песчаной и гипсовой штукатурки

Для машинного метода можно использовать обычные растворы цементно-песчаной и гипсовой штукатуркиОсновные виды устройств

Для проведения автоматического оштукатуривания потребуется машина для штукатурки стен. Если речь идет о большом объекте со значительной площадью, то есть смысл приобрести данное оборудование. Для краткосрочного или разового использования такая покупка нерентабельна, поэтому лучше взять технику в аренду.

Пневматическая лопата для механического способа

Такой аппарат для нанесения штукатурки может оснащаться соплами разного диаметрами, в зависимости от типа используемого раствора. Сама машина представляет собой металлическую емкость для разбавленного раствора. Она оснащается 4 соплами для подачи воздуха и таким же количеством устройств для материала. Непосредственная подачи на поверхность осуществляется через специальную трубку, которая покрывается эластомером или другим нескользящим материалом, чтобы инструмент было проще удерживать руками. Также трубка оснащается клапаном, который регулирует подачи воздуха под давлением.

Стеновая и потолочная пневматическая лопата для штукатурки

Стеновая и потолочная пневматическая лопата для штукатуркиРаботать с таким аппаратом достаточно просто: нужно просто направлять трубку на обрабатываемую поверхность и двигать ею со стороны в сторону, одновременно нажимая на кнопку подачи раствора. Средняя производительность составляет 60 квадратных метров в час. Для обработки стен и потолка используются разные модели данного оборудования. Они отличаются расположением емкости относительно подающей трубки.

Пневматический пистолет

Такое оборудование поставляется с комплектом насадок, позволяющим работать с растворами различных консистенций. Главным преимуществом данного агрегата является возможность регулировки степени разбрызгивания и интенсивности подачи рабочего вещества. Эта особенность делает возможной не только черновую обработку стен, но и нанесение финишного декоративного слоя.

Штукатурные машины

Современный строительный рынок предлагает огромное количество различных моделей небольших машинок и габаритных станков, которые используются для смешивания и нанесения штукатурок. Они отличаются размерами, производительностью, оснащением и, соответственно, стоимостью. Лидерами рынка считаются аппараты, изготовленные на немецких заводах. Главной особенностью такой техники является возможность не только оштукатуривания, но и окрашивания.

Что касается машин отечественного производства, то их легко узнать по значительным размерам. С их помощью можно наносить стартовые выравнивающие слои штукатурки и проводить шпатлевание. Машина для нанесения штукатурки может использоваться для обработки стен, потолков и обустройства наливных самовыравнивающихся полов.

Аппарат для штукатурки среднего класса в большинстве случаев отличается компактными размерами. Для работы с ним обычно достаточно одного человека. Данное оборудование оснащается насосом, который является главным рабочим органом. С его помощью осуществляется смешивание, подача и разбрызгивание материала на рабочую поверхность.

Некоторые агрегаты оснащаются отдельными емкостями для воды и сухого состава, а также для смешивания. Процесс изготовления раствора полностью автоматизирован, и осуществляется по предварительно заданной программе. Это обеспечивает высокое качество получившегося раствора, его соответствие необходимым пропорциям и отсутствие комков и пузырьков воздуха.

Современный штукатурные машины отличаются компактными размерами

Современный штукатурные машины отличаются компактными размерамиРазнообразие на рынке

Современный строительный рынок буквально наполнен оборудованием данного типа. Но существует несколько марок и моделей, которые, согласно многочисленным отзывам покупателей, лучше всего справляются с возложенными на них задачами.

Самыми лучшими считаются модели немецкого производителя Knauf. Преимуществами являются высокая скорость работы, компактные размеры, сравнительно невысокое потребление электроэнергии, а также универсальность. Недостаток – высокая стоимость.

Российская техника Афалина ШМ-30 может использоваться как для штукатурных, так и для шпаклевочных работ. Оснащается емкостью для разбавления водой сухих растворов. Отлично подходит для обустройства наливных напольных покрытий и черновой обработки стен.

Афалина ШМ-30 – штукатурная машина российского производства

Афалина ШМ-30 – штукатурная машина российского производстваАвтоматическая штукатурная машина PFT Ritmo M представляет собой самый компактный вариант оборудования для штукатурных работ. Аналоги аппарата – PFT G4 и PFT G5 SUPER. Оборудование используется для оштукатуривания поверхностей, нанесения красок и обустройства самовыравнивающихся полов.

Ручная машинка УШМ-150 – универсальное оборудование, использующееся для приготовления и нанесения различного рода смесей. С помощью этого агрегата можно проводить работы по выравниванию и окрашиванию различных поверхностей. Данная модель представляет собой абсолютно безопасное и надежное оборудование, работать с которым сможет даже новичок, благодаря простой системе управления.

Штукатурная машина УШМ-150

Штукатурная машина УШМ-150Самодельная установка для нанесения штукатурных и прочих смесей

Если есть желание сэкономить еще больше средств, а также под рукой рабочее место с набором необходимых инструментов и расходных материалов, то можно изготовить штукатурную машину своими руками. В качестве заготовки рекомендуется использовать старый разряженный огнетушитель. Эта заготовка подходит лучше всего, поскольку огнетушитель по умолчанию оснащается необходимыми для штукатурной машинки узлами: пусковая ручка, форсунка и рукоять для удерживания.

Первым делом необходимо срезать дно, при этом удалять нужно небольшую часть, чтобы сохранить больше объема. После этого нужно перевернуть баллон отверстием вверх и закрепить его в тисках. В стенке, которая расположена напротив пускового механизма нужно сделать отверстие, в которое затем будет вставлена трубка подачи воздуха.

На мощность устройства влияет не только производительность компрессора, но еще и диаметр выходного сопла, а также расстояние от него до клапана компрессора. Для повышения мощности машины необходимо задвинуть трубку подачи сжатого воздуха как можно дальше. В идеале она должна быть расположена приблизительно в 2 см от выходного отверстия. Чем меньше это расстояние, тем сильнее будет разбрызгиваться рабочий материал.

Чтобы обойтись без использования сварочного аппарата, можно применить одну хитрость. Для этого следует расположить баллон под углом в 45 градусов и залить участок врезки горячей смолой. После застывания смола образует наклонную поверхность, которая обеспечит плавный переход. Главное – не забить выходное отверстие.

Для качественной работы самодельной штукатурной машины необходим хороший компрессор

Для качественной работы самодельной штукатурной машины необходим хороший компрессорНа этом этапе основные работы можно считать завершенными. Остается только приобрести компрессор, который будет нагнетать воздух. Его подключают к врезанной трубке для подачи воздуха. Давление в 2-3 атмосферы позволит создать поверхность «под шубу». Если повысить давление, то материал будет укладываться плотнее.

Работа с машинками по нанесению штукатурки

Первым делом необходимо замешать раствор. Важно помнить, что консистенция готовых смесей для ручных работ не подходит для автоматического нанесения, поэтому перед покупкой лучше проконсультироваться с продавцом.

Штукатурка машинным способом

Штукатурка машинным способомЕсли была приобретена сухая смесь, то лучше разбавлять ее не простой водой, а известковым молочком – так поверхность будет прочнее. Чаще всего используют цементно-песчаный состав. Для его изготовления нужно взять 1 часть цемента и 3-4 части желтого речного песка. Разбавлять необходимо до состояния густой сметаны, если сделать материал слишком жидким, то он будет сильно разбрызгиваться и плохо держаться. В самом конце нужно добавить пластификаторы для повышения вязкости материала. Далее работы идут в следующем порядке:

- Первым делом нужно наполнить емкость примерно на три четверти объема.

- Затем установить компрессор так, чтобы удобно было работать, после чего поднять распылитель.

- Направить пистолет на обрабатываемую поверхность, только после этого нажать на спусковой крючок, при этом расстояние от стены до сопла должно быть около 30 см.

- После окончания первого прохода по всей площади стены, нужно разровнять покрытие правилом.

- Спустя полчаса можно приступить к нанесению второго слоя.

Оштукатуривание поверхности с помощью штукатурной машины

Оштукатуривание поверхности с помощью штукатурной машиныСоветы специалистов

- Если используется гипсовый раствор, то лучше работать в паре. Дело в том, что такие вещества застывают довольно быстро. Поэтому один человек наносит, а второй сразу же разравнивает.

- Работы следует проводить при температуре от 15 до 30 градусов. Влажность воздуха должна составлять 70-75%.

- Для фасадных работ лучше использовать штукатурки на основе цемента или акрила. Внутри хорошо подойдут гипсовые составы.

- Декоративные штукатурки лучше наносить машинами, на которых установлены насадки с широкими соплами.

Гипсовая штукатурка сохнет быстро, поэтому рациональнее будет работать в паре

Гипсовая штукатурка сохнет быстро, поэтому рациональнее будет работать в пареНанесение штукатурки автоматизированным способом – это довольно простой процесс, с которым справится даже начинающий мастер. Главное – заранее продумать, какой материал планируется использовать, а затем подобрать оборудование с учетом его особенностей.

Машины для штукатурных работ

АОУ ВПО Государственный институт

Экономики финансов

Права и технологии

Строительные машины

Реферат

По теме: «Машины для штукатурных работ«

Выполнил

Студент Пономарёв А.И.

Г.Гатчина

2013г.

Индустриализация строительства и повышение степени готовности элементов конструкций с последующей их сборкой на строительной площадке обеспечивают значительное снижение трудоемкости послемонтажных работ при массовом строительстве. Однако трудоемкость послемонтажных работ все еще велика и составляет около 30 % общих трудовых затрат, а их стоимость достигает 20 % общей стоимости строительства. Это в значительной степени является следствием того, что при выполнении отделочных работ в условиях строительного объекта применяется еще мною ручного труда.

При выполнении штукатурных и облицовочных работ применяют машины для приготовления растворов, транспортирования их к месту укладки и нанесения, а также для отделки оштукатуриваемых поверхностей. В зависимости от условия эти машины применяют раздельно, смонтированными на общей раме или укомплектованными в технологической последовательности. При больших масштабах строительства на площадку автотранспортом доставляют готовый раствор с заводов.

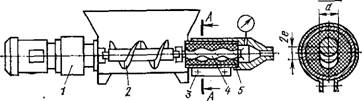

Штукатурные станции. При работе на готовом растворе целесообразно применять штукатурные станции, устанавливаемые на объекте и обеспечивающие прием, побуждение, транспортирование и нанесение раствора на поверхность. Такая станция ( 9.1) состоит из цельнометаллического утепленного кузова /, совмещенного с приемным бункером. Внутри станции размещены струг, шнек, растворена-сое 3 и пульт управления 7. Станция оборудована гидросистемой 5, а также системами водоснабжения 8, вентиляции б и отопления. Раствор из кузова автораство-ровоза выгружается в бункер 10 и стругом перемещается к шнеку 9. Шнек, вращаясь, побуждает раствор и перемещает его к накопителю и далее к растворона-сосу для транспортирования к месту работ. Станция укомплектована огнетушителем 4, аптечкой 2, системой электрооборудования //. Такая станция обеспечивает подачу до •) м’/ч штукатурного раствора на расстояние до 100 м по вертикали или до 300 м по горизонтали; она работает1 в любое время года и имеет массу 5 т.

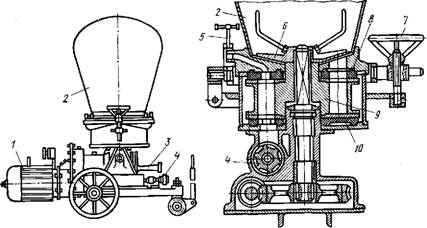

Штукатурные агрегаты. При небольших объемах для механизации штукатурных работ при отделке внутренних помещений применяют штукатурные агрегаты ( 9.2, а). Он предназначен для приготовления или побуждения готового раствора, загрузки его в приемный бункер, процеживания, транспортирования и нанесения пневматическим распылителем на поверхность.

Штукатурный агрегат представляет собой комплекс устройств, смонтированных на ходовой раме с убирающимися опорами /. К устройствам относятся: противо-точный растворонасос 4 с редуктором 5, вибросито 3 с приводом 6, приемный бункер 2 с побудителем и компрессор 7, имеющие общий привод от электродвигателя 8, установленного на плите 9. Кроме того, агрегат оборудован скипом-смесителем 13 с собственным приводом 12, раствороводом и пневматическим распылителем 10 с воздушным шлангом //. Для уменьшения пульсации транспортируемого раствора в раствороводе между клапанной камерой 15 и растворовпдом размещен воздушный колпак 14 с подпиткой сжатым воздухом. В приемном бункере растворо-насоса установлен побудитель для предупреждения расслаивания раствора и образования пробок в раствороводе. Для облегчения загрузки приемного бункера на агрегате установлено скиповое загрузочное устройство, в котором одновременно готовится или побуждается раствор.

В агрегате предусмотрено пневматическое дистанционное управление, позволяющее отключать растворонасос с места выполнения штукатурных работ. На входном валу редуктора ( 9.2, б) установлена кулачковая муфта предельного момента 16, обеспечивающая защиту привода растворонасоеа в случае закупорки растворовода и возникновения пробки. Она отрегулирована на срабатывание при достижении давления в раствороводе 3,5 МПа.

Пневмооборудовуние ( 9.3) состоит из компрессора 2, ресивера 3, реле давления 4, воздушного колпака //, пневмо-крана 9 и пневматического распылителя 6. Если рычаг перепускного крана 10 и ручка пневмокраиа У поставлены в верти-

кальное положение, то при пуске электродвигателя / компрессора воздух подкачивается в ресивер и раствор перекачивается в приемный бункер. При достижении в ресивере давления 0,5 МПа оператор переводит рычаг перепускного крана в горизонтальное положение, в результате чего сжатый воздух из ресивера поступает в воздушный колпак, а раствор — в шланги растворовода 7. При перемещении ручки пневмокрана в горизонтальное положение сжатый воздух подается в воздушный шланг 8. Если воздушный кран 5 на распылителе закрыт, то при давлении в ресивере более 0,5 МЛ а срабатывает реле давления, которое отключает основной двигатель. Установкой перепускного крана в вертикальное положение доступ воздуха в воздушный колпак прекращают, и давление в нем падает до нуля. Раствор скипом-смесителем подается на вибросито. Затем он попадает в приемный бункер, побуждается и всасывается в рабочую камеру растворонасоеа, который подает его в напорный растворовод к пневматическому распылителю.

В распылителе ( 9.4) раствор дробится сжатым воздухом, подаваемым компрессором, и затем наносится на обрабатываемую поверхность. Агрегат работает в двух режимах. При работе на первой скорости его производительность 2 м!/ч.

Такой режим применяется при нанесении раствора на поверхность распылителем. При работе на в трои скорости производительность агрегата 4 м /ч. Такой режим применяется для транспортирования раствора на этажи строительного объекта. Растворюнасос агрегата развивает давление до 3,5 МПа и подает раствор на 60 м по вертикали или на 250 м по горизонтали.

Для выполнения поэтажных штукатурных работ небольших объемов в промышленном, гражданском и сельском строительстве применяют штукатурный агрегат ( 9.5). Он состоит из двух легко- и быетроразбираемых основных сборочных единиц, смонтированных на колесах 8, каждая из которых может свободно передвигаться в пределах ‘^тажа и через дверные проемы. Растворонасос / (противо-точный, с непосредственным воздействием поршня на раствор) с компенсатором 4, манометром 3 и пультом управления 2 соединен быстроразъеадшм резинотканевым рукавом 7 с узлом приемного бункера 6 и виброси гам 5. Готовый раствор загружают на вибросито 5 бункера

Затем просеянный раствор попадает в приемный бункер и далее растворонасо-сом по растворопроводу транспортируется к бескомпрессорному распылителю с последующим нанесением на поверхность. Такой агрегат обеспечивает подачу 1 м’/ч раствора на высоту до 15 и по вертикали или на 50 и по горизонтали. Кроме маневренности существенным преимуществом агрегата является возможность работы на растворах с осадкой конуса Строй-ЦНИЛа 6…7 см. Эта возможность достигнута конструктивным решением качающегося рабочего цилиндра, что также способствует повышению объемного КПД растворена coca. Для нанесения раствора с осадкой конуса СтройЦНИЛа 6…7 см применяют пневматический распылитель, который работает от передвижного компрессора с подачей 0,5 мУмин и рабочим давлением 0,2…0,8 МПа.

Торкретные установки. Для ВЫПОЛНЕНИЯ штукатурных работ в помещениях, где к штукатурке предъявляются особые требования по води- и газонепроницаемости, жаростойкости я кислотоупорности, а также повышенной механической прочности, применяют торкретные установки. Установка имеет колесный ход и состоит из цемент-пушки, компрессора, бака для воды, гибких шлангов для материала, воды и воздуха и сопла. По материальному шлангу цемент-пушка сжатым воздухом подает к соплу отдозированную сухую смесь, а по шлангу для воды — воду. Увлажненная в сопле смесь под действием сжатого воздуха выбрасывается из него и с силой ударяется о покрываемую поверхность. В результате наращивается плотный слой специальной штукатурки. При рабочем давлении сжатого воздуха 0,4…0,5 МПа дальность подачи сухой смеси по горизонтали достигает 200 м, по вертикали до 80 м с производительностью 2-..4 м\/ч по сухой смеси. Торкретные установки применяют также для заделки раковин и каверн при выполнении бетонных работ.

При выполнении обычной штукатурки после нанесения раствора распылителем поверхность разравнивается вручную. Затем наносится накрывочный слои и поверхность окончательно разравнивается механизированным способом с применением ручных затирочных машин.

Механизированная штукатурка стен — оборудование и материалы

Оштукатуривание стен – это обязательный этап строительства, так как благодаря дополнительному покрытию, поверхности выравниваются, а их теплоизоляционные свойства повышаются. Если речь идет о небольшом помещении, то выполнить эту процедуру можно при помощи обычного шпателя, но если мы говорим о целой квартире или загородном доме, то проще всего автоматизировать работу, если производится штукатурка стен механизированная.

Благодаря специализированному оборудованию вы сможете значительно повысить качество работы, которая будет выполняться до 7 раз быстрее. Помимо этого, машинная штукатурка стен обладает массой других плюсов.

Преимущества и недостатки механизированной штукатурки

При использовании специальных машин для нанесения раствора, смесь замешивается и подается на поверхность со стены под давлением, человеку остается только направлять аппарат в нужном направлении. Такой вариант обработки подходит для любого типа работ, начиная от капитальной отделки фасада здания, заканчивая нанесением декоративного состава на стены гостиной.

Помимо этого машинная штукатурка обладает следующими преимуществами:

- Благодаря такому методу нанесения состава, он будет сохнуть быстрее.

- Все компоненты замеса тщательно перемешиваются в специальной герметичной камере, благодаря чему исключается вероятность попадания пузырьков воздуха в штукатурку.

- Повышается показатель адгезии раствора (сцепление со стеной) и прочностные характеристики штукатурки.

- После обработки, штукатурка не поддается усадке, финишная обработка не требуется.

- За один раз на поверхность можно наносить смесь толщиной до 70 мм.

- Высыхание происходит равномерно.

- Благодаря механической штукатурке вы сэкономите более 30% строительной смеси.

- Оборудование можно использовать для наливных полов, потолков, строительства стяжек и многого другого.

Если говорить о недостатках механизированного способа нанесения штукатурки, то можно выделить всего несколько нюансов:

- Оборудование издает много шума.

- Требуется обслуживание.

- Шланги оборудования сложно чистить.

Также многие сетуют на высокую стоимость агрегатов. Однако, стоит учитывать, что сегодня в продаже есть как полноценные станции, выполняющие сразу несколько функций, так и недорогие ручные аппараты, станки и пистолеты. Первые имеет смысл использовать (можно взять в аренду), если речь идет об обработке больших площадей и масштабном строительстве. Ручное оборудование больше подойдет для частного использования.

Оборудование для самостоятельного оштукатуривания и затирки стен

Полностью автоматические устройства бывают подвижными и стационарными. В зависимости от этого они перемещаются либо на колесах, либо перевозятся в прицепах. Такое оборудование считается самым громоздким и дорогостоящим, поэтому мы сразу перейдем к более популярным сегодня полуавтоматическим аппаратам.

Пневмолопата (хопер)

Механическая штукатурка стен и потолка с помощью хопера (ковша-хопера) для набрасывания штукатурки пользуется большой популярностью, благодаря простоте работы с оборудованием и низкой стоимости агрегата.

Пневмолопата состоит из стального контейнера, на дне которого располагается 4 сопла для подачи штукатурной смеси и столько же отверстий для воздуха (раствор подается под давлением 4-6 атм). Прибор оснащен удобными ручками. Средний объем ковша составляет 5 литров.

Подключается хопер через шланг к компрессору (на 100 и более литров). Производительность агрегата составляет 35-40 м2/ч.

Пневмопистолет

Картушный пистолет для штукатурки стен механизированным методом – это короткий ствол-форсунка с резьбой для разных насадок. Благодаря этому вы сможете разбрызгивать раствор с разной интенсивностью.

В верхней части пистолета располагается приемная воронка (металлическая или пластиковая). Объем емкости составляет 5 литров. Подключается прибор также к компрессору.

В отличие от пневмолопаты, картушный пистолет позволяет выполнять более широкий спектр работ – не только черновое выравнивание стен, но и фактурный набрызг, а также декоративную отделку.

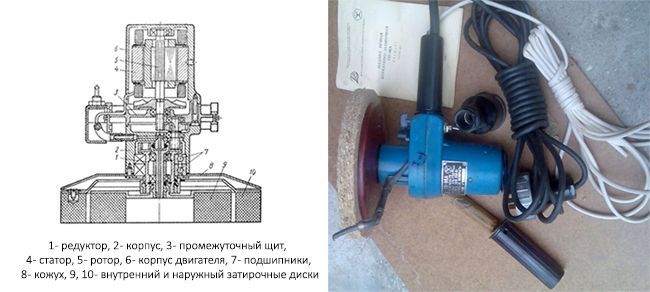

Штукатурно-затирочные машины

При проведении механизированной штукатурки стен требуется производить затирочные работы. Обычно для этого используют штукатурно-затирочные электрические машины двух типов:

- Однодисковые. Чаще всего это модели СО-112, оснащенные одним затирочным диском, который устанавливается на валу агрегата при помощи резиновой подвески. Благодаря этому рабочий диск всегда будет находиться в одной плоскости с оштукатуриваемой поверхностью. Помимо этого однодисковые штукатурно-затирочные машины обладают меньшим весом и более низким уровнем вибрации.

Важно! Машины серии СО-112 работают от переменной сети 200 Гц при напряжении 36 В, подключать оборудование к промышленной сети 50 Гц запрещено.

- Двухдисковые. Обычно это затирочная машина для штукатурки СО-86, которая оснащена двумя алюминиевыми дисками, работающими в разных направлениях за счет двухступенчатого редуктора. На эти диски крепятся 2 затирочных пласта из пенопласта либо древесностружечного материала. Штукатурно-затирочные машины этого типа обладают большей вибрацией и весом, но более высокой частотой вращения дисков.

Определившись с оборудованием, стоит обратить внимание на тонкости выбора смеси для оштукатуривания стен механизированным способом.

Какие смеси подходят для машинной штукатурки стен

При механизированном нанесении раствора обычно используют два типа смесей:

- Гипсовую. Такие растворы подходят для внутренней отделки. Благодаря высокой пористости гипсового материала, он идеально выравнивает стены, благодаря чему финишная отделка не потребуется. Кроме этого гипс отличается высокой ударопрочностью.

- Цементно-песчаную. Такие составы стоят значительно дешевле, но обычно их применяют для внешней отделки. Требуется финишная обработка.

Также смеси должны отвечать следующим требованиям:

- Раствор должен застывать не ранее, чем через 30 минут, после выключения пневмопистолета или ковша (иначе застывшая смесь закупорит оборудование), схватываться через 40 минут после нанесения на стену и окончательно высыхать через 6 часов.

- Раствор должен быть достаточно жидким, чтобы штукатурка хорошо проходила через шланг (для жидких составов используйте шланг диаметром 25 мм, а для более густых не менее 60 мм).

- В раствор необходимо добавлять присадки для повышения пластичности.

Выбрав качественную смесь, можно переходить непосредственно к самому оштукатуриванию.

Технология механизированного оштукатуривания

В первую очередь, стоит учесть, что штукатурка стен машинным способом выполняется при температуре не ниже +5 оС (оптимальной считается 15-25 оС) и влажности 60-65%. Если погода слишком жаркая, то лучше отложить работы, так как гипсовый или цементный раствор будет хуже сцепляться со стенами.

Прежде, чем начать нанесение штукатурного раствора, очистите обрабатываемую поверхность и избавьтесь от явных неровностей. После этого, покройте стены грунтовкой.

Наносим раствор

Если вы планируете укладывать довольно толстый слой или выполняете подобные работы в первые, то удобнее произвести штукатурку стен по маякам. Для этого закрепите на поверхностях металлические или деревянные рейки (промежутки между ними должны быть чуть меньше длины правила).

Наносится смесь следующим образом:

- Зачерпните пневмопистолетом немного раствора и включите оборудование.

- Хопер со смесью необходимо держать на расстоянии от 10 до 30 см от поверхности (более точно расстояние будет указано на самом аппарате).

- Струя раствора должна подаваться на стену под углом 90 градусов, чтобы раствор выходил перпендикулярно по отношению к плоскости.

- Начинайте наносить штукатурку с углов и областей, где стены стыкуются.

- Следите, чтобы каждый последующий слой гипса или цемента перекрывал предыдущий на ½.

Выравнивание

Смесь, нанесенную на стену, необходимо разровнять за 30-50 минут, в зависимости от густоты раствора и его свойств.

Выравнивание производится по маякам (если они есть) с помощью шпателей и гладилок. Однако, удобнее всего работать с правилом h образной формы.

Если на этом этапе вы заметили неровности или образовавшиеся провалы, то углубления необходимо заделать раствором и повторно все разровнять.

Подрезание

Через 15-20 минут, после того, как поверхность будет сформирована, обработайте стены с помощью трапецеидального правила (резака). Допустимые колебания для ровных плоскостей составляют 2 мм на 2 погонных метра, если речь идет о криволинейной поверхности, то 2 мм от размера формы шаблона.

Затирка

Через 1,5-2 часа, после покрытия стены штукатуркой, смочите поверхности водой из распылителя (так, чтобы стены перестали блестеть).

На заключительном этапе выполните затирку с помощью СО-112 или СО-86. Если такого оборудования нет под рукой, то можно использовать губчатую терку (в этом случае работа будет производиться намного дольше). Обрабатывать поверхность нужно до тех пор, пока она не станет абсолютно гладкой.

На этом штукатурка стен механизированным способом завершена.

Машины для штукатурных работ

Строительные машины и оборудование

Основными операциями при штукатурных работах являются приготовление штукатурных смесей, транспортировка их к месту работы штукатуров, нанесение раствора на поверхность и затирка поверхностного слоя раствора. Штукатурные смеси приготовляются в растворосмесителях непосредственно на строительстве (при небольших объемах работ или значительных расстояниях от растворных заводов) или доставляются в специализированных транспортных средствах. Комплексная механизация штукатурных работ предусматривает установку на объектах промышленного, гражданского и сельского строительства штукатурных станций производительностью 1…4 м3/ч, предназначенных для приема, переработки, подачи к рабочему месту штукатурных растворов и нанесения их на подготовленные поверхности, что обеспечивает сокращение затрат ручного труда при выполнении основных и вспомогательных операций. Транспортировка смесей в них производится растворонасосами (плунжерными, поршневыми, винтовыми) или с помощью сжатого воздуха.

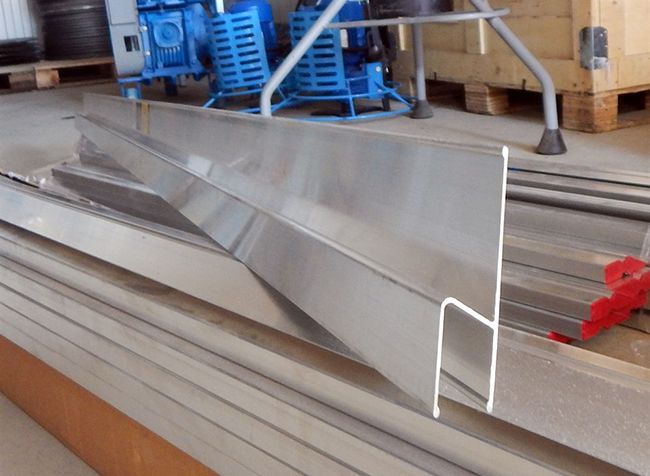

Штукатурная станция (рис. 21.1) размещена в металлическом кузове 1, совмещенном с приемным бункером 2. В приемном бункере размещены поворотный струг 27, шнек-смеситель 26 и процеживающее устройство 4 со щетками 3. Подготовка раствора в бункере с помощью этих устройств позволяет резко уменьшить высоту загрузки и принимать раствор непосредственно из транспортных средств (растворовоза, самосвала) без использования пандуса или эстакады. Струг перемещается вдоль бункера кареткой 25 по направляющим 9 с помощью двух гидроцилиндров 21, а поворачивается гидроцилиндром 11. С помощью струга раствор необходимыми порциями подается в зону перемешивания, где попадает под действие шнекосмесителя. После перемешивания раствор попадает на сито процеживающего устройства, где происходит дополнительное перетирание комков раствора стальными щетками 3 и самоочистка сита. При необходимости в замес добавляют воду (в зимнее время подогретую в водонагревателе 12) для доведения раствора до требуемой подвижности. Бункер закрывается крышкой 8 с помощью гидроцилиндра 13. Подогрев бункера осуществляется с помощью воздухонагревателя 6. Процеженный раствор поступает в бункер-накопитель 5, откуда рас- творонасосом 14 по растворопроводу 7 перекачивается к месту работы штукатуров. В кузове станции размещены привод 23 шнек-смесителя, электропривод 17 растворонасоса и компрессора 15, насос 16, пульт управления 22, шкаф для инструмента 19, электрошкаф 18, вентилятор 10 и другое оборудование. Очистка раствороводов производится сжатым воздухом, поступающим из ресивера 20. Отходы раствора (камни) извлекаются из зоны перемешивания через люки 24. 294

Tfo’

Рис. 21.1. Штукатурная станция

Для приготовления и нанесения гипсовых растворов на основе сухих смесей (влажностью не более 10%) используются передвижные агрегаты производительностью 0,35… 0,7 м3/ч. В качестве основного узла в этих агрегатах используются одновинтовые насосы, обеспечивающие высокую равномерность подачи растворов, значительный напор при небольших габаритах и массе.

Одновинтовой насос (рис. 21.2) состоит из привода 1, прием-

А-А

Рис. 21.2. Схема одновинтового насоса |

Ного бункера с винтовым питателем 2, ротора 4, статора 5 и хомута 3, обжимающего статор. Статор выполняется обычно заодно с корпусом и имеет рабочую поверхность из эластичного материала (резины), благодаря чему становится податливым в радиальном направлении. Рабочая поверхность статора представляет собой двухзаходный винт, образующий в нормальном сечении овал Кассини шириной d с прямолинейными участками длиной 4е. Рабочая поверхность ротора, изготовляемого из стали или чугуна, представляет собой однозаходный винт с шагом в два раза меньше шага статора с поперечным сечением в виде окружности диаметром d, центр которой смещен относительно оси ротора на величину е. Ось ротора смещена относительно оси статора также на величину е и поэтому при вращении ротора вращается в обратном направлении по окружности радиуса е. Рабочие поверхности статора и ротора, сопрягаясь, образуют замкнутые полости, которые при вращении ротора перемещаются вдоль оси статора от камеры всасывания к напорной камере, непрерывно транспортируя перекачиваемый материал и обеспечивая равномерность его подачи. Благодаря эластичности рабочей поверхности статора снижается опасность заклинивания насоса при попадании твердых частиц в зазор между ней и рабочей поверхностью ротора; это позволяет использовать одновинтовые насосы для перекачки строительных растворов.

При строительстве различных сооружений (трубопроводы, туннели, резервуары) возникает необходимость нанесения на их поверхность защитного износостойкого, огнеупорного или водогазо — непроницаемого слоя специальной торкретной штукатурки (це — ментно-песчаного раствора или мелкозернистой бетонной смеси) под давлением сжатого воздуха. Для таких работ применяют передвижные торкретные установки, в состав которых входят тележка на колесном ходу (на салазках), цемент-пушка, компрессор с ресивером, бак для воды, гибкие шланги (материальный, водяной и воздушный) и распылительная насадка. Питание распылительной насадки сухой смесью осуществляется от цемент-пушки по материальному шлангу, водой из бака по водяному шлангу. Сжатый воздух подается в цемент-пушку и в водяной бак от компрессора по воздушному шлангу. В водяной бак поступают также химические реагенты, ускоряющие схватывание смеси.

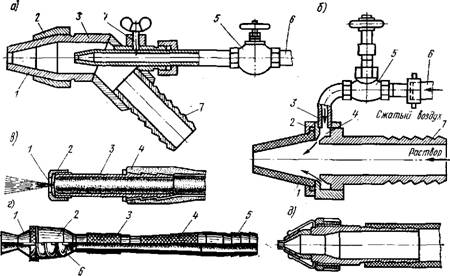

Цемент-пушка (рис. 21.3) состоит из загрузочного бункера 2, имеющего в верхней части сетку, а в нижней — побудитель 6, шлюзового барабана 9 с уплотнительными дисками 8 и 10, электродвигателя 1, дозатора 4. Вращение побудителю и шлюзовому барабану передается от электродвигателя через червячный редуктор. При работе цемент-пушки сухую смесь подают на сетку бункера, где она просеивается и поступает вниз. Затем через отверстия в днище бункера и в верхнем уплотнительном диске 8 смесь перемещается в ячейки шлюзового барабана. Вращающийся 296 шлюзовой барабан переносит ячейки со смесью к разгрузочному отверстию в нижнем уплотнительном диске 10, откуда смесь поступает в полость крыльчатого дозатора. При вращении дозатора его полости заполняются порциями смеси, которые выдуваются из него в продольном направлении сжатым воздухом от компрессора через выходной патрубок 3 в материальный шланг. На конец шланга надевается распылительная насадка, к которой с помощью водяного шланга подводится вода. В насадке сухая смесь смешивается с водой и в виде распыленной массы выбрасывается из нее на торкретируемую поверхность.

Рис. 21.3. Передвижная торкретная установка: А — общий вид; б — разрез |

Надежная работа цемент-пушки обеспечивается герметизацией шлюзового барабана и дозатора с помощью поджимного болта 5 и маховика 7 и постоянно заполненным загрузочным бункером. Производительность выпускаемых в настоящее время цемент-пушек составляет по сухой смеси 1,5 … 2 м3/ч. При рабочем давлении воздуха 0,3 … 0,36 МПа наибольшая дальность подачи сухой смеси до 45 м по горизонтали или 10 м по вертикали.

При штукатурных работах нанесение раствора на подготовленную поверхность производится распыливающими устройствами, которые разделяются на воздушные и безвоздушные. В воздушные распыливающие устройства подаются одновременно раствор и сжатый воздух, который при выходе из сопла распыляет раствор, образуя факел. При этом раствор равномерно наносится на поверхность. Устройства с воздушным распылением бывают двух типов: с центральной и кольцевой подачей топлива.

В распыливающем устройстве с центральной подачей воздуха (рис. 21.4, а) регулирование факела раствора, выходящего из сопла 1, осуществляется изменением расхода воздуха, подаваемого по воздушному патрубку 6 с помощью крана 5, или расстояния между форсункой и патрубком 6. Фиксация положения патрубка 6 производится винтом 4. Раствор подается по материльно — му шлангу 7 под некоторым углом к корпусу форсунки 3. Форсунки распыливающего устройства — смешанные и крепятся к корпусу муфтой 2. Распыление раствора производится за счет увеличенной скорости его движения при выходе из сопла.

Рис. 21.4. Распыливающие устройства |

Распиливающее устройство с кольцевой подачей воздуха (рис. 21.4, б) состоит из форсунки 1, смесительной камеры 2, воздушного 6 и материального 7 патрубков и регулировочного крана 5. При работе устройства раствор подается по патрубку 7 в смесительную камеру; туда же по патрубку 6 через кран 5, колено 3 и кольцевое пространство 4 подается сжатый воздух, который, подхватывая раствор и выходя с ним из форсунки, образует факел. В результате раствор равномерно наносится на поверхность.

Первый тип распыливающего устройства прост по конструкции, однако распыление раствора осуществляется недостаточно; второй тип — сложнее по конструкции, но обеспечивает лучшее распыление раствора. Воздушные распыливающие устройства применяются для нанесения отделочных растворов подвижностью 6 … 12 см и крупностью заполнителя до 2,5 мм. Регулирование скорости выхода раствора при постоянных размерах выходного отверстия сопла осуществляется изменением расхода воздуха. Качество нанесения раствора, а также его потери зависят от объемного соотношения раствора и воздуха. Принято, что при давлении воздуха 0,5 МПа на 1 м3 раствора должно подаваться не менее 4 … 5 м3 воздуха.

Безвоздушные распыливающие устройства применяются для нанесения растворов большой подвижности, они просты по конструкции и не требуют подвода сжатого воздуха. Однако в них не достигается требуемое распыление струи раствора, что приводит к неравномерному нанесению его на поверхность, снижению качества работ и частому засорению сопл.

На рис. 21.4 в дано прямоточное устройство с эластичной диафрагмой, дающее прямоточный факел. Оно состоит из корпуса 3, сопла 2, резиновой диафрагмы 1 и гребенчатого хвостовика 4. В диафрагме имеются два отверстия, соединенные прорезью. При прохождении раствора через прорезь происходит его распыление: из сопла выбрасывается плоский факел, который наносится на поверхность слоем шириной до 500 мм. Достоинством плоского факела является возможность нанесения раствора полосами, не забрызгивая рядом находящихся конструкций, без пропусков и утолщений. Недостатком данного устройства является интенсивный износ диафрагмы.

Винтовое распыливающее устройство (рис. 21.4, г) состоит из корпуса 2, распылителя 1, вставки 3, корпуса-гасителя 4, патрубка 5 и неподвижного винта 6. При прохождении устройства раствор получает винтообразное вращение и наносится на поверхность по винтовой линии, которая в момент соприкосновения СО СТЄТТГ°І имеет угол 15 … 30°. Раствор ложится на поверхность без оте.. — ка, что сводит к минимуму его потери. При таких распыливаь — щих устройствах применяются растворы повышенной жесткости.

Существуют распыливающие устройства с регулируемым напором раствора (рис. 21.4, (3), который осуществляется путем зажима резинового прямоугольного сопла металлическими скобами, закрепленными на гайке. При перемещении гайки происходит изменение сечения выходного отверстия сопла, что влечет за собой изменение давления раствора, выходящего из устройства.

Затирка поверхностного слоя штукатурки производится с помощью затирочных ручных машин с электрическим или пневматическим приводом. Конструкция электрических затирочных машин (рис. 21.5, б) включает в себя электродвигатель 8, вмонтированный в корпус 7, одноступенчатый цилиндрический редуктор 5, размещенный в корпусе 3, большой 1 и малый 2 рабочие алюминиевые диски, рукоятку 6. Для смачивания затираемой поверхности к машине по штуцеру 4 подводится вода. Охлаждение электродвигателя производится с помощью вентилятора 9. Диски размещены один внутри другого и вращаются с различной частотой, что обеспечивает им почти одинаковую окружную скорость.

На поверхности дисков имеются накладки из пенопласта или древесностружечного материала.

Пневматическая затирочная машина (рис. 21.5, а) состоит из пневмод

как сделать своими руками, что это такое?

Штукатурные работы – одни из самых тяжелых при ремонте. Техника для оштукатуривания поверхностей позволяет избавиться от ручного труда при выполнении сложных операций. Вы можете купить готовый штукатурный аппарат, а при желании сэкономить – смастерить его самому.

1

Заменит ли одна машина бригаду строителей?

Главный плюс использования техники – освобождение от рутинного ручного труда. Правда, полностью человека машина заменить не может, но значительно облегчает и ускоряет процесс. Есть ряд преимуществ, которые говорят в пользу применения специализированной техники:

- 1. Приготовление штукатурного раствора требует точного соотношения между сухими смесями и водой. Если человек может ошибиться, то машина, соблюдая точно дозировку, готовит высококачественные смеси на автомате.

- 2. Замешивание смесей осуществляется механическим путем. Человеку тяжело перемешивать раствор, это занимает продолжительное время. Машина замес делает быстро. Благодаря ускоренной подаче, в растворе содержится большое количество воздуха, что дает возможность сэкономить, так как при таких же затратах раствора получается больше.

- 3. Один штукатурный агрегат способен заменить целую строительную бригаду. При этом процесс протекает намного быстрее, а равномерно нанесенный тонкий слой раствора лучше сохнет.

Процесс роботы штукатурной машины

То есть экономится время, и расходуется меньше материала. Создается качественное и долговечное покрытие, не требующее шпаклевания и дальнейших отделочных работ для выравнивания поверхности. Техника проста в управлении. Правила эксплуатации описаны в инструкции, которая прилагается. Поэтому работать с аппаратом сможет человек любой подготовки. Габариты машины небольшие, специальные ручки и колесики облегчают транспортировку техники к месту работ.

Состоит агрегат из отдельных модулей, что дает возможность собирать и разбирать его для транспортировки на длительные расстояния и хранения. В серийных машинах есть возможность регулировки рабочих процессов, поэтому применять их можно как на крупных стройках, так и для небольшого объема работ.

2

Как работает чудо-агрегат и как подобрать раствор

Для бесперебойной работы аппарата необходим постоянный доступ к электрической сети. В определенных обстоятельствах требуется и наличие водопровода. При его отсутствии на стройплощадке в серийных аппаратах предусмотрен насос, который позволяет качать воду из любого емкости. Для замеса раствора штукатурные агрегаты оснащены специальными бункерами, в которые засыпаются сухие смеси. В них загружаются и готовые смеси, поступающие с завода.

После бункера смесь попадает шнековым способом в специальную камеру, где осуществляется смешивание с водой. Процесс происходит непрерывно. Готовый раствор сразу подается по растворному шлангу в систему раздачи. На конце шланга находится специальное приспособление для нанесения штукатурки – обычно оно представляет собой пистолет. С его помощью раствор наносится равномерным слоем необходимой толщины. Штукатурные пистолеты поддерживают несколько режимов нанесения. Выбор режима зависит от консистенции раствора и типа рабочей поверхности.

Растворы, которые применяются для нанесения машинным способом, имеют следующие особенности:

- короткое время высыхания;

- быстро набирают прочность;

- хорошее сцепление с обрабатываемой поверхностью;

- хорошие тепло- и звукоизоляционные характеристики;

- высокая паропроницаемость.

Функционал штукатурной машины

Если смеси наносятся автоматизированным способом, их характеристики улучшаются, что дает возможность создать в помещении оптимальный микроклимат.

Для выравнивания стен зданий снаружи применяется обычный цементно-песчаный раствор. Для жилых помещений (гостиных, спален, детских) используются гипсовые штукатурки. Для помещений с повышенной влажностью (кухонь, ванных) рекомендуем брать смеси, основу которых составляют акриловые смолы, или в которых используются полимерные добавки. Готовые растворы поставляются уже разбавленными водой, их можно сразу же наносить как машинным, так и ручным способом. Современные смеси имеют в составе вещества, повышающие пластичные и вяжущие характеристики готовых растворов.

3

Штукатурные лопаты, пистолеты и машины – какую технику предпочесть?

Для автоматического нанесения растворов применяются специальные штукатурные агрегаты. Так как это дорогостоящее оборудование, то его приобретение экономически обосновано для выполнения больших объемов работ. Для одноразового использования выгоднее взять технику в аренду. Существует несколько видов аппаратов для механизированной обработки поверхностей.

Пневматическая лопата для нанесения растворов на стены и потолок – это металлическая емкость для готового раствора, оборудованная четырьмя соплами для подачи воздуха и четырьмя для подачи смеси. Диаметр сопел зависит от типа применяемого раствора. Подача штукатурки на поверхность осуществляется через специальную трубу. Инструмент имеет клапан, регулирующий подачу воздуха под давлением. В среднем за час можно обработать до 60 квадратных метров. Для оштукатуривания потолка и стен применяются разные модели пневматических лопат. Они отличаются месторасположением емкости с раствором относительно трубки, по которой осуществляется подача.

Пневматический пистолет оборудован стволом-форсункой с резьбовым соединением, на которое накручиваются насадки. Отличия между насадками – в степени разбрызгивания штукатурной смеси. Емкость с раствором располагается в верхней части агрегата, она изготовлена из металла или пластика. Объем может быть разный, но обычно составляет около 5 литров. Контролируется подача раствора с помощью спускового крючка. Внизу пистолета расположено отверстие для присоединения шланга, через который подается сжатый воздух. Благодаря насадкам, можно использовать растворы различной консистенции и набрызгивать смесь с разной степенью интенсивности. Эта особенность пистолета делает возможным не только выполнение чернового оштукатуривания поверхности, но и нанесение финишного слоя.

Штукатурные машины представлены на строительном рынке различными моделями, отличающимися оснащением, габаритами, производительностью и ценой. Машинка для штукатурки среднего класса имеет небольшие размеры и может обслуживаться одним человеком. Главный компонент аппарата – насос, обеспечивающий приготовление, подачу и разбрызгивание раствора на обрабатываемую поверхность. Зернистость смесей для агрегатов подобного типа не должна превышать 2 мм. В зависимости от конструкции, некоторые машины оснащены отдельными емкостями для сухого состава, воды и смешивания. Процесс получения раствора полностью механизированный и задается специальной программой. Это дает возможность получить качественную смесь с точным соблюдением пропорций без пузырьков воздуха и комочков.

4

Делаем свой агрегат из огнетушителя – по принципу краскопульта

Если покупка готового штукатурного агрегата нерентабельна, можно сэкономить и изготовить агрегат для нанесения штукатурки своими руками. Основу такого аппарата составляет огнетушитель с баллоном объемом около 4 литров. Такая заготовка имеет все необходимое для создания машинки по распылению смеси: форсунку, ручку, рычаг, открывающий отверстие у выхода.

Прежде всего, необходимо срезать днище, так как в дальнейшем аппарат нужно будет держать соплом вниз. Баллон со срезанным дном играет роль бункера. Единственное, чем потребуется дополнить самодельный распылитель – это трубка, по ней будет подаваться сжатый воздух. Ее следует врезать в боковую стенку баллона напротив клапанного выхода, через который распыляется смесь. Аппарат работает по принципу краскопульта. Сжатый воздух подается из компрессора. Для качественного разбрызгивания диаметр форсунки не должен превышать 4-5 мм.

Самоделки тоже не уступают штукатурным машинам

На мощность самодельного устройства оказывают влияние следующие факторы:

- диаметр форсунки;

- расстояние между соплом и форсункой компрессора;

- давление подаваемого воздуха.

Для увеличения мощности струи трубку подачи воздуха необходимо максимально приблизить к выходному клапану. Если оштукатуривание выполняется «под шубу», то расстояние должно составлять не более 1,5–2 см. Для мелкодисперсных растворов расстояние нужно еще больше сократить. Чем меньше зазор, тем более мощной будет струя. Важно увеличить давление.

Закрепить трубку можно с помощью гаек с уплотнительными прокладками, тогда легче регулировать расстояние, а соединение нужно заварить. Есть другой вариант без использования сварочного аппарата – крепление с помощью смолы. Так трубка не только будет закреплена, но и загерметизирована. Для этого трубку нужно зафиксировать под углом 45 градусов с осью отверстия на выходе и с землей. Смола заливается в жидком виде так, чтобы итоговый уровень был ниже форсунки. Заливка смолой выгодна тем, что жидкость стекает по наклонной трубке к форсунке равномерно. Необходимо следить, чтобы не закупорилось выходное отверстие. Затем необходимо дождаться застывания смолы.

На заключительном этапе воздушный компрессор присоединяется с помощью шланга к отверстию форсунки. Для работы аппарата создайте давление в 2 атмосферы. При небольшом давлении отделка получается грубо, годится «под шубу». Более гладкое покрытие с заполнением всех пор получается при более высоком давлении.

5

Правильная технология + хороший аппарат = идеально ровная стена

Перед началом отделочных работ рабочая поверхность требует подготовки. Поверхность нужно очистить от остатков предыдущей отделки. На ней не должно быть влажных и масляных пятен. Если на стенах был грибок и плесень, необходима обязательная обработка специальными средствами. Подготовленная поверхность должна быть ровной, крепкой и сухой. На готовую рабочую поверхность наносим грунтовку. Когда покрытие высохнет, можно приступать к оштукатуриванию.

Сначала готовим раствор. Лучше разводить сухую смесь известковым молочком, а не водой, тогда покрытие будет более прочным. Разводится цементно-песчаная смесь стандартно: 1 часть цемента и 3-4 части речного песка. Раствор должен получиться, как густая сметана, он не должен быть слишком жидким. На заключительном этапе при замешивании добавляем пластификаторы для повышения вязкости. Если вы пользуетесь заводской штукатурной техникой, то к ней прилагается инструкция по эксплуатации. Перед работой проверьте, не перегнулись ли шланги. При использовании самодельного аппарата последовательность действий следующая:

Подготовительные роботы перед штукатуркой

- 1. Емкость наполняем раствором на 2/3.

- 2. Встать нужно под углом к обрабатываемой поверхности. Ведущая рука держит пистолет, а вторая фиксирует шланг. Длины шланга должно хватать для свободного передвижения вдоль стены.

- 3. Нажимать на рычаг пуска следует только тогда, когда пистолет направлен на поверхность. Расстояние от обрабатываемой поверхности до сопла – не меньше 30 см.

- 4. Струя должна составлять с поверхностью стены угол 90 градусов. При оштукатуривании потолка струю направляем под небольшим углом от себя, нанося раствор тонким слоем.

- 5. Начинаем нанесение смеси с угла, заполняя сначала трещины и углубления. Полосы наносим шириной около 70 см.

- 6. Каждый последующий слой наносим через полчаса, особенно если в растворе присутствует известь.

- 7. Количество слоев зависит от толщины штукатурки, которую нужно получить.