Производство искусственного камня в домашних условиях

Строительный бизнес сегодня стремительно развивается. Производство искусственного камня в домашних условиях — это выгодное вложение денежных средств для желающих открыть собственное предприятие. Благодаря новейшим технологиям, изготовить декоративный камень кустарным способом сегодня несложно. Область его применения достаточно широка:

- ландшафтный дизайн;

- наружная облицовка строений;

- внутреннее декорирование помещений;

- реставрация исторических построек.

Свойства искусственного облицовочного камня

Искусственный камень выгоднее природного аналога. Он прочнее, дешевле и имеет разнообразную цветовую гамму.

Разновидности искусственных камней

Им можно оформить дизайн интерьера любого стилистического направления. Он имеет конкретные преимущества перед натуральным камнем:

- Он экологически безопасный, гигиеничный, так как не имеет царапин и микротрещин на поверхности, которые способствуют размножению вредных бактерий.

- Искусственный камень намного легче.

- Обладает высокой звукоизоляцией.

- Он неприхотлив: прост в укладке, легко монтируется.

- Сохраняет все свои положительные качества в течение продолжительного времени.

Декоративный облицовочный камень не теряет своих свойств под воздействием перепадов температуры, избыточной влаги в атмосфере, химическим веществ. Он не меняет цвет под влиянием ультрафиолетовых лучей. А также обладает высокой теплопроводностью — качеством, очень ценным при отделке внутренних поверхностей помещения.

Классификация декоративного камня

В зависимости от технологии производства и используемого сырья, искусственные камни бывают нескольких видов. Некоторые из них можно изготовить только на промышленных предприятиях. В кустарных условиях производят декоративный камень из гипса, литой акриловый и бетонный (армированный или формовой) камень.

Искусственный камень для наружной облицовки, в частности, бетонный армированный, изготавливают из следующих материалов:

- песка;

- цемента;

- наполнителей;

- цветных минеральных пигментов;

- ускорителей твердения;

- специальных пластификаторов.

Бетонный камень используют для изготовления декоративных булыжников и валунов, внешне не отличающихся от натуральных, а также для облицовки зданий снаружи.

Искусственный акриловый камень изготавливают на основе акриловой смолы с добавкой композитного материала, отвердителя, цветного пигмента. Его используют для декорирования интерьера внутри жилых и общественных помещений. Недостаток этого материала в том, что его можно легко поцарапать.

Но он компенсируется возможностью восстановить глянцевую поверхность простой полировкой.

В состав гипсового литого камня входят:

- гипс;

- белый цемент;

- пуццолановые добавления;

- оксидные пигменты.

Такие добавки делают гипс менее ломким. Его используют только для отделки внутри помещений, так как он неустойчив к низким температурам.

Декоративная гипсовая плитка экологически безопасна, практична в использовании, поддерживает в помещении естественную влажность, а также подходит для длительного использования и недорого стоит.

Искусственный камень своими руками

Организация рабочего помещения

Прежде чем открывать производство декоративного камня, следует грамотно спланировать предстоящую работу, продумать варианты сбыта продукции.

Производство гипсовой плитки в домашних условиях и другого облицовочного камня в малых количествах можно устроить в небольшом помещении — личном гараже или сарае. При желании организовать предприятие более крупного масштаба необходимо подобрать строение большего размера и с учетом определенных требований.

- Аренда помещения. Снимать рабочее помещение выгоднее на окраине города — здесь проще найти просторное и недорогое строение. К тому же не придется развозить по заказчикам продукцию из центра.

- Вода. Изготовление искусственного строительного материала требует значительного использования воды. Поэтому арендовать помещение следует рядом с водяными скважинами или водоочистительным предприятием. В таких условиях техническая вода при покупке выйдет значительно дешевле, и ее доставка к месту производства камня будет стоить минимально.

- Отопление. Для складского помещения отопление не нужно. Если склад готовой продукции находится вне помещения, над ним необходимо сделать навес от дождя. Температура основного помещения, отведенного для производства декоративного камня, должная быть плюсовой, чтобы вода, необходимая для работы, не замерзла. В специально отведенном для сушки камня месте нужно постоянно поддерживать 30 градусов тепла и сухой воздух. Комнаты для подсобных рабочих тоже отапливаются. Нельзя забывать о вентиляции в помещении.

- Проводка. Важный момент — исправная электропроводка. При производстве камня тратится много электроэнергии. Поэтому электрические провода должны быть в идеальном состоянии и нужных размеров, чтобы не случилось поломки оборудования или пожара на этом предприятии.

Неисправная электропроводка может повлечь за собой необратимые последствия

Изготовление камня в большом количестве требует набора рабочего персонала — как минимум двух человек: технолога и подсобного работника.

Перед началом работы предприятия, его следует зарегистрировать в соответствующих органах.

Оборудование и рабочий инвентарь

Для изготовления искусственного камня в домашних условиях необходимы оборудование и различные инструменты, которые закупаются в зависимости от масштаба производства. Небольшой объем декоративного камня можно изготовить при помощи чана, дрели-смесителя, мастерка и самостоятельно изготовленных форм. Например, можно изготовить своими руками плитку из гипса.

Специальное оборудование для производства искусственного камня в больших масштабах включает в себя:

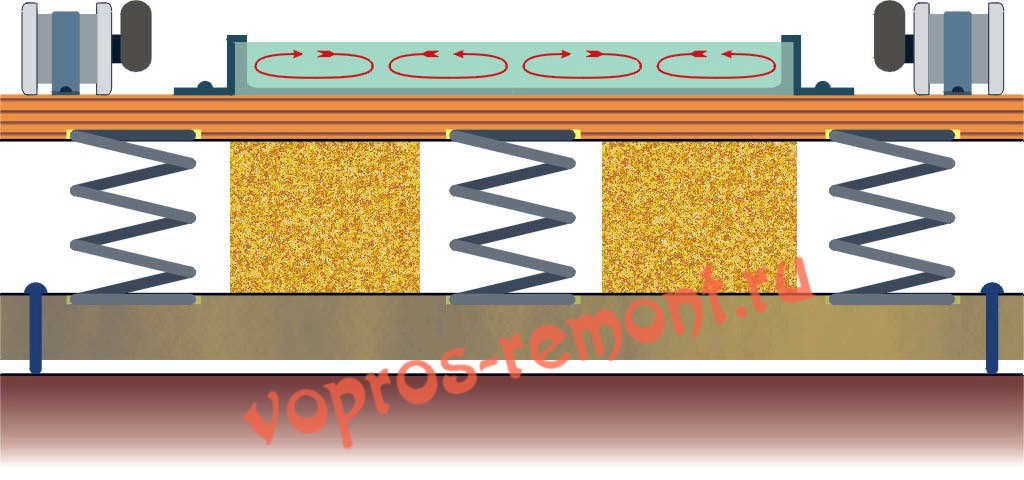

- Вибростол. С его помощью уплотняют материал, удаляя из него пузырьки воздуха.

- Вибратор — для движения вибростола.

- Виброконвейер для перемещения сыпучих материалов.

- Бетоносмеситель и растворосмеситель для смешивания воды и сухого материала до однородного состояния.

- Эластичные силиконовые или полиуретановые формы для камня. Разнообразный ассортимент получается при использовании в производстве различных форм.

Силиконовая форма для изготовления искусственного камня

Но также необходимы инструменты и другой рабочий инвентарь:

- рабочие столы;

- дрель со специальной насадкой для перемешивания;

- ящики под готовый камень;

- весы;

- стеллажи с паллетами;

- сушильные камеры;

- автопогрузчик для транспортировки товара;

- тара для красящего пигмента;

- паллеты;

- вибросито.

Вибросито

Технологический процесс

Технология производства искусственного камня делится на два вида.

Первая — вибропрессование. Этот метод отличается низкой себестоимостью товара и полностью механизированным производством. Эта технология подходит для производства большого количества изделий.

Второй метод — вибролитье. Его преимущества — в недорогом оборудовании, качественных поверхностях, большом выборе изделий, насыщенном цвете искусственного камня. Технология вибролитья целесообразна при изготовлении среднего количества продукции.

Технологический процесс включает в себя несколько последовательных действий:

- Создание мастер-модели. Для начала достаточно трех штук.

- Подготовка форм. Их должно быть не менее десяти, если нужно получить разные фактуры, так как каждая из форм используется только один раз в день.

- Приготовить смесь из нужных компонентов, перемешав их в растворосмесителе до однородного состояния.

- Заливка получившейся смеси в формы.

- Уплотнение раствора на вибростоле в течение не менее двух минут. Таким образом, из раствора изгоняется воздух.

- В течение нескольких часов (8—10) при температуре 30 градусов раствор в формах находится в сушилке, пока не застынет. Затем его переносят в помещение с обычной температурой и влажностью воздуха на двое суток.

- Формы с застывшей смесью переносят на специальный рабочий стол и отделяют от них изделия. Затем отбирают качественную готовую продукцию, укладывают на поддоны и отправляют на склад.

- По окончании работ формы отмывают при помощи кислоты от остатков раствора.

Кислота для очищения от остатков раствора

Изготовление гипсовой плитки имеет некоторые отличия от производства других видов искусственного камня:

- формы для литья — небольшого размера и веса;

- для производства не применяется вибростол;

- процесс окраски готового камня достаточно прост и не затратен;

- готовая гипсовая смесь имеет низкую цену.

Производить декоративный камень – достаточно просто и прибыльно. Грамотный подход к предприятию и отличное качество продукции сделает доход высоким и стабильным.

Видео: Изготовление камня из гипса в домашних условиях

promzn.ru

состав, технология изготовления и формовка

Искусственный камень известен с незапамятных времен: обычный кирпич и застывший известковый раствор – тоже искусственные камни. Но только в наши дни искусственный камень признали материалом №1 для отделки помещений и самодеятельного ландшафтного дизайна. Причина – используя современные материалы и технологии, можно сделать вполне приличный искусственный камень своими руками. По крайней мере, некоторые его разновидности, т.к. видов искусственного камня очень много.

А зачем?

Природный камень – дорогой и, как это ни странно, капризный материал. Взгляните на рисунок. Традиционный японский садик тобииси и столь же традиционный европейский альпинарий стоят дороже виллы, показанной слева. Для тобииси глыбы нужно подобрать в соответствии с сакральными требованиями дзен, а плиты сланца для альпинария – по условиям дизайна. И камень подойдет лишь из определенных месторождений, уже по требованиям прочности и стойкости. И привезти его нужно так, чтобы по дороге он не превратился в щебень.

Пиленый или колотый отделочный камень дешевле, хотя все-таки очень дорог. И дорога работа по нему: не плитка, каждый нужно примерять и подбирать по месту. И сильно нагружает стену или перекрытие – тяжел. Тонкими слоями не наколешь и не напилишь – расколется, хрупок.

Искусственный камень по механическим свойствам и стойкости может превосходить дикий природный камень и уж точно не уступает ему даже изготовленный в домашних условиях. Вдобавок имеет важные преимущества:

- Может изготавливаться тонкими плитками, что в несколько раз уменьшает вес объекта без потери прочности.

- При богатстве или уникальности колеров и фактур поверхности может быть изготовлен стандартной формы и размера в плане или фасонным точно по месту.

- Может изготавливаться на месте применения, что исключает транспортировочный отход.

- Может быть изготовлен сразу гладким до блеска, что исключает затраты на распиловку, шлифовку и полировку.

- Может быть изготовлен неправильной формы, полностью имитируя бутовый камень, но заранее заданного размера и конфигурации.

Дополнительно

: имитация камня с помощью полимерных связующих (см. далее) дает изделия термопластичные, которые уже после изготовления можно изгибать, формовать, соединять друг с другом без швов.

На что он годен?

Видов изделий из искусственного камня не счесть. Им облицовывают стены, внутренние и наружные, из него делают декоративные элементы для интерьера и мебели, кухонные мойки, подоконники, столешницы и мебель целиком, см. рис. В последнем случае используется термопластичность полимерного искусственного камня.

Кроме того, дома из него можно изготовлять статуэтки, безделушки, сувениры. Существуют технологии, позволяющие получать эффекты тигрового, кошачьего и змеиного глаза. Есть умельцы, делающие из искусственного камня нэцке, которые эксперты-японцы не сразу отличают от настоящих. Но это все относится уже к области ювелирного мастерства, а вот искусственный декоративный камень можно наловчиться делать своими руками необычайно похожий на лабрадорит, розовый орлец или серпентинит. До чароита с малахитом Данилы-мастера XXI в, похоже, еще не добрались, но, имея в виду возможности материала, это дело наживное.

Виды декоративного искусственного камня

По исходным материалам и способам изготовления искусственный камень разделяется на следующие виды:

- Керамический – в процессе изготовления проходит обжиг в определенном температурном режиме. Производство требует больших площадей, обученного персонала и значительного расхода энергии.

- Гипсовый формовой (литой) – производство возможно в домашних условиях при минимальных затратах, но пригоден только для внутренней отделки, т.к. не морозостоек. Минимальная температура в производственном помещении +18 градусов Цельсия.

- Бетонный (цементно-песчаный) формовой, слева на рис. – по себестоимости несколько дороже гипсового, т.к. ресурс формы для бетона меньше, но тоже пригоден для производства дома или в небольшом подсобном помещении. Морозостоек, производство возможно при +12 Цельсия и выше.

- Бетонный армированный свободной формовки (монументальный) – изготавливается штучно, чаще всего на месте использования. Методом свободной формовки делают искусственные валуны, булыжники, плиты естественного вида.

- Полиэфирный с минеральным наполнителем горячего отверждения (в центре на рис.) – по декоративным и механическим качествам может превосходить естественные аналоги, но затвердевание компаунда проходит при повышенной температуре в вакууме, поэтому для домашнего или мелкотоварного производства непригоден.

- Литой акриловый холодного отверждения – пригоден для домашнего изготовления в тех же условиях, что и гипсовый. Если затвердевание проводится на вибростенде (см. далее), по совокупности качеств приближается к камню горячего отверждения. Термопластичен при 175-210 градусах, допускает дополнительную формовку после отливки без потери качества готового изделия.

- Жидкий искусственный камень приготовляется на гелевом акриловом связующем – гелькоуте (gel coat, гелевое покрытие). По механическим свойствам несколько уступает литому, т.к. в гель можно вводить меньшую долю минерального наполнителя, но в домашних условиях на гелькоуте можно формировать пространственные изделия сложной конфигурации.

Об акриловом камне

Главные достоинства акрилового камня – полное отсутствие пор и химическая стойкость. В быту это обеспечивает отменную санитарию и гигиеной: влагопоглощение акрилового камня составляет около 0,02% по весу; для сравнения у гранита – 0,33% а у мрамора – 0,55%. Акриловый камень можно мыть любыми бытовыми моющими средствами.

Второе, уже декоративное достоинство – сочетание вязкости с прочностью, характерное более для пластиков, чем для минеральных материалов, что позволяет делать каменные обои. Плиты акрилового камня промышленного изготовления имеют толщину в 6, 9 и 12 мм, но это обусловлено его последующей транспортировкой. Для использования на месте акриловый камень можно делать листами в 3-4 мм толщиной. Разумеется, такие листы требуют очень бережного обращения, но при наличии подходящей формы могут быть изготовлены во всю высоту стены.

И, наконец, декоративный искусственный камень на акриловом связующем обладает невысокой теплопроводностью в сочетании с большой теплоемкостью. Это дает при прикосновении ощущение живого тепла, вплоть до того, что в непрогретую пустую ванну из жидкого камня можно садиться раздетым, не испытывая дискомфорта.

О кварцевом искусственном камне

Среди жидкого камня горячего отверждения выделяется кварцевый искусственный камень (справа на рис. с образцами камней) – молотый жильный кварц (наполнитель) со связующим из полиэфирной смолы ПМММ (полиметилметакрилат). Его термопрочность ограничена 140 градусов, но по механическим свойствам и стойкости он превосходит лучшие из природных камней. Дадим некоторые данные для сравнения; в скобках через дробь указаны значения для гранита рапакиви и мрамора:

- Ударостойкость DIN, см – 135 (63/29).

- Прочность на изгиб, кг/кв.см – 515 (134/60).

- Прочность на сжатие, кг/кв.см – 2200 (1930/2161).

- То же, после 25 циклов «термокачелей» от –50 до +50 Цельсия – 2082 (1912/2082).

Примечание: гранит рапакиви или глазчатый гранит – особо качественный его сорт из месторождений Фенноскандии. Рапакиви отделаны некоторые станции метро в Санкт-Петербурге.

Оборудование и материалы

Для изготовления литого искусственного камня, кроме камней свободной формовки (жидкого и монументального), требуются специфические материалы и оборудование:

- Вибростенд.

- Модели для изготовления литейных форм (если не используются готовые формы).

- Разделительный состав – им покрывают как модель при изготовлении формы, так и форму перед отливкой изделия, чтобы не прилипали друг к другу.

- Литейные формы.

- Литейные смеси – компаунды.

- Пигменты.

- Песчаный поддон-подушка для самодельных форм из силикона.

- Термопистолет – для окончательной формовки и сваривания деталей из акрилового камня.

Примечание: изделия из жидкого камня виброобработке при отверждении не подлежат, даже если помещаются на вибростенд – расползутся.

Вибростенд

Вибростенд – сердце всего процесса изготовления декоративного камня и залог качества конечной продукции. Его конструкция, обеспечивающая отвердевание при надлежащей гомогенности (однородности) смеси, показана на рисунке. Такой стенд несложно сделать самому. Главный принцип – колебания платформы стенда должны происходить преимущественно в горизонтальной плоскости. При условии виброобработки возможно самостоятельное изготовление искусственного камня, сравнимого по качеству с промышленным.

Конструкция самодельного вибростенда

Примечание: советы осуществлять виброотверждение покачиванием, подвижкой или подергиванием формы вручную исходят от людей, понятия не имеющих о физико-химии затвердевания компаундов для искусственного камня.

В качестве вибраторов используются любые маломощные электромоторы; общая их мощность – 30-50 Вт на 1 кв. м площади платформы стенда. Желательно ставить хотя бы два моторчика по углам платформы, а лучше – 4. Если используется один, то его лучше поместить в центре платформы, а поддоны с формами ставить по бокам. Запитываются моторы через реостат или тиристорный регулятор; это нужно для регулировки силы вибрации, см. ниже.

На валы моторов насажены эксцентрики. Точеные делать не обязательно, вполне подойдут U-образно изогнутые куски прутка или полосы, стянутые винтами. Скорость вращения моторов – 600-3000 об/мин. Меньшая скорость вызовет расслоение смеси, а большая не даст вибрацию нужной силы. Вибраторы туго, безо всяких прокладок, притягиваются к платформе стальными лентами и винтами или саморезами.

Платформа делается из плотного слоистого материала толщиной 8-20 мм: хорошей фанеры, стеклотекстолита, гетинакса. Ее слоистость важна: механические колебания в платформе должны более-менее свободно распространяться в горизонтальном направлении и быстро затухать по вертикали. Поддон с формами закрепляется на платформе скобками на винтах или саморезах.

Пружины должны быть одинаковыми и достаточно жесткими: под весом платформы в полном грузу они должны сжиматься не более чем на 1/5 своей длины. Кроме того, пружины должны быть широкими, чтобы заметно не изгибались в вертикальной плоскости под весом полностью нагруженной платформы.

Механическая характеристика пружин – линейная, т.е. они должны быть цилиндрическими из проволоки равномерного сечения. Любые прогрессивные пружины, в частности мебельные, непригодны. Шаг установки пружин – 300-600 мм по длине и ширине платформы, т.е. на платформу 1х1 м понадобится 9 пружин. В платформе и шасси (основании) стенда под концы пружин должны быть выбраны лунки или кольцевые канавки, иначе платформа соскользнет.

Поролоновые блоки между пружинами служат гасителями паразитных обертонов; если они будут соприкасаться с пружинами, ничего страшного. Под весом пустой платформы с вибраторами блоки-гасители должны быть сжаты примерно на треть.

Шасси стенда лучше делать деревянное, ради поглощения тех же обертонов; металлическое может подзванивать. На опору (стол) его устанавливают на регулировочных винтах – горизонтальность платформы должна быть выдержана точно.

Регулировка стенда

Для регулировки стенд с выключенными вибраторами полностью нагружают: ставят на него поддон с заполненными формами и закрепляют его. Чтобы не расходовать зря рабочую смесь, в формы для веса кладут модели, по которым они делались.

Затем пузырьковым уровнем выверяют и выставляют регулировочными винтами шасси горизонтальность платформы. После этого прямо на формы ставят обычное фаянсовое блюдечко с шариком от подшипника диаметром 5-6 мм, выводят регулятор вибраторов на минимум и включают их.

Плавно добавляя мощность, добиваются, чтобы шарик начал подскакивать на блюдечке, а затем осторожно ее сбавляют, пока он не начнет опять просто бегать по блюдечку и временами подзванивать. На этом регулировка стенда заканчивается.

Примечания:

- При переходе на другой вид изделия регулировку стенда нужно делать заново, как по горизонтальности, так и по силе вибрации.

- Ориентация эксцентриков на валах моторов большого значения не имеет; вибраторы лишь вводят в резонанс систему платформа-пружины-гасители. Для облегчения регулировок можно включить вибраторы на полную мощность при пустой платформе, выключить, заметить, в каком положении остановились эксцентрики, и переставить их единообразно, но это уж для любителей повозиться по мелочам.

Видео: изготовление декоративного камня из цемента с использованием вибростенда

Модели

В качестве моделей для литейных форм обычно используются готовые декоративные камни промышленного производства или подходящие природные. И в том, и в другом случае набор размеров, форм и рельефов конечной продукции ограничен. Между тем почти везде буквально под ногами валяется прекрасный материал для изготовления собственных уникальных моделей: простецкая овражная глина. Никаких разрешений на ее использование в умеренных количествах не требуется; овражная глина не считается полезным ископаемым, т.к. на гончарные изделия и в строительство не годится. Но для моделей вполне подойдет.

Анализов на жирность, адгезию, примеси органики и т.п. тоже не нужно, лишь месилась и лепилась. Для объемных моделей глину замешивают густо, до консистенции пластилина. Чтобы модель при сушке не потрескалась, вылепляют ее на болване из отходов древесины, пенопласта, упаковочного картона, кусков пластиковых бутылок и т.п. Подводят болван пластилином до такой степени, чтобы слой глины был не толще 6-12 мм.

Для изготовления моделей облицовочных плиток определенного размера делают решетку из полосок тонкого гладкого пластика. Металл использовать нежелательно: может приржаветь или зацепиться заусенцем. Какой должна быть высота решетки? Тут возможны два случая:

- 6-12 мм для гипсового и бетонного камня и от 3 мм для акрилового – под жидкую глину без лепки.

- 20-40 мм под густую глину с лепниной.

В обоих случаях ровный щит застилают полиэтиленовой пленкой, ставят на него решетку и заполняют ее ячейки глиной. Щит нужно заранее разместить в защищенном от прямых солнечных лучей месте, иначе модели при сушке потрескаются. Рядом с решеткой «ляпают» комочек глиняного раствора для контроля сушки.

В низкую решетку наливают глину доверху и оставляют сохнуть как есть. По высыхании каждая плитка сама по себе приобретет естественный уникальный рельеф. В высокую решетку густую глину накладывают слоем толщины под конечный материал (см. выше) и формируют нужный рельеф вручную. Можно делать надписи, барельефы, иероглифы, магические знаки и пр.

Сушат модели под навесом в тени на легком сквознячке. Сушка занимает 2-5 суток в зависимости от погоды. Ее можно ускорить, подвесив не ниже 2 м над моделями инфракрасную лампу 100-200 Вт или электрокамин (не масляный конвекционный!), включенный через мощный диод, чтобы работал на половину мощности. За сушкой следят по контрольному комочку: если его испод высох, и под пальцами не мнется, можно делать формы.

Формы

Формы для искусственного камня в основном используются следующих видов:

- Разовые глиняные на выплавляемой восковой модели – для ваяния и художественного литья.

- Полиуретановые промышленного изготовления (на рис. слева) – для мелкотоварного производства; стоят денег, но долговечны.

- Силиконовые самодельные (справа на рис.) – для домашнего мастерства или штучного производства. Ресурс – до нескольких десятков отливок.

Формы для искусственного камня

Для изготовления силиконовой формы модель, или набор моделей для плитки, выкладывают на ровную устойчивую поверхность, застеленную полиэтиленом и окружают бортиком на 10-20 мм выше верхушек моделей. Модели и внутренность бортика смазывают консистентной смазкой: солидолом, циатимом, шахтолом. Щит с формами выставляют горизонтально по уровню, чтобы верхняя поверхность силикона (которая затем будет днищем формы) также оказалась горизонтальной.

Силикон нужен кислотный, тот дешевый, от которого вовсю несет уксусом. Силикон из тубы выдавливают на модели по спирали от центра к краям и к бортику до заполнения ячейки. Чтобы избежать пузырей, силикон разгоняют флейцевой кистью, каждый раз макая ее в пенистый раствор любого жидкого моющего средства для посуды. Мыльный раствор не годится, он имеет щелочную реакцию, что может испортить кислотный силикон. По заполнении ячейки с моделью поверхность силикона заглаживают шпателем, также смачивая его в моющем.

Сушат форму так же, как и глину, но уже без инфракрасной подсветки, иначе пойдут пузыри. Зато значительно ускоряет сушку проветривание. Скорость высыхания силикона составляет около 2 мм/сутки. Для контроля сушки можно рядом с формами поставить колечко (обрезок трубы) и заполнить его силиконом. Сушить нужно до полного высыхания.

Видео: самодельные формы для искусственного камня

Литейные смеси

Гипсовый камень

Смесь для гипсового камня готовят мелкими порциями на одно-несколько изделий; ее живучесть – до 10 мин. Желательно смесь заливать в форму в течение 3-4 мин от начала замеса. Состав:

- Гипс;

- Лимонная кислота – 0,3% по весу от гипса, для замедления затвердевания;

- Вода – 0,8-0,9 по объему от гипса для стартового слоя и 0,6 от объема гипса для основной массы;

- Пигмент – 2-6% по весу от гипса в зависимости от колера, подбирается на пробных образцах.

Бетонный камень

Основа – цементно-песчаный раствор, но соотношение компонент обратное строительному: на 3 части цемента 1 часть песка. Пропорция пигмента – как для гипса. Допустимы полимерные присадки. Подробнее об изготовлении бетона читайте здесь.

Литой акриловый камень

Акриловый камень делают на основе акриловой смолы с отвердителем. Допустимая доля минерального наполнителя, включая пигмент – 3:1 в расчете на готовую смесь; доля пигмента (те же 2-6%) считается по весу от наполнителя.

Например, по инструкции смолу с отвердителем нужно смешивать 5:1; это даст 25% веса компаунда. На наполнитель с пигментом остается 75%. Допустим, пигмента по результатам пробы требуется 4%. Тогда конечный состав выйдет таким: смола – 20%; отвердитель – 5%; наполнитель – 71% и пигмент – 4%.

Т.е., расчет состава компаунда ведем от связующего – смолы с отвердителем. Уменьшение доли наполнителя улучшает термопластичность изделия и его упругость, но уменьшает механическую прочность. В качестве наполнителя берут каменную крошку, гравий, отсев. Наполнитель нужно промыть с моющим для посуды, прокалить и снова промыть чистой водой.

Сначала пигмент вводят в наполнитель, затем смолу смешивают с отвердителем, вводят наполнитель с пигментом и перемешивают. Жизнеспособность смеси от введения отвердителя в смолу – 15-20 мин; время схватывания – 30-40 мин; время готовности к использованию – сутки.

Жидкий камень

Материалы для жидкого камня довольно дороги, поэтому используются два состава: лицевой и грунтовочный. Различаются они составом и долей наполнителя. Грунтовочный состав, в порядке введения компонент:

- Гелькоут – 20%.

- Микрокальцит – 73%.

- Отвердитель – 1%.

- Ускоритель – 6%.

- На лицевой состав идет 40% гелькоута, отвердителя с ускорителем как для грунта; остальное – наполнитель с пигментом. Времена жизнеспособности, схватывания и готовности те же, что и для акрилового камня.

Пигменты

Пигменты для искусственного камня применяются сухие порошкообразные, пастообразные и жидкие, минеральные и синтетические. Пигмент-порошок вводят в сухой наполнитель или гипс; жидкий пигмент вводят в замес. С помощью пигментной пасты можно добиться пятнистой или полосатой окраски камня. Для этого ее вводят шприцем в замес перед самым концом замешивания.

Разделители

Разделительные составы для разных видов искусственного камня используются различные:

- Для гипсового – раствор воска в скипидаре 1:7. Восковую стружку мелкими порциями при помешивании добавляют в скипидар, разогретый на водяной бане до 50-60 градусов.

- Для бетонного – консистентные смазки, как для глиняных форм.

- Для акрилового литого – раствор стеарина в стироле 1:10; в крайнем случае – высококачественная консистентная смазка (циатим, фиол).

- Для жидкого камня – стеарин в стироле в указанной пропорции.

Песчаная подушка

Объемную силиконовую форму от вибрации и нагревания застывающего гипсового или акрилового компаунда может распереть, поэтому ее перед литьем углубляют в чистый сухой мелкий песок, насыпанный на поддон, на 2/3 или 3/4. Горизонтальность зева формы проверяют уровнем.

Термопистолет

Термопистолет – это что-то вроде миниатюрного строительного фена, дающий тонкую сильную струю горячего воздуха. Кроме сваривания готовых деталей из акрилового камня, с его помощью удобно собирать пластиковые рамки при изготовлении силиконовых форм.

Литье

Полная технология литья жидкого камня предполагает стартовый и базовый этапы. Соответственно, ради экономии и качества готовят стартовую (лицевую) и базовую смеси. Если наполняются мелкие плоские формы без рельефа на поверхности, то используют сразу лицевые смеси.

Стартовая смесь – жидкая, хорошо облекающая поверхность формы, с декоративным наполнителем и пигментом. Ее наносят на форму кистью. Гипс и цемент с песком для старта разводят жидко; в акриловой смеси уменьшают долю наполнителя с пигментом до 60-50%, увеличивая соответственно долю смолы с отвердителем.

Базовым составом доливают форму после схватывания стартового. Наполнителем для акрила берут микрокальцит без пигмента; он даст хороший фон, на котором проявятся декоративные достоинства лицевого наполнителя. Базовый гипс замешивают до густоты сметаны.

При литье бетона базовую заливку делают в два приема: налив форму до половины, накладывают пластиковую армирующую сетку, не доходящую до края формы, затем доливают до края. Базовую заливку разглаживают вровень с краем формы шпателем. При заливке акрилом шпатель должен быть чистым, обезжиренным, из полированного металла.

В начале схватывания по поверхности отливки (которая будет исподом изделия) прочерчивают канавки для лучшего сцепления со связующим при облицовке. На время всех операций с отливкой вибростенд выключают. Гипсовый литой камень для повышения стойкости после выемки из формы обрабатывают разогретым на водяной бане растительным маслом.

Видео: простое изготовление искусственного камня – от смеси до готового материала

Часть 1

Часть 2

Формовка жидкого камня

Изделия из жидкого камня делают напылением или обволакиванием, прямым или обратным. При прямом нанесении основу из дерева, ДВП, ДСП, МДФ покрывают сначала грунтом слоем 3-4 мм, а затем наносят декоративный слой. Это просто, но поверхность изделия выходит шершавой из-за выступающих гранул наполнителя, что требует трудоемкой шлифовки и полировки.

Более технологичен обратный способ: столешница из искусственного камня с чашей для мойки может быть изготовлена им самостоятельно за 2-4 часа, а при наличии готовых матриц возможно массовое производство. При обратном способе матрицу, обратную изделию, покрывают разделителем, наносят компаунд, накладывают доску древесной основы и придавливают пригрузами. Если внутренняя поверхность матрицы зеркально-гладкая, то такой же выйдет и столешница без дополнительной обработки.

Монументальная формовка

Валуны, глыбы, плитняк формуют из бетонного состава на болване, обтянутом кусками тонкой гибкой арматурной сетки на проволочных скрепках. Сначала готовят очень сухой, с минимальным количеством воды, раствор без пигмента. Лепешками из него облепляют болван так, чтобы их края соприкасались. После схватывания основы, но пока она еще влажная, готовят рабочий раствор нормальной консистенции с пигментом, и доводят им изделие до формы. От дождя на период полного застывания (40 суток) закрывают навесом из пленки.

Стоунхендж на огороде

Ландшафтный искусственный камень должен иметь древний вид, для этого его спустя сутки-двое после схватывания состаривают:

Ландшафтный искусственный камень должен иметь древний вид, для этого его спустя сутки-двое после схватывания состаривают:

- Натирают весь, более солнечную сторону, охрой с примесью газовой сажи; сажа как пигмент есть в продаже. Это создаст видимость коры выветривания.

- В углубления на теневой стороне втирают ту же сажу, что имитирует накопление органического субстрата.

- Выпуклости на солнечной стороне натирают с растушевкой железным суриком, получится видимость загара камня.

- После полной выдержки весь валун моют мягкой щеткой под брызгами из лейки.

В заключение, дождавшись теплой влажной, но без сильных осадков, погоды, камень натирают кефиром или йогуртом, простым, без бифидобактерий и биодобавок. Спустя несколько суток он местами покроется мхом и лишайником.

***

Из искусственного камня можно делать произведения от статуй до ювелирных изделий. Настоящая статья предназначена дать сведения, позволяющие выработать начальные навыки работы с этим замечательным материалом.

Загрузка…

Загрузка…что еще почитать:

Вывести все материалы с меткой:vopros-remont.ru

Изготовление искусственного камня – новый этап в дизайне

Искусственный камень – это название объединяет целый ряд различных материалов, которые изготовлены по определенной технологии, а конечный результат практически полностью имитирует натуральный камень.

Искусственный камень – это название объединяет целый ряд различных материалов, которые изготовлены по определенной технологии, а конечный результат практически полностью имитирует натуральный камень.

Первые удачные разработки в этой сфере были проведены в Америке в 60-х годах минувшего века. На сегодняшний день существует целый ряд технологий для получения этого материала.

Для чего же он нужен? В первую очередь, он широко используется для внутренней отделки помещений, создавая неповторимый интерьер. Определенные сорта искусственного камня применяют для ландшафтного дизайна и отделки фасадов строений.

Изготовление искусственного камня возможно не только в условиях производства на сложном оборудовании, но так же несколько наиболее простых разновидностей можно получить и в домашних условиях.

Ключевые особенности и свойства

Широкое распространение искусственный камень получил именно в сфере дизайна интерьеров.

Главная особенность материала – невысокая стоимость и полная имитация внешнего вида дикого камня.

Кроме низкой цены материал обладает и другими полезными свойствами, благодаря которым он стал очень популярным:

- возможность изготовить фрагмент определенного размера и конфигурации;

- благодаря небольшой толщине материал обладает меньшей массой, чем натуральный камень и не создает существенной нагрузки на стены или пол;

- возможно производство непосредственно перед монтажом, что исключает затраты на транспортировку и возможные отходы;

- практически безграничное количество оттенков благодаря широкой гамме красителей;

- в зависимости от сырья некоторые разновидности искусственного камня не уступают по прочности натуральному аналогу, но гораздо легче обрабатываются и не скалываются.

Широкий спектр полезных потребительских свойств позволили искусственному камню занять прочную позицию в отрасли декорирования помещений и ландшафтного дизайна. Из отдельных видов материала изготавливают кухонные столешницы, подоконники, мойки, элементы декора для мебели, непосредственно, облицовочные плиты, статуэтки, различные поделки и даже мебель.

Основные разновидности

В зависимости от сырья, из которого изготавливается искусственный камень, он бывает следующих видов:

- гипсовый литой. Один из наиболее распространенных вариантов для декорирования помещения. Нельзя использовать на улице, так как материал не обладает морозостойкостью. Один из самых дешевых вариантов, подходит для изготовления в домашних условиях;

- керамический. Основное вещество – глина, которая проходит обжиг в соответствующих условиях. Изготовление возможно только при наличии специального оборудования. В процессе обжига тратится большое количество электроэнергии;

- бетонный монументальный и формовой. Первый вид подходит для изготовления валунов, плит и массивных конструкций. Используется непосредственно на месте изготовления. Второй вариант – для домашнего использования;

- полиэфирный. По своим свойствам может превосходить натуральный камень. Изготавливается только в условиях производства на специальном оборудовании. За счет горячего наполнителя затвердевание возможно только при больших температурах и в вакууме;

- акриловый или полимерный камень. Один из наиболее распространенных вариантов не только для промышленного производства, но и для изготовления в домашних условиях. По прочностным характеристикам не уступает природному аналогу;

- жидкий камень. В качестве основы используется акриловое вещество – гелькоут. По прочности уступает предыдущему варианту, но благодаря пластичности геля в домашних условиях есть возможность изготовить искусственный камень практически любой сложности и конфигурации.

Немного об акриловом полимерном камне

Один из наиболее распространенных вариантов имитации натурального камня – его полимерный аналог. Он обладает хорошей плотностью и минимальным впитыванием воды. Для сравнения, у жидкого акрилового камня этот показатель равен 0.02 %, а у натурального мрамора – 0.55% от собственного веса.

Промышленность изготавливает из него не только ванны, раковины и декоративные предметы, но и «каменные обои» – специальные полотна толщиной от 6 до 12 миллиметров, которые наклеиваются на стену для создания неповторимого декора.

В домашних условиях можно изготовить каменные плиты практически любой толщины и декоративной фактуры, что делает его незаменимым в качестве материала внутренней отделки. На ощупь жидкий камень очень теплый, что создает ощущение, будто прикасаешься к слегка нагретому на солнце граниту или базальту.

Разновидности форм

Формы для изготовления искусственного камня бывают трех основных разновидностей:

- одноразовые из глины. Обычно используются в качестве пробных вариантов для получения штучных образцов;

- силиконовые. Изготавливаются в домашних условиях. Ресурс – до 50-60 отливок. Прекрасный вариант для изготовления небольшой партии искусственного камня;

- полиуретановые. Изготавливаются в промышленных условиях. Не дешевый, но очень долговечный вариант. Подходит для изготовления большой партии искусственного камня в домашних условиях. Продаются в специализированных магазинах.

Для изготовления формы из силикона в домашних условиях понадобятся образцы камней, которые послужат матрицей, ровный щит с бортиками (ДСП, металл, фанера) и силикон. Лоток с бортиками устанавливаем на ровную горизонтальную поверхность и укладываем вовнутрь камни – образцы, которые обильно смазываем солидолом.

Важно, чтобы по высоте камни были ниже на несколько сантиметров, чем борт лотка. Затем переходим к заполнению всего внутреннего пространства лотка силиконом. Аккуратно подаем субстанцию и следим, чтобы не образовывались пузырьки. После наполнения емкости силиконом до краев, разглаживаем поверхность шпателем, смоченным в любом моющем для посуды, и даем время на застывание. Примерно через 2 недели можно пользоваться готовой формой, которая будет заполняться литьевыми составами для изготовления искусственного камня.

Процесс изготовления

Если не рассматривать некоторые нюансы, то процесс изготовления искусственного камня – это литье в форму. Специальный состав просто заливается в матрицу, где потом он затвердевает. Касаемо полимерных аналогов натурального камня, время застывания небольшое и зависит от характеристик основного компаунда, в основном это сутки, тогда как время схватывания около 30-40 минут.

Готовые компоненты для приготовления акрилового камня без труда можно найти на полках строительных магазинов, либо искать в продаже уже готовые наборы, в которые входит отвердитель, смола, пигмент и наполнитель. В зависимости от конечного результата, процентное соотношение наполнителя может быть разным и колебаться в пропорциях от 3:1 до 5:1, включая 2-4% пигментного красителя.

После завершения процесса изготовления можно приступать к монтажу, который не отличается сложностью и напоминает укладку кафельной настенной плитки.

Итоги

Искусственный камень – прекрасная альтернатива натуральному материалу, благодаря невысокой стоимости, богатству расцветок, размеров и фактур, а так же легкости монтажа. Возможность изготовления каменных плит и кусков необходимых размеров дома открывает широкие возможности для декорирования помещения и придания ему необычного внешнего вида.

Читайте также интересную статью полипропиленовое фиброволокно, или как сделать бетон крепче.

polimerinfo.com

Как сделать искусственный камень

Сегодня очень распространена отделка фасадов зданий натуральным камнем. Однако такой камень достаточно дорогой. В качестве альтернативы можно использовать решение, которое заключается в собственноручном изготовлении искусственного камня. Следует заметить, что камень, изготовленный в кустарных условиях, в результате не будет уступать натуральному камню, а вы неплохо сэкономите. Используя искусственный камень для отделки фасадов можно создавать уникальный дизайн. При всем при том, самостоятельное изготовление искусственного камня не такая уж и сложная задача.

Преимущества искусственного камня

Согласно некоторым проведенным исследованиям, при правильном изготовлении искусственного камня он может превосходить натуральный по механическим свойствам и стойкости. Выделяются следующие характерные преимущества:

- Можно производить тонкими плитками. Это позволит уменьшить вес объекта, на который камень будет монтироваться.

- Можно изготавливать камни разных фактур и цветовых решений.

- Есть возможность производить искусственный камень непосредственно на месте будущего монтажа, так что нет необходимости дополнительно затрачивать деньги на доставку.

- Чтобы избежать полировки, шлифовки и распиловки можно изготовить сразу гладкие до блеска плитки.

- Возможно изготовление бутового камня неправильной формы.

Обратите внимание! Если создавать имитацию полимерного связующего, изделие будет термопластичным. Соответственно после заготовку можно будет формировать, изгибать и соединять бесшовно.

Виды искусственного декоративного камня

Искусственный камень своими руками может изготавливаться по разным технологиям:

Керамический.

Керамический

При изготовлении камень обжигается при необходимом температурном режиме. Данный вид камня необходимо изготавливать на больших площадях, поэтому в домашнего производства он не подходит.

Гипсовый.

Гипсовый

Такой камень можно производить в домашних условиях. Гипсовый искусственный камень используется только для внутренней отделки интерьера.

Бетонный формовой.

Бетонный формовой

Ресурс форм для производства камня из бетона значительно меньше, в отличие от форм, предназначенных для отливки гипсового камня. По себестоимости бетонный камень обойдется немного дороже гипсового, но такой камень также можно изготовить дома.

Бетонный армированный.

Его производство осуществляется поштучно. При этом изготовление происходит непосредственно на месте. Благодаря свободной формовке можно сделать булыжники, искусственные валуны и плиты, впоследствии создав, например, сад камней.

Полиэфирный искусственный камень с минеральным наполнителем горячего отверждения.

Такой камень имеет выдающиеся механические и декоративные свойства. Однако для домашнего производства он не подходит, так как для его затвердевания необходимо создать специальные условия.

Литой акриловый холодного отверждения.

Акриловый

Возможно его кустарное производство. Условия изготовления сходны с условиями, необходимыми для производства гипсового камня. После изготовления форму камня можно изменять, что никак не влияет на качество готового изделия.

Жидкий камень на гелиевом акриловом связующем – гелькоуте.

Гелькоут

Что касается его механических свойств, то он уступает только литому. Все дело в том, что в гель может вводиться меньшая часть минерального наполнителя. В домашних условиях можно изготавливать камни довольно сложной конфигурации.

Итак, какой именно выбрать метод изготовления искусственного камня, выбираете вы сами. Если вы хотите изготовить камень для внутренней отделки, то отдайте предпочтение акрилу и гипсу. Что касается наружных отделочных работ, то здесь необходим материал, не боящийся влаги. Поэтому лучшим будет состав на цементной основе. Если говорить о цене, то самый дорогой по себестоимости акриловый камень, затем бетонный камень и гипсовый. Чтобы качество готовой продукции было высоким, в смесь можно добавить наполнители: песок, мраморную крошку, щебень мелкой фракции. Кроме всего прочего, это позволит сэкономить на исходном материале. Для увеличения прочности дополнительно добавляется фиброволокно. Этот продукт предотвращает появление микротрещин на готовой продукции. Рекомендуется использовать и пластификатор. Так можно повысить плотность искусственного камня, так как количество воды в растворе минимизируется.

Как достичь желаемого цвета

Пигменты для искусственного камняЧтобы придать красивый вид искусственному камню, предварительно можно его покрасить. Как это сделать? Для окраски используются специальные пигменты. Например, их можно наносить на форму непосредственно перед заливкой в них раствора. При этом форму нужно закрашивается частично, что позволяет создать имитацию натурального камня.

Обратите внимание! Крайне важно использовать не просто колер для красок, а качественный пигмент. Они представляют собой железооксидные неорганические красители.

Чтобы краска не трескалась и не смывалась, ее перемешивают со свежим раствором и предварительно наносят на форму. Впоследствии она проникнет вглубь камня примерно на 3 мм. А этого достаточно, чтобы краска не смывалась. Что касается объема и количества пигмента, то его удельная доля определяется методом пробы. Для этого можно изготовить несколько экспериментальных плиток и после полного их высыхания посмотреть, какой получится цвет. Только так можно добиться именно того цвета, который нужен.

Рассмотрим три метода изготовления камня: из гипса, акрила и цемента.

Изготовление искусственного камня из гипса

Замешивание гипсаМетодика изготовления искусственного камня из гипса считается наиболее востребованной. Для производства гипсового камня потребуется набор следующих материалов:

- белый гипс,

- ангидрид,

- теплая вода,

- песок мелкой фракции,

- емкость для смешивания ингредиентов,

- матрица,

- поддон,

- рифленое стекло,

- краска на водной основе.

Много рабочего места не потребуется, но, несмотря на это, рабочая площадь должна быть хорошо обустроена. Рядом неплохо иметь стеллажи или полки, на которые будут выкладываться заготовки. Все рабочие инструменты должны быть под руками. Весь процесс работы проходит по следующему плану:

- При замешивании гипса не следует делать запас. Гипс очень быстро затвердевает, поэтому постарайтесь точно высчитать необходимое количество гипсового раствора. Большой проблемы, конечно, не будет, если останется немного гипса.

- Гипс вы приобретете в сухом виде, поэтому его следует смешать с водой, пропорцию определите самостоятельно на глаз.

- В процессе замешивания добавляйте гипс постепенно, так легче добиться однородной массы. Сама масса по консистенции должна быть густоватой.

- Чтобы придать будущей заготовке крепости, необходимо добавить песок в размере 10% от общего объема смеси.

- На следующем этапе форму следует смазать воском и скипидаром. Если этот этап проигнорировать, то вы не сможете вынуть заготовку из формы. Чтобы воск растворился, сделайте водяную баню. Так вы сможете тонким слоем нанести воск на поверхность формы.

- В процессе высыхания в заготовке могут образовываться раковины. Чтобы их ликвидировать можно заливать жидкий гипс.

- Если вам необходимо придать цвет камню, добавляйте пигмент в процессе замешивания гипса. Как это правильно делать, мы говорили выше.

- Когда смесь вылита в форму, шпателем необходимо разровнять ее и тщательно утрамбовать.

- Чтобы гипс равномерно распределился по форме, на поверхность кладется рифленое стекло, и выполняется процесс вибрации в течение двух минут.

- Сам гипс будет застывать в течение 20 минут. Затем стекло без особых проблем отделяется от формы. Сама форма снимается. Когда все заготовки изъяты, их необходимо положить на свежий воздух, где они полностью высохнут.

- После высыхания гипса дополнительно можно нанести краску в несколько слоев.

После окончания всех этих действий искусственный камень из гипса готов к укладке. При налаженной работе в течение дня можно изготовить много камней.

Изготовление искусственного камня из акрила

Камень из акрилаАкриловый камень небольшого размера можно изготовить в течение трех часов. В его составе должны присутствовать следующие компоненты:

- Отвердитель 2-4%.

- Акриловая смола 25%.

- Композитный материал или другой наполнитель 70%.

- Пигмент.

Процесс работы достаточно прост и не требует соблюдения особой технологии.

- Первым делом тщательно перемешиваются все вышеперечисленные компоненты.

- После смесь заливается в подготовленную форму.

- Процесс застывания должен проходить при температуре 25 °С. Это идеальные условия.

Обратите внимание! Акриловая смола имеет свойство прилипать. Поэтому необходима форма, к которой она не липнет: металл, стекло, полиэтилен.

Весь процесс высыхания акрилового камня может занять около двух часов. Если достаточно форм, то можно изготавливать их с небольшим промежутком, при этом каждая партия должна хорошо просохнуть, и только потом ее можно будет вынуть из формы.

Изготовление искусственного камня из цемента

Цементный растворЧтобы сделать искусственный камень из цемента вам потребуется предварительно подготовить следующий инструмент и материал:

- Портландцемент.

- Теплая вода, желательно очищенная.

- Шпатель.

- Емкость для замеса цемента.

- Песок мелкой фракции.

- Состав для разделения.

- Формы для камня.

- Сетка для придания прочности камню.

Итак, когда все у вас находится под руками, можно приступать к процессу изготовления.

- Для первого слоя необходимо сделать замес песка с цементом, в соотношении 3:1. Распределять раствор следует в силиконовой либо полиуретановой форме.

- После добавления воды и тщательного перемешивания масса должна напоминать по консистенции сметану.

- Что касается добавления краски, то делать это лучше всего на этом этапе.

- Итак, когда смесь готова, ее выкладывают до половины формы.

- Затем нарезается необходимого размера сетка, которая будет укладываться следующим слоем. Она позволит сделать камень прочным. После выкладывания ее на смесь, остаток заливаете силиконом.

- По завершении заливки по поверхности проводите острым предметом, чтобы получилась канавка она обеспечит лучшее сцепление с поверхностью.

После всего этого камень должен хорошенько просохнуть. После двенадцати часов заготовки изымаются и кладутся на свежем воздухе до полного высыхания.

Обратите внимание! Независимо из чего вы будете делать искусственный камень, формы по окончании работ необходимо тщательно промыть. Это позволит в будущем повторно их использовать при необходимости.

Где взять форму для искусственного камня?

ФормаБез такого простого предмета, как форма, невозможно сделать искусственный камень. Более того, его качество напрямую зависит от самой формы. Самый простой выход, пожалуй, пойти в строительный магазин и купить уже готовые формы. Однако если говорить о разнице между магазинными формами и сделанными самостоятельно, то особенно сэкономить вы не сможете.

Форма для изготовления декоративного бетонаЕдинственный плюс самостоятельного изготовления, это уникальность формы. Можно сэкономить, если изготавливать сразу несколько форм разных размеров. Формы можно изготовить из дерева и силикона.

Изготовление деревянной формы

Деревянная формаНа первый взгляд вариант изготовления форм из дерева может показаться примитивным. Но на самом деле это не так. Для основы вам не придется покупать дорогостоящий материал. Достаточно нескольких старых досок и реек для изготовления бортиков. Чтобы лицевая часть камня имела неповторимый внешний вид, возьмите старые доски, которые могут быть даже слегка битыми. Но что касается бортиков, то они должны быть ровными. То же касается и перегородок внутри формы. Это позволит в процессе кладки соблюсти ровность швов. Хотя можно задать форму любого размера и вида. Все зависит от вашей фантазии и креативности. Вся заготовка сбивается гвоздями. Важно уплотнить ее до такой степени, чтобы из нее не вытекал раствор. Вот так очень просто и достаточно быстро можно сделать форму для искусственного камня. Заливка осуществляется по выбранной вами технологии.

Этот вариант можно назвать бюджетным. Так сказать, на случай, когда других доступных вариантов нет. Как показывает практика, работать с такими формами проблематично, но вполне реально. Сегодня существуют другие технологии, которые позволяют изготавливать более удобные формы для заливки камня, например, из силикона.

Изготовление силиконовой формы

Что касается этой технологии изготовления формы, то она потребует от вас большего времени. Необходимо будет приобрести расходный материал.

Для начала необходимо собрать образцы для формы. В большей степени это будет зависеть от форм и размеров, которые вы хотите получить в конечном результате. Например, остановить свой выбор можно на природном камне. Более того, его можно разбивать на осколки или обтачивать/срезать края камня. Далее, вам потребуется изготовить форму для отливки. Для этого необходимо воспользоваться старым деревянным ящиком. Если его нет, тогда можно сколотить самостоятельно. Каждая заготовка должна хорошо скрепляться между собой, чтобы в процессе заливки ящик не рассыпался. Затем на дно ящика выложите приготовленные камни. При этом кладите их ровной стороной вниз. Между камнями должно оставаться несколько сантиметров.

Обратите внимание! Чтобы силикон не затек под образцы, дно коробки можно промазать жидким пластилином и сверху него положить камень.

Теперь пришло время приготовить силикон. Здесь нет нечего сложного. Самое главное точно придерживаться инструкции по его приготовлению. Все компоненты должны быть тщательно перемешаны при помощи миксера. Когда масса готова, дайте ей настояться около тридцати минут. По истечении этого времени можно начинать заливку.

Силиконовая формаНепосредственно перед заливкой силикона убедитесь в том, что камни лежат правильно и каждый на своем месте. Чтобы силикон лег равномерно его постоянно необходимо трамбовать, это предотвратит образование пустот. Силикон следует заливать до тех пор, пока он не накроет поверхность камней на 50 мм. После заливки форму с залитым силиконом положите в темное место на двое суток. В зависимости от внешних факторов, процесс застывания может затянуться и до одной недели. Когда форма застыла, необходимо снять боковые бортики коробки и аккуратно отсоединить готовую силиконовую форму от камня. Силиконовая форма готова! Также можно сделать форму из полиуретана.

Изготовление полиуретановой формыТеперь вы знаете, как сделать искусственный камень и формы для его производства.

Камень, изготовленный в полиуретановой формеСмотрите также:

Как клеить декоративный камень на стену

Как сделать каменную кладку

stroysvoimirukami.ru

Столешница из искусственного камня своими руками

Главная » Мебель » Изготовление столешницы из искусственного камня своими руками

Для мебели в кухне и в ванной очень важна надежность и функциональность. А еще требуется легкость уборки — за чистотой следить нужно обязательно. Многим из этих критериев отвечает столешница из искусственного камня. Но нужно правильно выбрать материал, чтобы не оказалось, что дорогая вещь не оправдала ожиданий.

Виды искусственного камня

Содержание статьи

В последнее время все четче прослеживается тенденция к использованию в отделке более натуральных материалов. Та же столешница в кухню или ванную. Пусть МДФ может быть и неплохой вариант, но хочется чего-то более надежного и солидного. Самый оптимальный выбор — натуральный камень. Но такой вариант слишком дорог. Более бюджетна столешница из искусственного камня, хотя натуральной ее назвать очень сложно. Только один из видов, и то с натяжкой.

Столешница из искусственного камня смотрится хорошо. Важно, чтобы она еще и в эксплуатации была удобной и «долгоиграющей»

При знакомстве с темой оказывается, что искусственный камень может быть разным. Причем разным кардинально — из различных материалов с разными свойствами. Или используют разные технологии, например, литьевую. Так изготавливаются бесшовные столешницы любой формы. Или наклеивают листовой материал на основу, но тут без швов не обойтись.

Мойка со столешницей без швов может быть сделана либо из агломерата, либо из акрилового камня

Но не торопитесь с выводами. Кажется, что столешница без швов лучше. Возможно. Но при литьевой технологии применяют пластик, а он склонен к появлению царапин. Так что лучше уж хорошо обработанные швы. При высоком качестве выполнения работ они на сложность уборки не влияют, а заметны только с близкого расстояния. В общем, разбираемся с технологиями производства столешниц из искусственного камня.

Столешницы из акрила

Бесшовные столешницы делают из акрилового камня. Это пластик, который продают в жидком виде. В состав могут подмешивать натуральные камни или песок, но основная масса — это, все-таки, пластик со всеми его достоинствами и недостатками. Могут такой материал называть жидкий камень, жидкий мрамор и т.д. Суть не меняется. Разве что под этим наименованием скрывается агломерат. Но тут надо уточнять процент минеральной составляющей. Если он меньше 90%, а в качестве связующего используется акрил, то, как ни крути, это акриловая столешница, а не каменная.

Достоинства — самые разные цвета, варианты композиции, невысокая цена (это если без бешеных накруток). Недостатки — поверхность царапается, боится горячего. После того как появляются царапины, их можно отполировать, но это недешевая услуга. Вид после восстановления на некоторое время восстановится. Но на некоторое время — это до появления новых царапин.

Из акрилового камня столешницы выглядят очень неплохо

Технология изготовления столешниц из акрилового камня проста. По заданным размерам и форме делают опалубку. В нее заливают акрил, выжидают время до окончательного твердения. Опалубку снимают. Далее, по идее, надо выждать, пока процессы твердения окончательно закончатся. Это порядка двух недель. За это время из пластика испарятся все летучие составляющие, он наберет максимальную прочность. Но фирмы, которые производят литые столешницы, чаще всего, этап выдержки пропускают. Это и время, и затраты — хранение на складах готовой продукции, когда уже можно получить деньги.

А это вид после нескольких месяцев использования. И не сказать, что использование «в жестком режиме». Обычная семья

Этот вариант самый недорогой, привлекательный внешне, но и самый ненадежный. Уже через месяц появляются царапины, которые очень портят внешний вид и настроение обладателей.

Агломерат

Это каменная крошка и немного связующего (4-6%). Большая часть каменной крошки (в идеале 96%) — прочный кварц или гранит. В качестве связующего применяют полиэфир. В состав могут «для цвета и разнообразия» добавлять различные натуральные и не очень камни/вещества. Это может быть мраморная крошка, цветное стекло, блестки и т.д.

Внешне агломерат не отличить от акрила, а вот по эксплуатационным характеристикам они очень могут различаться

Кварцевый или гранитный агломерат намного прочнее. По сути, это камень с небольшим добавлением пластика. Он устойчив к механическим воздействиям. Поцарапать можно, но приложить придется солидные усилия. Если царапины, все-таки появились, их можно заполировать. Процесс этот долгий и нудный. Зато столешница выглядит отлично длительное время.

Продавцы акрила говорят, что кварц и гранит «фонят». Это правда. Многие натуральные камни — тот же мрамор, кварц, гранит — имеют определенный природный радиационный фон. Но основное тут — природный. Он не вредный и на здоровье в таких дозах оказывать влияние не может. Второй «минус», который приписывается натуральным камням — их хрупкость. Ну да. Они раскалываются, если по ним очень сильно ударить. Но действие должно быть приложено точечно и такой силы, что его на кухне просто создать невозможно. В общем, если есть возможность, лучше для столешницы выбрать агломерат.

Листовой искусственный камень

Эта технология применяется, если нужна столешница значительной толщины. Тот же агломерат большой толщины — очень тяжело и дорого. А смысла в применении массива особого нет. Цельный агломерат делают при толщине не более 2-3 см. Если нужна более толстая плита на кухонных шкафах, дешевле облицевать основание.

Листовой акрил более прочный, долговечный

На основание — влагостойкий МДФ, ДСП или фанеру (фанера — самый лучший вариант) — наклеивают слой «камня». Проклеивают плоскость и торцы. Используют специальный сверхпрочный и быстротвердеющий клей. Клей тонируют в тон с покрытием. После застывания швы, стыки, перепады шлифуют. При хорошо выполненной работе такие столешницы очень долговечны и практичны.

Листовой «камень» существует различный. Это может быть один из видов акрила или агломерат. С агломератом все понятно. Он действительно прочный и надежный. Просто в данном случае чаще применяют более дорогие сорта, например, с мрамором. Листовой акрил — более дешевый вариант. Несмотря на то, что это пластик, по эксплуатационным характеристикам он лучше литьевого собрата.

Собирается столешница на основе из фанеры (лучшее из оснований)

Строит сказать, что и агломерат может быть «не очень». Если в нем применяют крошащийся заполнитель, если связующее недостаточно качественное, будут и царапины, и пятна, и сколы. Если решите заказывать в какой-то фирме, лучше найти тех, кто уже использует их продукцию. И спрашивать о гарантиях. Но учтите, что в наших реалиях, часто одно юридическое лицо закрывают, открывают другое. И все. Все гарантии от юрлица сгорели. Более надежны в этом плане гарантии от частника.

Какую технологию проще освоить самостоятельно

Если говорить о самостоятельном изготовлении, то проще всего сделать столешницу из литьевого акрила. Правда если использовать готовые смеси, цена получится практически такой же, как при заказе на фирме. Следующий по сложности процесс изготовления столешницы — из агломерата. Так как связующего немного, добиться гладкой лицевой поверхности не так просто. Если не пугает длительная шлифовка для получения нормального результата, можно попытаться освоить и эту технологию. Столешница из искусственного камня на основе агломерата — самый лучший выбор в плане долговечности и внешнего вида.

Столешница из искусственного камня своими руками

Последняя «по легкости» технология изготовления столешницы — из листового камня. Очень много точной подрезки, склеивания частей и шлифовки. Нужны профессиональные инструменты — дисковая пила с направляющими, лобзик, дисковая шлифовальная машинка с набором дисков для полировки. Еще требуется много струбцин для притягивания и фиксации приклеенных фрагментов.

Столешница из литьевого акрила своими руками

Многим кажется, что цельная столешница без швов — лучший из возможных вариантов. Проще в уходе, не может быть протечек. Это так, но сам материал (акрил) не везде хорош в эксплуатации. Сам акрил — отличный материал. Для ванной столешница из искусственного камня — хороший выбор. Тут очень мало возможностей поцарапать поверхность, нет высоких температур. А влага, пар, мыло и другие моющие средства пластику не страшны. Если вы решили освоить технологию литья акриловой столешницы, можно пробовать сделать ее для ванной комнаты.

По внешнему виду неспециалист не отличит один тип искусственного камня от другого

Подготовка

Для заливки акрила делают форму. Для ее изготовления используют ламинированный ДСП или МДФ. Если поверхность столешницы должна быть гладкой, материал для опалубки тоже должен быть гладким. Если нужна фактура — она должна быть на форме. После снятия с формы акриловый камень повторит все выемки и бугорки. Поэтому к подбору материала для формы относимся скрупулезно.

Вырезанную заготовку обрамляем бортиками, отверстия под варочную поверхность и мойку закрываем технологическими заглушками

Из того же материала делают бортики. Края планок шлифуют сначала более грубым полотном, потом все более тонким наждачным диском. Используют все более уменьшающуюся зернистость. Помним, что все дефекты затем будут отлиты в акриле. И они очень заметны, если камень выбрали однотонный, без вкраплений. Швы герметизируются, выравниваются. Конструкция тщательно очищается, высушивается, затем изнутри покрывается воском.

Изготовление столешницы

К акрилу добавляют наполнители — каменную или мраморную крошку, пигмент, декоративные составляющие. Все перемешивается. В последнюю очередь заливается отвердитель. Заливают акрил в несколько слоев, поэтому добавляют отвердитель только в часть состава.

Состав распределяется по плоскости

В готовую опалубку заливается акриловый состав. Распределяют его равномерно по все площади. Он должен растечься по всем элементам формы. При этом нельзя допустить появление пузырей — воздух надо удалять. После того как состав распределили, сверху укладывается лист ДСП, который тоже смазан воском. На ДСП устанавливают груз. Его надо подбирать аккуратно, чтобы состав не выдавило по бокам. Груз оставляют на полчаса. Потом его снимают, подымают ДСП. В форму заливают вторую порцию пластика и оставляют на сутки. За это время акрил отвердеет. Можно снимать опалубку.

Установка на каркас и полировка

После того как сняли плиту из пластика с опалубки, ее крепят на каркас. Акрил — эластичный материал. Даже при толщине в 20-30 мм, он гнется. Чтобы обеспечить стабильность формы и собирают каркас. Его делают из древесины (брус толщиной 50 мм или больше) или из влагостойкой фанеры (толщина 27 мм). Каркас — это планки вдоль передней и задней стойки, поперечные перемычки, установленные с шагом 40-50 см. Также планки ставят в местах опирания на мебельный каркас. Нужны еще усиления в местах наибольшей нагрузки. Это там, где будет устанавливаться варочная поверхность или мойка.

Цельнолитая столешница для кухни или ванной также закрепляется на каркасе

Каркас делают при толщине акрила больше 10 мм. Для более тонкого слоя требуется сплошное основание. То есть, из той же фанеры надо вырезать повторение вашей столешницы и эти два листа склеить между собой. Толщина фанеры — 27 мм или около того. Можно склеить два более тонких листа. Получается дешевле. Для нормальной склейки листы фиксируют струбцинами.

Финальная отделка — шлифовка. Сначала дисками с мелким зерном — от 320 и выше, в финале — насадкой для полировки. Этот этап важен для внешнего вида. Можно убрать большую часть огрехов. Но можно и навредить.

Из листового камня

Казалось бы, из листового пластика или, как его называют, искусственного камня, сделать что-либо не проблема. Так-то оно так. Из листа нарезают детали нужной формы и размера, их склеивают между собой. Швы полируют, убирая заодно и возможные перепады по высоте.

Много полировки. Но это для любого искусственного камня

Собранную конструкцию либо наклеивают на сплошное основание (при толщине камня до 10 мм), либо делают каркас из древесины или фанеры. Вроде все несложно. За исключением того, что:

- Лист материала весит много, ворочать его — то еще удовольствие.

- Резы должны быть идеальными, подгонка деталей тоже. Для этого требуется профессиональное оборудование и умение с ним обращаться.

- Стыки проклеиваются и фиксируются струбцинами. Их ставят примерно каждые 20-30 см. Даже для постепенной неспешной работы количество струбцин — порядка десяти.

- Для шлифовки стыков нужна хорошая шлифмашинка. Можно обойтись и шлифовальными дисками на болгарку. Но инструмент при этом должен быть с возможностью регулировки оборотов.

Для того, чтобы части столешницы притянуть как можно плотнее, ставят временные упоры. За эти упоры цепляют струбцины

А так да. Можно сделать столешницу из листового искусственного камня своими руками. Чтобы иметь представление о том, как и о чем идет речь, смотрите видео. Пояснений практически нет, но технология работ прослеживается. Вот только для лучшего соединения деталей (при приклеивании кромки) в основном листе лучше выбрать четверть. Так и шов будет не так заметен, да и соединение более надежное.

stroychik.ru

Из чего делают искусственный камень?

Совершенно особый вид современного строительного материала – это искусственный камень. Вероятно, только человек, бесконечно далекий от строительства, ничего о нем не слышал. Большинство уже успело по достоинству оценить все преимущества, которыми он обладает в сравнении с другими стройматериалами.

Преимущества искусственного камня

Если сопоставлять его с прочими доступными для облицовки или строительства материалами, то у искусственного камня найдется масса достоинств:

- Цельность. В отличие даже от многих природных камней, камень искусственный, что называется, «без сучка и без задоринки». Его монолитностью обусловлены и его превосходные прочностные характеристики, и визуальная привлекательность: узор однородный на протяжении всего материала.

- Производство искусственного камня обходится значительно дешевле, нежели изделий из натурального (о том, как это делается, будет рассказано немного ниже). Отсюда и другое немаловажное его преимущество – доступная цена.

- Опять же, сравнивая искусственный камень с натуральным, стоит отметить и его меньшую массу. Конечно, весовая характеристика будет зависеть во многом от технологии изготовления и от используемых материалов. Но в целом картина обстоит именно так. Если не каждая стена сможет выдержать довольно немаленькую массу природного камня, то искусственный – выдержит практически любая.

- Неподверженность гнилостным и плесневым образованиям. Разумеется, камень искусственного происхождения не проржавеет и не сгниет. Его можно эксплуатировать практически неограниченное время под дождем: влаги он совершенно не боится.

- Точно так же он не боится и едких химических соединений.

- Не потребуется и значительных усилий, либо каких-либо специализированных средств для ухода за ним. Следовательно, он еще и очень нетребователен в процессе эксплуатации.

- К тому же, он еще и достаточно прочен для того, чтобы выдержать самые разные механические нагрузки. По своим прочностным характеристикам он не уступает камню природному, а потому купить искусственный камень можно будет для самых разных нужд – от наружной отделки фасадов до внутренней облицовки, для укладки тротуаров и т.д.

- Пожаробезопасность. Так как производится такой камень из огнеупорных материалов, то вполне естественно, что он не подвержен горению. Следовательно, может воспрепятствовать распространению огня.

- К тому же, он нетоксичен. Даже после прямого контакта с открытым пламенем, длительного соприкосновения с водой из него не будет выделяться вредных для организма веществ.

- Эстетическая привлекательность – это также один из поводов для того, чтобы купить искусственный камень. Более того, в зависимости от технологии производства камня, он может весьма реалистично имитировать мрамор, гранит и многие другие виды натурального материала, да так, что отличить искусственное от натурального сможет разве что ну очень крутой специалист.

- Он легко поддается обработке. Искусственному камню проще придать нужные формы. Благодаря этому, из него можно выложить панно и мозаики, а также осуществить укладку в самых проблемных местах, где в случае с природным камнем пришлось бы пойти на компромиссы или затратить немало сил и средств.

Как видно, камень искусственного происхождения обладает массой неоспоримых достоинств. Его приобретение во многих случаях можно смело считать едва ли не единственно верным вариантом.

Каким образом производится искусственный камень

Производство искусственного камня может быть основано на самых разных технологиях. И во многом они определяются тем, какой именно материал берется за основу.

В настоящее время наиболее часто применяемыми являются:

- тригидрат алюминия – он же АТН;

- композит.

Что касается АТН, то это превосходный по своим физико-техническим характеристикам материал, имеющий еще и большую степень эстетической привлекательности. Он химически инертен, а в своем составе содержит воду – следовательно, абсолютно негорюч.

Всевозможные композитные искусственные камни могут быть изготовлены из самых разных материалов. В их состав входят те или иные наполнители смолы и различные добавки – абсорберы, катализаторы, красящие пигменты, стабилизаторы и т.п. Именно они во многом и определяют физико-технические параметры строительного материала.

Широко распространен сегодня так называемый акриловый камень. Основой его является акриловая смола. В качестве наполнителя применяются все те же АТН, а также гидроксид алюминия, выработанный из натуральной белой глины. Она настолько экологически безопасна, что ее используют даже в стоматологии.

Что же касается непосредственно производства камня искусственного происхождения, то технология может различаться в зависимости от применяемого материала. В целом, последовательность действий выглядит примерно следующим образом:

- Происходит подготовка формы для будущего камня. Сама форма может, в свою очередь, быть произведена из разных материалов: стекла или металла, полиуретана или стеклопластика, силикона и т.д. На этом же этапе происходит и ее полировка.

- Проводится обмазывание внутренних стенок формы специальными составами, которые не позволят прилипнуть камню к ее стенкам.

- Все необходимые компоненты, которые входят в рецептуру камня, смешиваются между собой в особых пропорциях. Также сюда добавляют специальные отвердители. Смешивание производится особым вакуумным миксером для того, чтобы в готовой смеси не было пузырьков воздуха. Наконец, происходит заливка материала в форму через технологию так называемого непрерывного литья.

- Теперь требуется выждать определенное время для того, чтобы масса будущего камня затвердела. Качество заправленного отвердителя в этом случае играет решающую роль. От него зависит не только скорость, но и равномерность отвердевания по всему объему массы внутри формы.

- Далее происходит извлечение застывшей массы. Из нее можно будет изготовить любое требуемое изделие – плитку, столешницу, подоконник и многое другое.

- В свою очередь, готовые плиты могут быть ошлифованы и обработаны до нужной производителю кондиции. К примеру, можно будет выпилить плитку той или иной формы, толщины. Дополнительно на нее можно нанести защитно-декоративное покрытие.

Производство искусственного камня относится к сложным и высокотехнологичным процессам. Это невозможно осуществить без привлечения грамотных специалистов своего дела, а также специализированного профессионального оборудования.

Использовать искусственный камень можно в самых разных областях. Часто его применяют для внутренней облицовки помещений — ванн, холлов, тротуаров, а также для наружной отделки. Из искусственного камня изготавливают даже целые предметы мебели. Выглядят они презентабельно и эффектно.

betkam.ru

Технология производства иск. камня

Необходимые инструменты:

1. Пластиковое ведро 5-7 литров 2шт.

2. Дрель с насадкой для смешивания раствора.

3. Весы бытовые.

4. Шпатель для выравнивания поверхности.

5. Стол.

6. Лист ДСП или фанера размером чуть больше формы для изготовления камня.

7. Ну конечно сами формы для камня.

Рекомендуемое сырье для изготовления искусственного камня на гипсовой и цементной основе.

1. Любой гипс Г7-8-16, алебастр который вы сможете приобрести в строительном магазине (камень на гипсовой основе)

2. Цемент 400-500 (серый,белый) камень на цементной основе

3. Наполнитель используется для экономии гипса, можно использовать любое местное сырье мелкий просеянный песок, мелкий гравий и.т.п. Фракция наполнителя d=0.5 мм. В максимальном количестве 1-1.5 весовые части по весу гипса.

Для цемента расчет: 1 часть цемента 3 части песка.

Подготовка форм для работы, способ окраски.

Форма для производства камня укладывается на ровную поверхность на лист ДСП.

Берём сухую массу гипса или алебастры, отмеряется необходимое количество в отдельном ведре, взвешиваем.

Во второе ведро наливаем отмеренное количество воды.

Берем Дрель с насадкой для перемешивания раствора и начинаем перемешивать, параллельно небольшими пропорциями добавляя в воду смесь — гипс ( ВАЖНО!!! Не в гипс воду, а наоборот в воду гипс )

После тщательного перемешивания раствора, выливаем его в подготовленную форму, равномерно распределяя раствор по всей форме заполняя ее полностью.

Берем широкий шпатель и выравниваем поверхность для того что бы она стала ровная без излишек раствора.

Ждем в среднем 15 минут в зависимости от используемого сырья и температуры окружающей среды.

Когда Вы убедитесь что раствор довольно таки прочен можно вынимать изделие из формы (производить распалубку)

После выемки камня из формы Ваш камень готов к следующему процессу (окрашивание)

Способов окраски камня существует довольно-таки много, и особого труда не составляет.